- •1 Основные характеристики сыпучих материалов

- •2 Общая характеристика методов и средств автоматизированного перемещения и дозирования сыпучих материалов

- •3 Гравитационные питатели

- •3.1 Особенности статического состояния сыпучих материалов

- •3.2 Закономерности гравитационной разгрузки бункеров

- •3.3. Бункерный питатель как элемент аср

- •4 Механические питатели и дозаторы

- •4.1 Основные типы механических питателей

- •4.2 Автоматические дозаторы сыпучих материалов

- •4.3 Средства контроля расхода сыпучих материалов

- •5 Вибрационные питатели и дозаторы

- •5.1 Принципы вибрационного перемещения

- •5.2 Вибрационные питатели и автоматические дозаторы

- •5.3 Информационная схема и характеристики

- •6 Управление потоками сыпучих материалов

- •6.1 Основные типы аэрационных питателей

- •6.2 Управляемый пневмокамерный питатель

- •6.2.1 Информационная схема пневмокамерного питателя

- •6.2.2 Статические характеристики аэрационных питателей

- •6.2.3 Динамические характеристики

- •6.2.4 Параметрический синтез пневмокамерного питателя

- •6.2.5. Автоматические дозаторы

4 Механические питатели и дозаторы

4.1 Основные типы механических питателей

Основные требования к управляемым питателям и дозаторам для сыпучих материалов, выполняющим функции ИУ АСР могут быть сведены к следующим:

минимальная сложность конструкции;

отсутствие ( или минимум) движущихся частей;

герметичность;

возможность плавного регулирования расхода в заданном диапазоне;

линейность статических и динамических характеристик «вход - выход».

Механические питатели, т.е. такие, в которых для перемещения материала используется усилие рабочего органа, получили в промышленности наибольшее распространение, как в качестве собственно побудителей расхода, так и в качестве ИУ САД. Классифицировать механические питатели по виду движения РО [1, 8] не совсем удобно, т.к. в этом случае можно выделить только две группы: с поступательным (возвратно-поступательным) и вращательным (возвратно-вращательным) движением. Из этой классификации следует исключить вибрационные питатели, в которых амплитуда возвратно-поступательного перемещения РО пренебрежимо мала по сравнению с расстоянием, проходимым материалом. Вибрационные методы управления потоками СМ имеют ряд специфических особенностей и требуют отдельного рассмотрения.

В качестве рабочих органов в механических питателях с непрерывным (квазинепрерывным4) потоком СМ используются:

бесконечная лента (резинотканевая или полимерная полоса; цепь, шарнирно соединенные пластины, металлическая сетка) — в ленточных питателях;

лопастное колесо — в секторных (роторных) питателях;

шнек (винт) — в шнековых (винтовых) питателях;

скребки (ножи, плужковые сбрасыватели) — в ленточных и тарельчатых питателях;

затворы, заслонки — в ленточных питателях.

Источниками механической энергии для перемещения РО (исполнительными механизмами) могут быть электро-, гидро- и пневмоприводы. В подавляющем большинстве серийно выпускаемых устройств в качестве ИМ применяются электродвигатели.

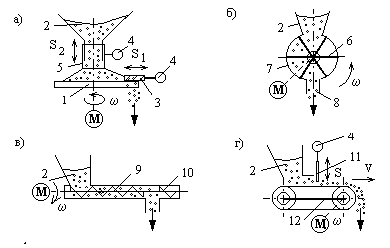

На рисунке 9 показаны схемы основных типов питателей с механическим приводом.

Для подачи преимущественно порошковых или мелкозернистых материалов, применяются тарельчатые питатели (рисунок 9а). При достаточном разнообразии конструкций, для всех тарельчатых питателей характерно наличие горизонтально расположенного вращающегося диска 1, на который материал поступает свободно из расходного бункера 2.

а) — тарельчатый; б) — секторный; в) — шнековый; г) — ленточный.

1 — вращающийся диск; 2 — расходный бункер; 3 — плужковый сбрасыватель (нож); 4 — исполнительный механизм; 5 — манжета; 6 — лопастное колесо; 7 — корпус; 8 — разгрузочное отверстие; 9 — шнек; 10 — обратные лопасти; 11 — вертикальный шибер; 12 — рама.

Рисунок 9 — Основные типы механических питателей

Сброс материала с диска производится РО, в качестве которого используется нож (плужковый сбрасыватель, скребок) 3, приводимый ИМ 4, в направлении, перпендикулярном оси вращения диска. Перемещение S1 ножа является основным воздействием на расход материала. Кроме того, количество сбрасываемого в единицу времени материала может изменяться за счет варьирования скорости w вращения диска или за счет вертикального перемещения S2 манжеты 5. Недостатками тарельчатого питателя является наличие большого числа кинематических пар, контактирующих с перемещаемым материалом и невозможность обеспечить полную герметичность устройства по отношению к внешней среде.

Статическая характеристика тарельчатого питателя по массовому расходу материала при постоянном положении ножа питателя определяется как

|

(19) |

где

![]() — частота вращения диска, с-1;

Н —

высота треугольника, образованного при

сечении массы естественно поступающего

на диск материала ножом питателя, м; R

— расстояние

от «центра масс» этого треугольника до

оси вращения диска, м;

— насыпная плотность материала кг/м3;

— частота вращения диска, с-1;

Н —

высота треугольника, образованного при

сечении массы естественно поступающего

на диск материала ножом питателя, м; R

— расстояние

от «центра масс» этого треугольника до

оси вращения диска, м;

— насыпная плотность материала кг/м3;

![]() — угол естественного откоса (рисунок

10).

— угол естественного откоса (рисунок

10).

1 — диск; 2 — нож; 3 — муфта; j — угол естественного откоса материала

Рисунок 10 — К определению статической характеристики

тарельчатого питателя

Для разгрузки достаточно хорошо сыпучих материалов из бункеров, в частности, в двухагрегатных дозаторах (см. ниже), применяются секторные питатели (рисунок 9б), в которых материал, поступающий из расходного бункера самотеком, заполняет полости между лопастями 6 и перемещается вдоль стенки корпуса 7 к разгрузочному отверстию 8. Регулирование расхода осуществляется изменением числа оборотов привода лопастного колеса.

Статическая характеристика секторного питателя по каналу управления объемным расходом имеет вид:

|

(20) |

В формуле (20)

![]() — объем сектора, м3;

w

— частота

вращения барабана, с-1;

— объем сектора, м3;

w

— частота

вращения барабана, с-1;![]() — коэффициент, зависящий от степени

разрыхления материала.

— коэффициент, зависящий от степени

разрыхления материала.

Близкие по конструкции питатели с различными типами лопастей и без них, с вертикальной и горизонтальной осями вращения и др. называют барабанными, шлюзовыми, ячейковыми, лопастными. Секторные питатели подвержены значительному абразивному износу; при высоких скоростях вращения непредсказуемо уменьшается степень заполнения отмеривающих секторов.

Шнековые5 питатели (рисунок 9в) по принципу действия аналогичны соответствующим устройствам для жидких и вязких сред. Статическая характеристика шнекового питателя по каналу управления объемным расходом определяется зависимостью

|

(21) |

в которой D

— диаметр лопасти шнека, м;

![]() —

диаметр вала, м;

—

диаметр вала, м;

![]() — шаг

лопастей, м;

= 0,2–0,4 —

коэффициент заполнения.

— шаг

лопастей, м;

= 0,2–0,4 —

коэффициент заполнения.

Шнековые питатели снабжаются обратными (отбойными) лопастями, препятствующими забитию камеры со стороны разгрузочного торца. В некоторых случаях, в частности, при подаче материала в камеру с избыточным давлением газа в пневмотранспортных системах (см. ниже) и при необходимости обеспечить однородность гранулометрического состава материала, шаг витков шнека делают уменьшающимся к разгрузочному концу. Напротив, если необходимо избежать спрессовывания материала, шаг в направлении перемещения последнего увеличивают. Шнековые питатели герметичны и пригодны для перемещения материалов, не боящихся измельчения, а также порошков. У этих питателей отмечается значительный абразивный износ винтов и внутренних поверхностей камеры, из-за чего те и другие приходится выполнять сменными.

Расчет массового расхода, создаваемого секторными и шнековыми питателями осложняется тем, что в этих устройствах плотность материала обычно выше насыпной плотности и ее точное значение не известно.

По динамическим

свойствам

тарельчатые (с переменной скоростью

вращения), лопастные и шнековые питатели

можно рассматривать как безынерционные

звенья, имеющие по каналу «частота

вращения привода — расход материала»

передаточную функцию

![]() .

.

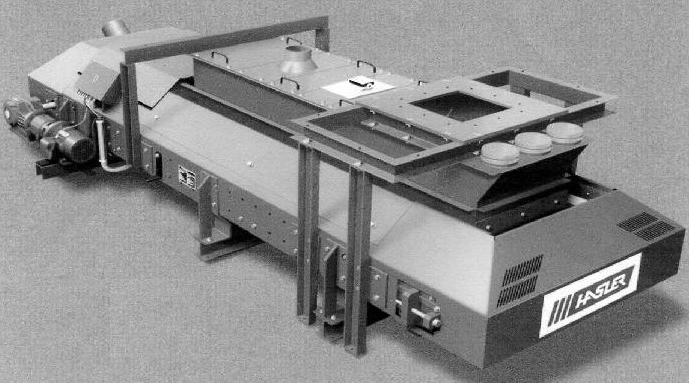

Наиболее широкое распространение в отечественной и зарубежной технологии ПСМ, химической, горнорудной и других отраслей промышленности получили ленточные питатели, предназначенные для управляемого перемещения кусковых, зернистых и порошковых материалов. Эти устройства представляют собой короткие (1,5–2 м) транспортеры с бесконечной (кольцевой) полимерной или металлической лентой, перемещающейся по роликовым опорам, установленным в подшипниках, закрепленных на раме (рисунок 9г). Металлические ленты, изготовленные из шарнирно соединенных пластин, металлической сетки или непосредственно из стальной ленты, предназначены для перемещения имеющих высокую (выше 1000С [8]) температуру и крупнокусковых грузов. Загрузка питателей производится непосредственно из бункерных устройств, преимущественно конической формы, через разгрузочное отверстие, параметры которого определяются из условия отсутствия сводообразования. Расстояние от среза разгрузочного отверстия бункера до ленты транспортера должно составлять не менее трех максимальных определяющих размеров наиболее крупных кусков, иначе возможно заклинивание ленты. Для обеспечения равномерности подачи материала на ленту расстояние от среза выпускного отверстия до ленты делают увеличивающимся в сторону движения материала. Питатели снабжают бортами, исключающими неуправляемый сход материала с ленты, а также часто заключают в короба, изолирующие материал от внешней среды. На рисунке 11 представлен общий вид ленточного весового питателя для порошкообразных материалов фирмы Hasler (Швейцария, Франция, ФРГ).

Рисунок 11 — Ленточный питатель для порошкообразных материалов

Разгрузка ленточных питателей в подавляющем большинстве конструкций производится при свободном сходе материала с ленты вертикально вниз на разгрузочном (приводном) барабане. Ленточные питатели позволяют управлять перемещением материалов различного гранулометрического состава, влажности и температуры в широком диапазоне производительности. Основными недостатками этих устройств является неполная герметичность кинематических пар и, как следствие, снижение надежности работы, загрязнение внешней среды и влияние последней на свойства перемещаемых материалов.

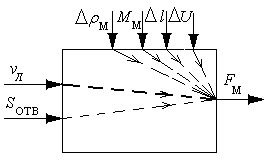

Информационная схема ленточного питателя как элемента АСР и объекта регулирования представлена на рисунке 12.

В дополнение к уже

известным возмущающим воздействиям, в

ленточных питателях следует учитывать

возможную нестабильность работы самого

питателя: проскальзывание ленты

относительно приводного барабана, а

также относительно груза (![]() ).

Кроме того, скорость ленты может

изменяться при колебаниях напряжения

в электрической сети (

).

Кроме того, скорость ленты может

изменяться при колебаниях напряжения

в электрической сети (![]() ).

).

Рисунок 12 — Информационная схема ленточного питателя

Управление

производительностью ленточных питателей

может осуществляться изменением скорости

движения ленты

![]() при постоянной толщине

при постоянной толщине

![]() слоя

материала на ленте и изменением толщины

этого слоя путем перемещения шибера 11

(рисунок 9).

слоя

материала на ленте и изменением толщины

этого слоя путем перемещения шибера 11

(рисунок 9).

Статическая характеристика ленточного питателя имеет вид:

|

(22) |

Здесь В ― ширина слоя материала на ленте, м; vЛ. ― скорость движения ленты, м/с.

Зазор между лентой

и регулирующим органом (заслонкой) не

должен быть менее

![]() [8]. В противном случае материал может

заклинить в проходном сечении. Это

условие ограничивает величину минимального

расхода снизу и делает статическую

характеристику в целом существенно

нелинейной.

[8]. В противном случае материал может

заклинить в проходном сечении. Это

условие ограничивает величину минимального

расхода снизу и делает статическую

характеристику в целом существенно

нелинейной.

Размещение заслонки на загрузочном конце питателя приводит к появлению чистого (транспортного) запаздывания, неблагоприятно сказывающегося на динамических свойствах АСР. Передаточная функция питателя при управлении по сечению (в линейной области и пренебрежимо малой инерционности):

|

(23) |

где

![]() —

расстояние от заслонки до разгрузочного

конца питателя, м.

—

расстояние от заслонки до разгрузочного

конца питателя, м.

При управлении расходом путем регулирования скорости движения ленты

|

(24) |

Управление скоростью движения ленты может осуществляться несколькими способами, в частности:

с помощью регулируемых приводов постоянного тока;

с помощью асинхронных двигателей с фазным ротором;

с применением системы «механический вариатор – двигатель»;

с применением замкнутой системы «генератор – двигатель»;

с использованием регулируемых муфт;

с помощью преобразователей частоты электрического сигнала.

Наиболее предпочтительным в современном производстве является регулирование скорости движения ленты при помощи управляемого частотного привода для двигателей переменного тока и тиристорных усилителей для двигателей постоянного тока. Те и другие преобразователи имеют широкие диапазоны изменения выходного напряжения (ЭТОШ [25], Mentor II и др.) и частоты (отечественных АП-140, зарубежных Varispeed фирмы YASAKAVA ELECTRIC CORPORATION, SK/FCT фирмы NORD, ФРГ и др.).

Внешний вид преобразователя частоты серии Varispeed F7 фирмы YASAKAVA, предназначенного для управления скоростью асинхронных приводов питателей, конвейеров и подъемно-транспортных машин, показан на рисунке 13.

В этих устройствах электрический сигнал переменного тока от сети выпрямляется, стабилизируется при прохождении через фильтр низки частот и вновь преобразуется в сигнал переменного тока требуемого напряжения и частоты в блоке инвертора, построенном на мощных (силовых) тиристорах. Управление выходным напряжением производится путем широтно-импульсной модуляции сигнала. В преобразователе реализован ПИД-закон регулирования частоты. Возможно одновременное управление скоростью нескольких электродвигателей. Диапазон мощности — от 0,4 до 300 КВт. Имеется программное обеспечение для создания различных пользовательских конфигураций, встроенный интерфейс RS-485 с протоколом Modbus, и Flash-память. Возможна комплектация дополнительными платами связи с протоколами Device Net, ProfiBus DP, InterBus Net, CANopen. Преобразователь может монтироваться на щите или на отдельной стойке.

Рисунок 13 — Преобразователь частоты Varispeed F7

При применении асинхронных двигателей с короткозамкнутым ротором частотный способ управления имеет преимущества перед другими методами регулирования скорости в части простоты обслуживания (требуется только периодическая проверка состояния и смазка подшипников) и надежности работы.