- •1 Основные характеристики сыпучих материалов

- •2 Общая характеристика методов и средств автоматизированного перемещения и дозирования сыпучих материалов

- •3 Гравитационные питатели

- •3.1 Особенности статического состояния сыпучих материалов

- •3.2 Закономерности гравитационной разгрузки бункеров

- •3.3. Бункерный питатель как элемент аср

- •4 Механические питатели и дозаторы

- •4.1 Основные типы механических питателей

- •4.2 Автоматические дозаторы сыпучих материалов

- •4.3 Средства контроля расхода сыпучих материалов

- •5 Вибрационные питатели и дозаторы

- •5.1 Принципы вибрационного перемещения

- •5.2 Вибрационные питатели и автоматические дозаторы

- •5.3 Информационная схема и характеристики

- •6 Управление потоками сыпучих материалов

- •6.1 Основные типы аэрационных питателей

- •6.2 Управляемый пневмокамерный питатель

- •6.2.1 Информационная схема пневмокамерного питателя

- •6.2.2 Статические характеристики аэрационных питателей

- •6.2.3 Динамические характеристики

- •6.2.4 Параметрический синтез пневмокамерного питателя

- •6.2.5. Автоматические дозаторы

3 Гравитационные питатели

3.1 Особенности статического состояния сыпучих материалов

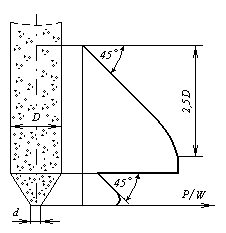

Величина вертикального давления по высоте емкости бункера определяется не только высотой слоя материала, но и трением его частиц о стенки бункера и между собой. В бункерах наиболее распространенного типа – цилиндроконических – это давление распределяется так, как показано на рисунке 2.

Рисунок 2 – Распределение вертикального давления по высоте

цилиндроконического бункера

Величина давления на горизонтальный затвор в донном отверстии:

|

(11) |

Здесь

— насыпная плотность материала, кг/м3;

f

— коэффициент

внутреннего трения материала;

q

— коэффициент

подвижности среды;

RГ

—

гидравлический

радиус выпускного отверстия, м.

Произведение

![]() в среднем принимается равным 0,18 [6].

в среднем принимается равным 0,18 [6].

Гидравлический радиус равен отношению площади отверстия к его периметру:

|

(12) |

Величина гидравлического радиуса характеризует выпускные отверстия различной формы: рассматривая гидравлический радиус, можно наглядно оценить пропускную способность разгрузочного отверстия. Например, расход через круглое отверстие с диаметром d практически совпадает с расходом через квадратное отверстие со стороной d. При этом их площади различны, а гидравлические радиусы совпадают.

Для круглого отверстия

|

(13) |

Для квадратного отверстия

|

(14) |

Для практических

расчетов применяется формула (11), в

которую введен коэффициент эксплуатации

![]() :

:

|

(15) |

КЭ =1,0 для редко опорожняемых бункеров, для частично опорожняемых бункеров КЭ =1,5 и для полностью опорожняемых бункеров КЭ =2,0.

3.2 Закономерности гравитационной разгрузки бункеров

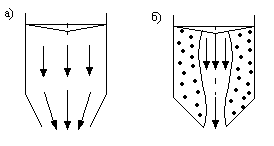

Перемещение СМ под действием силы тяжести используется, в основном, для разгрузки промежуточных емкостей (бункеров), при порционном (дискретном) дозировании или транспортировании по вертикали вниз на небольшие расстояния. Гравитационная разгрузка бункеров представляется наиболее естественной, однако этот процесс протекает далеко не однозначно. Возможны два крайних варианта истечения материала из бункера (рисунок 3): массовое истечение и истечение через ядро («с трубообразованием»). Массовое истечение происходит в том случае, когда перемещаются одновременно все слои материала (рисунок 3а). Такой процесс имеет место при больших отношениях площади разгрузочного отверстия в днище бункера к площади поперечного сечения основной емкости и при превышении углом наклона разгрузочной (конической) части бункера угла естественного откоса материала. Истечение с образованием центрального канала происходит при противоположных условиях: относительно небольшое разгрузочное отверстие и плоское, или с малым углом наклона, днище. При этом часть материала может остаться в емкости (рисунок 3б).

а) — массовое истечение; б) — истечение с трубообразованием.

Рисунок 3 — Гравитационное истечение СМ

из цилиндроконического бункера

Недоразгрузка возможна также при изменении свойств СМ, например, увеличения влажности по отношению к регламентной, т.е. такой, на которую рассчитаны параметры бункера.

В общем случае истечение материала из бункера происходит по какой-либо промежуточной схеме. Движение пристеночных слоев материала происходит с меньшей скоростью, чем центральных. При гравитационном истечении СМ над разгрузочным отверстием образуются т.н. динамические своды, представляющие собой слои материала, в которых непрерывно происходит разрушение и восстановление куполообразных структур. Выпавшие из свода под действием собственного веса частицы непрерывно заменяются новыми. Высота динамического свода может быть выражена через величину гидравлического радиуса. Тогда расход через выпускное отверстие можно определить по формуле:

|

(16) |

В формуле (16)

![]() — коэффициент, зависящий от формы и

размеров отверстия и свойств материала.

Таким образом, расход не зависит от

высоты слоя СМ над выпускным отверстием.

— коэффициент, зависящий от формы и

размеров отверстия и свойств материала.

Таким образом, расход не зависит от

высоты слоя СМ над выпускным отверстием.

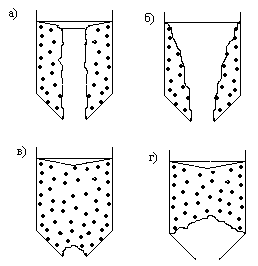

При определенных условиях динамический свод перестает разрушаться и переходит в статический, т.е. процесс истечения материала прекращается. Неполное истечение материала может происходить в нескольких вариантах (рисунок 4):

а) — центральный канал; б) — конусная полость; в) — «мостик»;

г) — свод.

Рисунок 4 – Варианты неполного опорожнения бункера

рисунок 4а: образование вертикального канала после сброса центральной части материала;

рисунок 4б: образование конусной полости из-за прилипания материала к стенкам бункера и слипания частиц между собой;

рисунок 4в: образование «мостика» в узком сечении (разгрузочном канале);

рисунок 4г: образование свода в цилиндрической (центральной) части бункера.

Из сказанного выше следует, что обеспечить полное опорожнение бункера можно лишь при соответствующем выборе его геометрических параметров. В частности, по данным [2], получен комплексный критерий для расчета геометрии силоса, содержащий 32 параметра.

Более простыми обобщенными критериями, определяющими геометрические характеристики разгружаемых под действием силы тяжести емкостей, являются: критерий «истечение – отсутствие истечения»; превышение углом разгрузочной части бункера угла естественного откоса материала, а также формула для расчета диаметра (стороны периметра) сводообразующего отверстия, в частности:

|

(17) |

В упрощенном варианте для несвязных материалов предлагается считать [2] Вс= (5-7) dy,, для связных Вс= (0,5-1,5) м.

Способность материала образовывать устойчивые своды может быть использована для создания бесклапанных самозапирающихся систем. Для этих целей в днище емкости выполняется одно или несколько отверстий докритического диаметра, т.е. таких, над которыми данный материал образует естественный статический свод. При необходимости обеспечить истечение через отверстие материал приводят в состояние псевдоожижения, например, путем насыщения газом или с помощью вибрации. После снятия приложенного воздействия истечение прекращается.

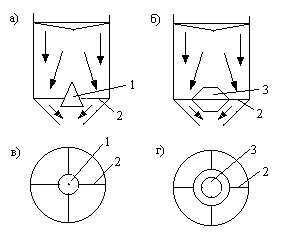

Методы интенсификации истечения СМ при разгрузке бункеров можно разделить на статические и динамические. Статические методы (рисунок 5) реализуются в виде различного рода вставок на границе цилиндрической и конической частей бункера, динамические — с помощью аэроднища, аэрирующих и вибрирующих вставок.

Неподвижная вставка в виде конуса (рисунок 5а) или иной обтекаемой объемной фигуры, расположенная по оси бункера, предотвращает образование центрального канала и распределяет поток материала вдоль стенок. Наибольший эффект обеспечивает вставка из двух соединенных основаниями усеченных конусов (рисунок 5б), прикрепленная на четырех (или более) тягах к стенкам бункера.

Динамическая интенсификация осуществляется:

с помощью механических ворошителей (мешалок) с электроприводом, размещенных в массе материала;

приложением механических колебательных усилий ко всему бункеру, или к его разгрузочной части, с помощью электродвигателей с несоосным валу закреплением приводимой массы (эксцентриковые приводы) или электромагнитов;

непрерывной или импульсной подачей воздуха через аэроднища и сопла.

Первый и второй методы требуют приложения значительных усилий и могут привести (в особенности, в резонансном режиме) к повреждению конструкции.

а) — вставка — конус; б) — вставка — двойной усеченный конус;

в), г) — вид сверху на вставки (условно).

Рисунок 5 — Элементы для статической интенсификации

истечения СМ из бункеров

Эффективность пневматической интенсификации истечения возрастает, если в дополнение к аэроднищу, выполнить из воздухопроницаемого материала и двойной усеченный конус (рисунок 5б). Подача воздуха в него осуществляется по тягам 2, выполненным из полых элементов.

Интенсифицировать истечение можно также, разместив внутри упомянутого конуса вибрирующий электромагнитный привод [6]. При этом, как и в случае пневматической интенсификации, сохраняется эффект от применения статической вставки.

Следует учитывать, что гравитационное истечение и отрыв материала сопровождаются пульсациями давления в слое [1]. Эти пульсации могут сыграть как положительную, так и отрицательную роль. При совпадении частоты наложенных колебаний с собственными колебаниями системы возникает резонанс, в результате чего, с одной стороны, можно уменьшить затраты энергии на вибрацию, с другой же – получить недопустимое увеличение амплитуды колебаний. Положительные результаты (при соответствующих ограничениях амплитуды колебаний вибропривода) в этом смысле могут дать разработки питателей, в которых используется принцип самосинхронизации колебательных систем [7].

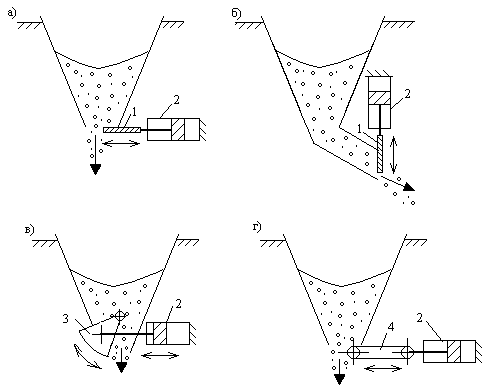

Для полного или частичного перекрытия выпускных отверстий бункеров применяются различные конструкции затворов [6, 8]. Некоторые из них приведены на рисунке 6.

а) — горизонтальный шибер; б) — вертикальный шибер; в) — секторный затвор; г) — затвор с бесконечной лентой. 1 — шибер; 2 — пневмопривод; 3 — сектор; 4 — рама с бесконечной лентой.

Рисунок 6 - Затворы для бункерных питателей