- •1 Основные характеристики сыпучих материалов

- •2 Общая характеристика методов и средств автоматизированного перемещения и дозирования сыпучих материалов

- •3 Гравитационные питатели

- •3.1 Особенности статического состояния сыпучих материалов

- •3.2 Закономерности гравитационной разгрузки бункеров

- •3.3. Бункерный питатель как элемент аср

- •4 Механические питатели и дозаторы

- •4.1 Основные типы механических питателей

- •4.2 Автоматические дозаторы сыпучих материалов

- •4.3 Средства контроля расхода сыпучих материалов

- •5 Вибрационные питатели и дозаторы

- •5.1 Принципы вибрационного перемещения

- •5.2 Вибрационные питатели и автоматические дозаторы

- •5.3 Информационная схема и характеристики

- •6 Управление потоками сыпучих материалов

- •6.1 Основные типы аэрационных питателей

- •6.2 Управляемый пневмокамерный питатель

- •6.2.1 Информационная схема пневмокамерного питателя

- •6.2.2 Статические характеристики аэрационных питателей

- •6.2.3 Динамические характеристики

- •6.2.4 Параметрический синтез пневмокамерного питателя

- •6.2.5. Автоматические дозаторы

6.2.5. Автоматические дозаторы

с пневмокамерным питателем

Основной проблемой при создании аэрационных дозирующих устройств для сыпучих материалов является сложность организации обратной связи по расходу при выполнении заданных требований по точности, надежности и герметичности. Некоторые из возможных вариантов технического решения этой задачи представлены ниже.

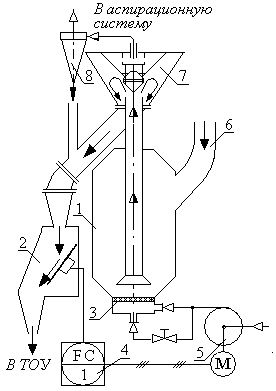

На рисунке 41 показана принципиальная схема двухагрегатной САД сыпучего материала с динамическим расходомером (см. раздел 4.3) в качестве датчика массового расхода.

1 — УПКП; 2 — динамический расходомер; 3 — аэроднище; 4 — регулятор расхода; 5 — воздуходувная машина; 6 — загрузочный материалопровод;

7 — сепаратор; 8 — циклон.

Рисунок 41 — Двухагрегатная САД с использованием динамического расходомера СМ

Тензометрический датчик может быть установлен также в конусе на входе в проходной сепаратор 7.

Если на выходе из УПКП установлен сепаратор со встроенным или выносным вентилятором, косвенным параметром, характеризующим расход СМ может служить величина электрической нагрузки привода вентилятора [31].

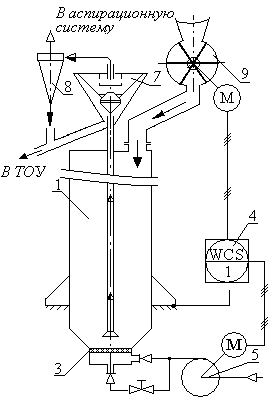

Дозатор, показанный на рисунке 42, является весовым.

1, 3, 4, 5, 7, 8 — то же, что на рисунке 37; 9 — секторный питатель.

Рисунок 42 — Весовой дозатор сыпучего материала

Масса питателя и содержащегося в нем материала измеряется тензометрическим датчиками веса. Сигнал от датчика веса поступает на вход МПК, куда также введена также информация об исходном количестве материала. При непрерывном дозировании, в контроле осуществляется расчет расхода в соответствии с формулой

|

(88) |

где

![]() — длительность цикла опроса, с;

— длительность цикла опроса, с;

![]() —

показания датчиков веса на текущем и

предыдущем шаге опроса, кг.

—

показания датчиков веса на текущем и

предыдущем шаге опроса, кг.

Рассчитанное таким образом текущее значение расхода сравнивается с заданным, и регулятор контроллера вырабатывает корректирующее воздействие на привод воздуходувной машины. Дозагрузка емкости весового дозатора при непрерывно истечении из него СМ невозможна, т. к. возникает неопределенность показаний датчиков веса. Обеспечить пополнение емкости по мере расходования СМ можно, используя вторую камеру, работающую последовательно с первой (аналогично двухкамерным пневматическим насосам). Если ТОУ, в который ведется подача, обладает значительным запаздыванием и/или инерционностью, возможна организация импульсной выдачи СМ. При этом алгоритм управления обеспечивает пополнение емкости в промежутках между импульсами расхода и периодическое уточнение исходного значения веса [32].

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

В чем состоит эффект псевдоожижения сыпучего материала?

Какие силы могут быть использованы в качестве движущих при перемещении псевдоожиженного материала?

Как осуществляется управляемая разгрузка аэрируемых бункеров?

В чем преимущества УПКП по сравнению с другими типами пневматических питателей?

Как происходит дозагрузка вертикальных пневмоподъемников и питателей материалом по мере его расходования?

Каким образом осуществляется изоляция смесительных емкостей управляемых пневмоподъемников и питателей от внешней среды?

Какие датчики расхода могут быть применены в автоматических дозаторах на базе управляемого пневмопитателя?

Л И Т Е Р А Т У Р А

1 А.В. Каталымов, В.А. Любартович. Дозирование сыпучих и вязких материалов. – Л.: Химия, 1990. |

2 Дуда В. Цемент: Электрооборудование, автоматизация, хранение, транспортирование: Справ. пособие. – М.: Стройиздат, 1987. |

3 РТМ 26 – 01 – 129 – 80 . Машины для переработки сыпучих материалов. Методы выбора оптимальных типов питателей, смесителей и измельчителей. М.: ИИХИММАШ, 1980. |

4 Соколов М.В., Пешехонов А.А., Гуревич А.Л. Системы автоматического регулирования с импульсными дозирующими устройствами. – В кн.: Системы и средства автоматизации потенциально опасных процессов химической технологии./ Межвуз. сб. научн. трудов. – Л.: Изд. ЛТИ им. Ленсовета, 1979 г. |

5 Пешехонов А.А. Основы организации научного эксперимента: учеб.-метод. пособие. – СПб.: Изд. СПбГУ, 2004 г. |

6 Рогинский Г.А. Дозирование сыпучих материалов. – М.: Химия, 1978. |

7 Блехман И.И. Вибрационная механика.– М.: Изд-во физико-математической литературы, 1994. |

8 Видинеев Ю.Д. Автоматическое непрерывное дозирование сыпучих материалов. Изд. 2-е, М.: «Энергия», 1974. |

9 Дворкин Л.С., Артамонов К.В.,. Крепс Б.И. Автоматический контроль технологических процессов в промышленности строительных материалов, – Л.: Стройиздат, 1981. |

10 Пугачев А.В. Контроль и автоматизация переработки сыпучих материалов. – М.: Энергоатомиздат, 1989 |

11 Бауман В.А., Быховский И.И. Вибрационные машины и процессы в строительстве. – М.: Высш. шк., 1977. |

12 Варсанофьев В.Д., Кольман – Иванов Э.Э. Вибрационная техника в химической промышленности. – М.: Химия, 1985. |

13 Разумов И.М. Пневмо- и гидротранспорт в химической промышленности. М.: Химия, 1979. |

14 Островский Г.М. Пневматический транспорт сыпучих материалов в химической промышленности. – Л.: Химия, 1984. |

15 Пешехонов А.А.. Исполнительное устройство для регулируемой подачи сыпучих материалов в технологические объекты управления: Метод. указания к лабораторной работе. – СПб., СПб ГТИ (ТУ), 2002. |

16 Голобурдин А.И., Донат Е.В. Пневмотранспорт в резиновой промышленности. – М., Химия, 1983. |

17 Альтшуль А.Д., Киселев П.Г. Гидравлика и аэродинамика (основы гидравлики жидкости). Учебное пособие для ВУЗов. – М.: Стройиздат, 1975. |

|

18 Идельчик И.К. Справочник по гидравлическим сопротивлениям. – М.: Госэнергоиздат, 1975. |

19 Попов Д.Н. Динамика и регулирование гидро - и пневмосистем. Учеб. для ВУЗов., М., «Машиностроение», 1986. |

20 Пневмотранспортное оборудование: Справочник / Под общ. ред. М.П. Калинушкина. – Л.: Машиностроение, 1986. |

21 Приборы, системы и средства автоматизации. Номенклатурный каталог, т. Х. – СПб.: Изд. ИТЦ «Приборостроение и автоматизация», 2001 |

22 Куркина В.В., Пешехонов А.А. Синтез каскадных АСР для процессов помола: Учебн. пособие. – СПб., СПб ГТИ (ТУ), 2002. |

23 Зенков Р.Л. и др. Машины непрерывного транспорта: Учебное пособие для ВУЗов / Р.Л. Зенков, И.И. Ивашков, Л.Н. Колобов. – М.: Машиностроение, 1980. |

24 Автоматическое управление в химической промышленности. Учебн. для ВУЗов / Под ред. Дудникова Е.В. – М.: Химия, 1987. |

25 Автоматизация производственных процессов и АСУП промышлености строительных материалов / Под ред. Кочетова В.С.― Л.: Стройиздат,1986. |

26 Дуда В. Цемент. ― М.: Стройиздат, 1981. |

27 Авторское свидетельство СССР № 530184. |

28 Березин Н.С., Жидков Н.П. Методы вычислений. ― М., Физматгиз, 1962. |

29 Пешехонов А.А., Кравченко А.А., Соколов М.В.. Оптимизация параметров систем управления с объемными дозаторами жидкостей. – В кн.: Системы и средства автоматизации потенциально опасных процессов химической технологии./ Межвуз. сб. научн. трудов. – Л.: Изд. ЛТИ им. Ленсовета, 1982. |

30 Пешехонов А.А., Соколов М.В.. Синтез оптимального управления в системах с объемными дозирующими устройствами. – В кн.: Системы и средства автоматизации потенциально опасных процессов химической технологии./ Межвуз. сб. научн. трудов. – Л.: Изд. ЛТИ им. Ленсовета, 1984 г. |

31 Пешехонов А.А., Куркина В.В. Информационные модели промышленных сепараторов. – В сб. тр. МНК ММТТ – 17. Т.10. Кострома, КГТУ, 2004 г. |

32 Гончар О.А., Пешехонов А.А.. Весовой автоматический дозатор сыпучих материалов. – В сб. тр. МНК ММТТ – 17. Т.10. Кострома, КГТУ, 2004 г. |

ПРИЛОЖЕНИЕ А

(справочное)

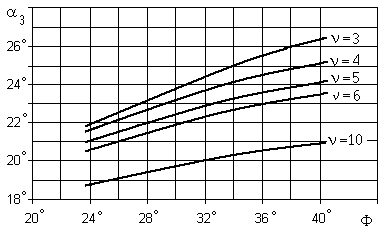

Приближенная оценка угла α3

раскрытия динамического конуса бункерного устройства

Обычно для материала известен угол Φ или коэффициент f =tg Φ внутреннего трения. Ориентируясь на степень сыпучести материала (для легкосыпучих материалов 3 < ν < 4; для связных материалов - 8 -10) и принимая во внимание то обстоятельство, что угол динамического откоса θ = 90 о в два раза или более превышает угол естественного откоса материала, можно определить приближенное значение половинного угла α3 раскрытия динамического конуса по приведенным ниже графическим зависимостям.

Рисунок Б.1 — Графические зависимости для определения угла раскрытия динамического конуса при гравитационном опорожнении

Пусть выпускается легкосыпучий материал, с углом внутреннего трения 300. Можно предположить, что коэффициент распределительной способности для этого материала близок к 3, тогда половинный угол раскрытия конуса можно принять равным 240.

ПРИЛОЖЕНИЕ Б

(справочное)

Характеристики некоторых сыпучих материалов17

В таблице А1 приведены усредненные значения основных параметров, необходимых для расчета статических и динамических характеристик ИУ для СМ .

Таблица А1 — Характеристики некоторых сыпучих материалов

Мате- риал |

Размер частиц, мм |

Плот- ность частиц, кг/м3·103 |

Насып- ная плот-ность, кг/м3·103 |

Угол естест- вен- ного откоса, град. |

Угол внутр. тре-ния, град. |

Ско- рость вита- ния, м/с |

Гипс |

0,02 |

2,2 - 2,4 |

0,8 - 0,95 |

- |

|

- |

Глина, порошок |

0,1 |

1,6 - 2,0 |

1,0 - 1,5 |

- |

|

- |

Известь, порошок |

0,1 |

1,3 - 2,0 |

0,5 - 0,6 |

30-35 |

|

- |

Извест- няк |

2,75 |

2,7 |

1,25 |

40 |

|

- |

Клинкер |

4,25 2,75 1,3 |

3,15 3,15 3,15 |

1,55 1,52 1,57 |

33-40 |

|

- - - |

Крахмал |

0,15 |

1,65 |

0,65 - 0,70 |

- |

|

1,5 -1,8 |

Песок |

0,5 – 1,0 |

2,8 - 3,2 |

1,4 - 1,6 |

30-45 |

|

|

Пшено |

1,0 - 2,6 |

1,34 |

0,71 - 0,75 |

- |

|

8,3 - 9,5 |

Сырьевая мука |

- |

- |

|

48-50 |

33 |

- |

Угольная пыль |

0,07 |

1,4 - 1,6 |

0,80 - 0,85 |

0 |

|

0,14 |

Цемент |

0 - 0,2 |

2,8 - 3,2 |

0,80 - 1,4 |

41-42 |

30 |

0,22 -0,34 |

ПРИЛОЖЕНИЕ В

(справочное)

Значения коэффициентов в уравнениях для расчета

статических характеристик вибропитателей

Таблица В1 — Значения коэффициентов в уравнении Баумана (36)

Размер частиц, мм |

5 – 200 |

0,5 – 5 |

0,1 –0,5 |

Менее 0,1 |

|

0,9 – 1,1 |

0,8 – 1,0 |

0,4 – 0,5 |

0,2 – 0,5 |

|

1,5 – 2,0 |

1,6 – 2,5 |

1,8 – 3,0 |

2,0 – 5,0 |

Таблица В2 — Значения коэффициента передачи скорости [12] в уравнении (41)18

Размер частиц СМ, мм |

5 – 200 |

0,5 – 5,0 |

0,1 – 0,5 |

< 0,1 |

|

0,75 – 0,90 |

0,70 – 0,85 |

0,60 – 0,75 |

0,45 – 0,50 |

Таблица В3 — коэффициенты толщины слоя и угла наклона желоба [12]

Транспортируемые материалы |

|

|

|||||

Толщина слоя, мм |

Угол наклона, град. |

||||||

50 |

100 |

150 |

200 |

0 |

до 5 |

до 8 |

|

Кусковые |

1,00 |

1,00 |

1,00 |

0,95 |

1,00 |

0,85 |

0,75 |

Зернистые |

1,00 |

0,95 |

0,90 |

0,85 |

1,00 |

0,85 |

0,75 |

Порошкообразные |

1,00 |

0,85 |

0,80 |

0,75 |

1,00 |

* |

* |

Пылевидные |

1,00 |

0,80 |

* |

* |

1,00 |

* |

* |

* Транспортируется плохо

ПРИЛОЖЕНИЕ Г

(обязательное)

Расчет статической характеристики

вибрационного питателя

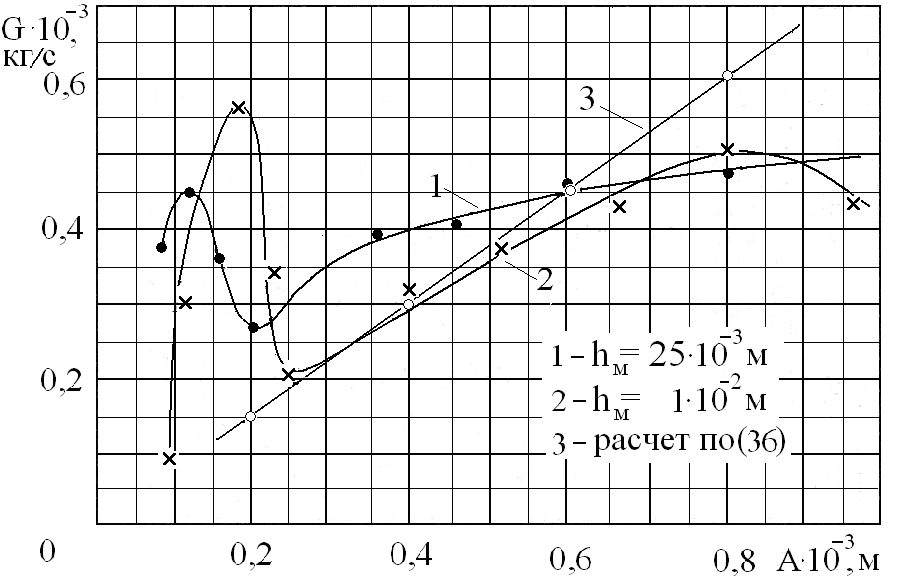

Сравним результаты

расчета по модели (39) с экспериментальными

характеристиками при истечении через

вертикальный круглый трубопровод

диаметром

![]() м.

Направление колебаний совпадает с

вертикальной осью [1].

м.

Направление колебаний совпадает с

вертикальной осью [1].

Имеем (см. рисунок 32):

|

|

Для медного порошка

с диаметром частиц

![]() м

средние значения коэффициентов в

уравнении (39) выбираем по таблице В1:

м

средние значения коэффициентов в

уравнении (39) выбираем по таблице В1:

![]() Коэффициент

принимаем

равным 0,35. Среднее значение коэффициента

заполнения трубы

Коэффициент

принимаем

равным 0,35. Среднее значение коэффициента

заполнения трубы

![]() .

Насыпная плотность медного порошка

составляет 1,5 – 2,5 кг/м3.

Учитывая вибрацию,выберем максимальное

значение плотности. Подставим эти

значения в формулу (39):

.

Насыпная плотность медного порошка

составляет 1,5 – 2,5 кг/м3.

Учитывая вибрацию,выберем максимальное

значение плотности. Подставим эти

значения в формулу (39):

|

|

Полученные после подстановки значений амплитуды виброколебаний результаты расчета массового расхода сведены в таблицу Г1.

Таблица Г1 — результаты экспериментов [1] и расчета по формуле (39)

А·10-3,

м;

|

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

Обозначе- ния на графиках |

F·10-3, кг/с, эксперимент |

0,56 |

0,40 |

0,45 |

0,50 |

0,44 |

Х |

F·10-3, кг/с, эксперимент |

0,26 |

0,40 |

0,46 |

0,47 |

0,50 |

● |

F·10-3, кг/с, по формуле (39) |

0,15 |

0,30 |

0,46 |

0,61 |

0,76 |

○ |

Графическая иллюстрация результатов дана на рисунке Г1.

Продолжение приложения Г

Рисунок Г1 — Графическая иллюстрация проверки

адекватности модели (36)

ПРИЛОЖЕНИЕ Д

(обязательное)

Расчет статической характеристики пневмокамерного питателя

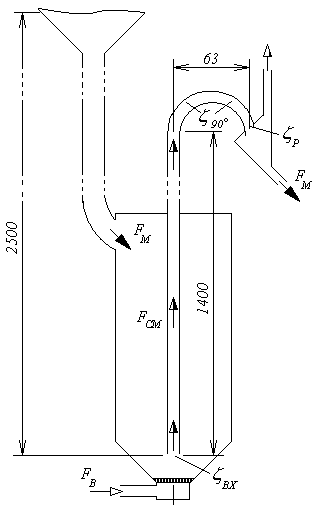

Схема лабораторной

установки представлена на рисунке Д1.

Материал —

дробленое зерно

пшеницы,

![]() кг/м3;

средний эквивалентный диаметр частицы

материала

кг/м3;

средний эквивалентный диаметр частицы

материала

![]() м;

диаметр транспортного трубопровода

м;

диаметр транспортного трубопровода

![]() м,

площадь проходного сечения трубопровода

м,

площадь проходного сечения трубопровода

![]() м2;

длина трассы L

= 1,5 м.

м2;

длина трассы L

= 1,5 м.

Рисунок Д1 –– Схема лабораторного питателя

Критерий Архимеда

|

Продолжение приложения Д

Критерий Рейнольдса для скорости витания частицы

|

|

Скорость витания

|

|

Критическую скорость воздуха определим как

|

Объемный расход воздуха

|

Массовый расход воздуха

|

Скорость материала в установившемся режиме на выходе из ствола

|

Массовый расход

материала из формулы (60) и с учетом

известной для близких условий

транспортирования того же материала

истинной объемной концентрации

![]() :

:

|

Массовая расходная концентрация:

|

Расходная плотность смеси:

|

Коэффициент расхода:

|

Длина разгонного участка по формуле (69):

|

Продолжение приложения Д

Поскольку практически вся трасса представляет собой разгонный участок (рисунок Д1), расчет потерь давления по длине проведем по формуле (56):

|

К потерям на местных сопротивлениях экспериментальной установки (рисунок Д1) следует отнести перечисленные ниже.

Потери при

внезапном сужении струи воздуха: 19

|

Потери при плавном повороте на 90° по воздуху (учитываются дважды):

|

Для материала (учитываются дважды):

|

Потери при внезапном расширении потока воздуха:

|

При внезапном расширении потока материала:

|

Суммарные потери давления на входе в транспортный ствол:

|

Вторую точку

статической характеристики УПКП

определим для

![]() м/с.

При такой скорости

м/с.

При такой скорости

![]() м3/с;

м3/с;

![]() кг/с;

кг/с;

![]() м/с;

м/с;

![]() кг/с;

кг/с;

![]() ;

;

![]() Па;

Па;

![]() Па;

Па;

Продолжение приложения Д

![]() Па;

Па;

![]() Па;

Па;

![]() Па;

Па;

![]() Па;

Па;

![]() Па.

Па.

По формуле (45) массовый расход смеси:

![]() кг/с.

кг/с.

Расход

материала

![]() кг/с.

кг/с.

Третью точку

статической характеристики определим

при

![]() м/с.

м/с.

![]() м3/с;

м3/с;

![]() кг/с;

кг/с;

![]() м/с;

м/с;

![]() кг/с;

кг/с;

![]() ;

;

![]() Па;

Па;

![]() Па;

Па;

![]() Па;

Па;

![]() Па;

Па;

![]() Па;

Па;

![]() Па;

Па;

![]() Па.

Па.

По формуле (45) массовый расход смеси:

![]() кг/с.

кг/с.

Расход

материала

![]() кг/с.

кг/с.

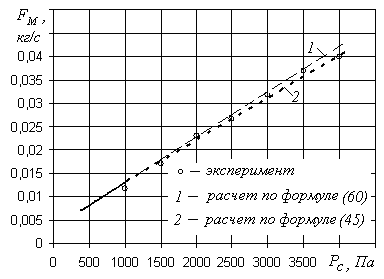

Сравнение результатов расчета с данными эксперимента приведено на рисунке Д2.

Продолжение приложения Д

Рисунок Д2 –– Сравнение линеаризованных статических характеристик с результатами эксперимента

Анализ графиков показывает, что при приближенных расчетах в определенных пределах изменения управляющего давления допустима линейная экстраполяция статических характеристик питателя (пунктирные линии на рисунке Д2).

О Г Л А В Л Е Н И Е

|

ВВЕДЕНИЕ ……………………………....................................... |

4 |

1. |

ОСНОВНЫЕ ПАРАМЕТРЫ СЫПУЧИХ МАТЕРИАЛОВ…. |

5 |

2. |

2 ОБЩАЯ ХАРАКТЕРИСТИКА МЕТОДОВ И СРЕДСТВ АВТОМАТИЗИРОВАННОГО ПЕРЕМЕЩЕНИЯ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ……………………………………………… |

11 |

3. |

ГРАВИТАЦИОННЫЕ ПИТАТЕЛИ …….……..…….………... |

17 |

3.1. |

3.1 Особенности статического состояния сыпучих материалов в бункерах……………….….…………………….......................... |

17 |

3.2. |

Закономерности гравитационной разгрузки бункеров….. |

18 |

3.3 |

Бункерный питатель как элемент АСР….……………….. |

24 |

4. |

МЕХАНИЧЕСКИЕ ПИТАТЕЛИ И ДОЗАТОРЫ ...…………. |

28 |

4.1. |

Основные типы механических питателей ………………. |

28 |

4.2. |

Автоматические дозаторы сыпучих материалов с механическими питателями ........................................................ |

36 |

4.3. |

Средства контроля расхода сыпучих материалов ………. |

48 |

5. |

ВИБРАЦИОННЫЕ ПИТАТЕЛИ И ДОЗАТОРЫ ..…………. |

55 |

5.1. |

Принципы вибрационного перемещения........................... |

55 |

5.2 |

Вибрационные питатели и автоматические дозаторы ..... |

60 |

5.3. |

Информационная схема и характеристики вибропитателя по основным каналам управления…….... |

64 |

6.

|

УПРАВЛЕНИЕ РАСХОДОМ СЫПУЧИХ МАТЕРИАЛОВ С ПРИМЕНЕНИЕМ ПНЕВМАТИЧЕСКОГО ПСЕВДООЖИЖЕНИЯ………………..……………………….. |

70 |

6.1. |

Основные типы аэрационных питателей ..……………… |

70 |

6.2. |

Управляемый пневмокамерный питатель .……………... |

76 |

6.2.1. |

Информационная схема пневмокамерного питателя .…. |

78 |

6.2.2. |

Статические характеристики аэрационных питателей .... |

80 |

6.2.3. |

Динамические характеристики аэрационных питателей.. |

88 |

6.2.4. |

Параметрический синтез пневмокамерного питателя ….. |

91 |

6.2.5. |

Дозаторы с пневмокамерным питателем ……………….. |

94 |

ЛИТЕРАТУРА .…………………………............................................ |

97 |

|

ПРИЛОЖЕНИЕ А (справочное). Характеристики некоторых сыпучих материалов ........................................................................ |

99 |

|

ПРИЛОЖЕНИЕ Б (справочное). Приближенная оценка угла раскрытия динамического конуса в бункерном устройстве……...... |

100 |

|

ПРИЛОЖЕНИЕ В (справочное). Значения коэффициентов в Уравнениях для расчета статических характеристик вибропитателей……………………………………………………………….. |

101 |

|

ПРИЛОЖЕНИЕ Г (обязательное). Расчет статической характеристики вибрационного исполнительного устройства ………… |

102 |

|

ПРИЛОЖЕНИЕ Д (обязательное). Расчет статической характеристики исполнительного устройства на основе управляемого пневмокамерного питателя …........................................................ |

104 |

|

1 Например, в ПСМ к сыпучим материалам относятся мелкокусковые (щебень), порошкообразные (цемент), волокнистые (асбест) и иные материалы с весьма различными свойствами.

2 Седиментация (sedimentum (лат) - осадок) — оседание частиц, взвешенных в жидкости или газе под влиянием сил тяжести или других; происходит, обычно, с очень небольшой скоростью.

3 Агломерация (agglomerare (лат.) – присоединять, объединять) – способность частиц образовывать комплексы, скопления

4 Квази…(лат. quasi как будто) – приставка, соответствующая словам «почти», «близко».

5. Schnecke (нем.) – улитка.

6 Материалы фирмы ИнСАТ-СПб, 2004 г.

7 В регуляторах прямого действия изменение регулируемого параметра осуществляется за счет собственной энергии последнего.

8 Условные обозначения элементов системы автоматизации даны по стандарту ISO S5.1.

9 Материалы фирмы ИнСАТ-СПб, 2004 г.

10 Материалы фирмы «Синетик», 2006 г.

11 В переводной литературе, в частности, в [12], термин «динамометрическая ячейка» используется также применительно к тензометрам.

12 Impeller (англ.) – рабочее колесо.

13 Дозирование сыпучих материалов. Информ. издание ЗАО ТоксСофт, М., 2005 г.

14 Конфузор – постепенное сужение трубопровода по ходу потока.

15 Здесь и далее индекс «[…]СМ» означает, что параметр характеризует смесь газа и сыпучего материала.

16 Анализируя формулу (79), можно сделать вывод о том, что приведенная скорость воздуха с уменьшением концентрации твердой фазы приближается к скорости витания частицы (см. раздел 6.2.2, формула (55)).

17 Таблица составлена на основе данных из [ 1, 5, 18, 21]

18 При большей частоте вибрации принимаются меньшие величины .

19 Здесь и далее значения коэффициентов местных сопротивлений приняты по [17].

.

. .

.