- •1 Основные характеристики сыпучих материалов

- •2 Общая характеристика методов и средств автоматизированного перемещения и дозирования сыпучих материалов

- •3 Гравитационные питатели

- •3.1 Особенности статического состояния сыпучих материалов

- •3.2 Закономерности гравитационной разгрузки бункеров

- •3.3. Бункерный питатель как элемент аср

- •4 Механические питатели и дозаторы

- •4.1 Основные типы механических питателей

- •4.2 Автоматические дозаторы сыпучих материалов

- •4.3 Средства контроля расхода сыпучих материалов

- •5 Вибрационные питатели и дозаторы

- •5.1 Принципы вибрационного перемещения

- •5.2 Вибрационные питатели и автоматические дозаторы

- •5.3 Информационная схема и характеристики

- •6 Управление потоками сыпучих материалов

- •6.1 Основные типы аэрационных питателей

- •6.2 Управляемый пневмокамерный питатель

- •6.2.1 Информационная схема пневмокамерного питателя

- •6.2.2 Статические характеристики аэрационных питателей

- •6.2.3 Динамические характеристики

- •6.2.4 Параметрический синтез пневмокамерного питателя

- •6.2.5. Автоматические дозаторы

6.2 Управляемый пневмокамерный питатель

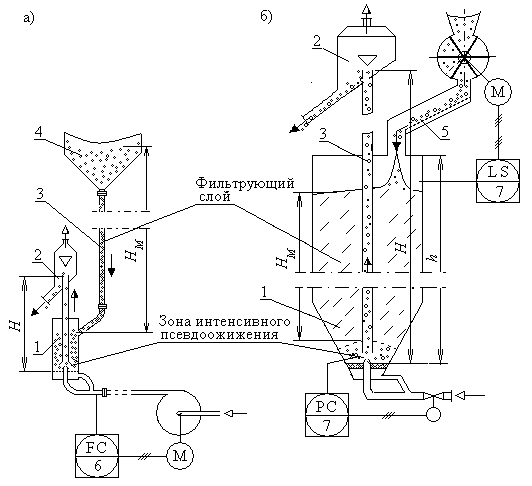

Управляемым пневмокамерным питателем (УПКП) будем называть пневматический подъемник, предназначенный для самостоятельного выполнения функций исполнительного устройства систем автоматического управления или регулирования. Основное отличие УПКП (рисунок 40) от пневматических подъемников с регулируемой производительностью заключается в том, что управление расходом осуществляется только путем регулирования расхода несущего воздуха. Какие-либо механические элементы для изменения расхода материала и герметизации смесительной камеры в питателе отсутствуют.

Для управления расходом двухфазной смеси питатель оснащается регулятором расхода (поз. 6) или давления (поз.7) транспортирующего воздуха. Наличие этого регулятора исключает также влияние изменения высоты столба материала в загрузочном бункере 4 и материалопроводе 3 на величину давления в смесительной камере.

1 — расходная емкость; 2 — материалоотделитель; 3 — загрузочный материалопровод; 4 — расходный бункер; 5 — аэрожелоб; 6 — регулятор давления.

Рисунок 40 – Принципиальные схемы УПКП

Возможность непрерывного пополнения расходной емкости УПКП без прекращения подачи материала и без дополнительной герметизации емкости обеспечивается за счет фильтрации воздуха, не ушедшего с материалом в транспортный трубопровод, через слой материала (рисунок 40а), поступающего из расходного бункера 4 в смесительную камеру 1 по загрузочному материалопроводу 3. Величина НМ, при которой обеспечивается надежная работа питателя, определяется гранулометрическим составом материала, плотностью его частиц и максимальным давлением в смесительной камере (регулятор уровня загрузки расходного бункера 4 на схеме не показан). Загрузка малогабаритного питателя происходит естественным путем по мере уноса СМ на выход.

Во втором варианте (рисунок 40б) уплотнение зоны псевдоожижения происходит за счет столба материала, находящегося в емкости питателя. Загрузка производится каким-либо транспортером или по аэрожелобу. Необходимым условием надежной работы питателя является наличие АСР, поддерживающей количество материала на уровне, превосходящем НМ (поз. 7). Размеры емкости определяются гранулометрическим составом материала и его заданным расходом, причем существуют однозначные зависимости между высотами НМ, Н и h [2].

6.2.1 Информационная схема пневмокамерного питателя

Схема связей между входными и выходными переменными УПКП, используемого в качестве исполнительного устройства системы автоматического управления или регулирования, представлена на рисунке 41.

Параметрами, изменяя которые можно влиять на текущее состояние питателя при заданных конструктивных характеристиках последнего, являются:

величина управляющего давления РУ под аэроднищем (может изменяться в пределах мощности воздуходувного агрегата в зависимости от положения регулирующего клапана, установленного на воздухопроводе);

число оборотов ω его привода воздуходувного агрегата;

расход FЗ загружаемого материала.

Независимыми входными переменными (возмущающими воздействиями) для УПКП можно считать:

вариации гранулометрического состава транспортируемого твердого материала DρМ;

влажность твердого материала mM;

температуру несущего газа (воздуха) tB, от которой зависит плотность и вязкость последнего.

В качестве основных выходных параметров, в той или иной степени доступных для контроля процесса транспортирования следует рассматривать:

выходной расход твердой фазы FМ – целевой параметр процесса транспортирования (дозирования);

весовое количество материала WМ, в данный момент находящегося в питателе;

уровень материала Н в емкости питателя;

объемный QB и массовый FВ расходы несущего воздуха (могут быть определены на входе в питатель);

массовую расходную концентрацию,

являющуюся вторым по значимости после

расхода твердой фазы показателем

эффективности процесса (этот параметр

может быть определен только расчетным

путем).

являющуюся вторым по значимости после

расхода твердой фазы показателем

эффективности процесса (этот параметр

может быть определен только расчетным

путем).

![]() — давление на входе

в питатель;

— давление на входе

в питатель;

![]() — частота вращения привода воздуходувного

агрегата;

— частота вращения привода воздуходувного

агрегата;

![]()

![]() —

расход СМ на загрузке питателя;

—

расход СМ на загрузке питателя;

![]() —

насыпная плотность материала;

—

насыпная плотность материала;

![]() —

влажность материала;

—

влажность материала;

![]() —

температура транспортирующего воздуха;

—

температура транспортирующего воздуха;

![]() —

уровень материала в емкости питателя;

—

уровень материала в емкости питателя;

![]() —

массовый расход материала на выходе из

питателя;

—

массовый расход материала на выходе из

питателя;

![]() —

объемный и массовый

расход несущего воздуха;

—

объемный и массовый

расход несущего воздуха;

![]() —

вес материала, находящегося в емкости

питателя; РС

— давление на входе в транспортный

трубопровод.

—

вес материала, находящегося в емкости

питателя; РС

— давление на входе в транспортный

трубопровод.

Рисунок 41 – Информационная схема УПКП