- •1 Основные характеристики сыпучих материалов

- •2 Общая характеристика методов и средств автоматизированного перемещения и дозирования сыпучих материалов

- •3 Гравитационные питатели

- •3.1 Особенности статического состояния сыпучих материалов

- •3.2 Закономерности гравитационной разгрузки бункеров

- •3.3. Бункерный питатель как элемент аср

- •4 Механические питатели и дозаторы

- •4.1 Основные типы механических питателей

- •4.2 Автоматические дозаторы сыпучих материалов

- •4.3 Средства контроля расхода сыпучих материалов

- •5 Вибрационные питатели и дозаторы

- •5.1 Принципы вибрационного перемещения

- •5.2 Вибрационные питатели и автоматические дозаторы

- •5.3 Информационная схема и характеристики

- •6 Управление потоками сыпучих материалов

- •6.1 Основные типы аэрационных питателей

- •6.2 Управляемый пневмокамерный питатель

- •6.2.1 Информационная схема пневмокамерного питателя

- •6.2.2 Статические характеристики аэрационных питателей

- •6.2.3 Динамические характеристики

- •6.2.4 Параметрический синтез пневмокамерного питателя

- •6.2.5. Автоматические дозаторы

6 Управление потоками сыпучих материалов

С ИСПОЛЬЗОВАНИЕМ ПНЕВМАТИЧЕСКОГО ПСЕВДООЖИЖЕНИЯ

Действие аэрационных питателей для СМ основано на эффектах псевдоожижения или псевдокипения, лежащих, в частности, в основе широко применяемых в промышленности пневмотранспортных систем [13, 14]. При пропускании газа через СМ, начиная с определенной величины скорости происходит расширение слоя, в результате чего сухое трение между частицами сменяется вязким. Двухфазная среда приобретает свойства жидкости, СМ переходит в состояние псевдоожижения, и задача ее перемещения значительно упрощается. При дальнейшем увеличении скорости газа частицы твердого приходят в состояние хаотического перемещения. Такой слой СМ называют псевдокипящим. Если теперь обеспечить поступление материала в слой извне, избыток твердого будет уноситься в сторону меньшего значения давления, т.е. возникнет пневмотранспорт. Движущей силой при перемещении псевдоожиженного СМ не обязательно является перепад давления ожижающего агента. Перемещение вниз может происходить, например, за счет силы тяжести или ее составляющей. Трение между частицами может быть уменьшено за счет приложения вибрации, а подаваемый поток газа будет создавать «медленную» движущую силу (см. 3.4). В качестве газа-носителя в аэротранспортных системах чаще всего используется воздух, однако в химической промышленности при обработке пожаро- и взрвыоопасных материалов применяют инертные по отношению к твердому веществу газы.

Требования к аэрационным питателям и дозаторам применяемым в качестве ИУ АСР и САУ, существенно отличаются от требований к собственно пневмотранспортным устройствам. В последних чаще всего важно достижение максимальной производительности. При включении питателя или дозатора в АСР, следует обеспечить максимально широкий диапазон изменения расхода СМ, желательно в линейной зависимости от управляющего сигнала, а также иметь определенные динамические характеристики устройства.

6.1 Основные типы аэрационных питателей

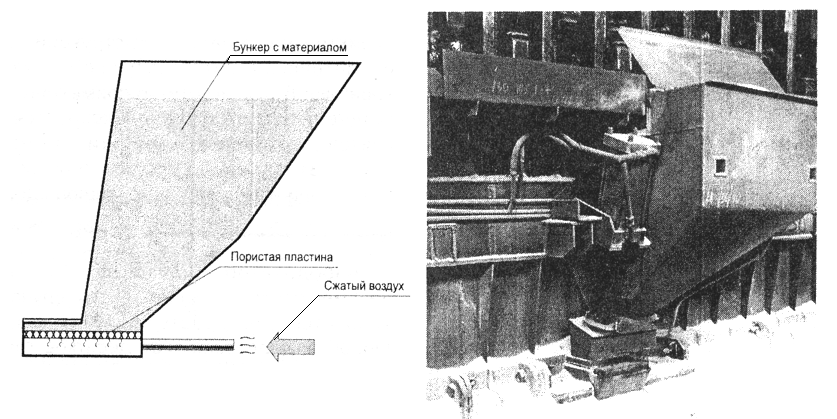

Наиболее простым и достаточно эффективным устройством является гравитационный питатель с аэроднищем или аэростенкой. Два варианта таких питателей представлены на рисунке 36.

а) с конической аэростенкой; б) с наклонным аэроднищем

1 — бункер; 2 — аэростенка; 3 — ИУ на подаче ожижающего воздуха;

4 — ИУ на подаче СМ; 5 — загрузочный люк; 6 — аэроднище.

Рисунок 36 — Бункерные аэрационные питатели

На рисунке 36а схематически изображен бункер, наклонная стенка («аэростенка») которого выполнена из материала, пропускающего воздух, но не пропускающего даже самую мелкую фракцию СМ. Аэростенки (аэроднища) изготавливают из керамических плит, плотной ткани, натянутой на раму и т.п. Поток воздуха препятствует неполному истечению материала и образованию сводов. Импульсная подача воздуха обеспечивает разрушение агломератов, имеющихся в массе материала. Разгрузка бункера может производиться также через боковое отверстие, к которому материал подается по наклонному аэроднищу 6 (рисунок 36б). Если разгрузочное отверстие вертикального бункера выполнено в виде решетки с отверстиями докритического диаметра, подача и прекращение подачи воздуха заменяют работу клапанного устройства [1]. Тогда в питателе отсутствуют какие-либо подвижные элементы (задвижки, заслонки), соприкасающиеся с СМ. Отсутствия истечения при снятии управляющего давления воздуха можно добиться и при боковом истечении псевдоожиженного материала. Для этого необходимо соответствующим образом выбрать геометрические параметры разгрузочной части расходного бункера. Питатели с горизонтальным аэроднищем, обладающие свойством самозапирания, разработаны и внедрены в промышленности фирмой ТоксСофт (Россия). На рисунке 37а показана схема такого питателя, а на рисунке 37б — его установка в системе автоматической подачи глинозема в электролизер на Братском алюминиевом заводе(2000 г.).

а) б)

а) — схема аэропитателя; б) — аэропитатель в системе автоматизированной подачи глинозема.

Рисунок 37 — Аэропитатель фирмы ТоксСофт

Аналогичные ИУ различных модификаций применяются в автоматизированной системе управления подачей фтористого алюминия на Братском алюминиевом заводе, для автоматической подачи шлакообразующей смеси на Кузнецком металлургическом комбинате, для автоматического дозирования фтористого алюминия на Красноярском алюминиевом заводе, а также на ряде других предприятий (2000 – 2005 гг.)13.

Интенсивность разгрузки зависит от количества воздуха, подаваемого под аэроднище, однако и в этом случае достаточно сложно добиться линейной расходной характеристики с требуемыми пределами изменения расхода СМ. Для управляемой подачи СМ в технологические объекты с большими постоянными времени управление расходом из аэрируемых бункеров возможно осуществлять путем подачи импульсов сжатого воздуха с переменной частотой или длительностью. Однако, ни в одном из рассмотренных выше примеров, из-за 3нестабильности характеристик двухфазного потока, не следует говорить о дозировании. Последнее осуществимо при наличии обратной связи по расходу, реализованной в двухагрегатных устройствах, снабженных весоизмерителями (аналогично рассмотренным выше механическим и вибрационным дозаторам).

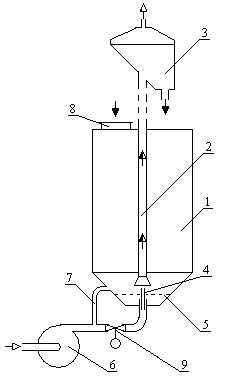

В ряде технологических процессов для управляемой подачи СМ в технологические объекты применяют вертикальные пневмоподьемники. В ПСМ к таким процессам, в частности, относятся: подача сырьевой смеси в печь обжига клинкера в производстве цемента по сухому способу [25]; загрузка силосов[2]; подача материала на сепарацию в процессах помола с рециклом [26] и др. Пневмоподъемник (рисунок 38) содержит вертикальную металлическую емкость 1, чаще всего – цилиндрическую. По оси емкости, или под углом до 100 к оси, установлен транспортный трубопровод (ствол) 2. Продолжение ствола вне емкости может иметь вертикальные, наклонные и горизонтальные участки. Трубопровод заканчивается расширением (камерой 3, служащей для отделения СМ от несущего воздуха и пыли). Под нижним (загрузочным) срезом транспортного трубопровода, соосно с ним, установлено воздушное сопло 4. В нижней части емкости 1 оборудовано аэроднище 5. Под аэроднище и в сопло от воздуходувной машины 6 с заданным расходом подается воздух. СМ в зоне аэроднища ожижается входит в транспортный трубопровод и уносится по нему. Для улучшения условий ожижения воздух дополнительно может подаваться в камеру по трубопроводу 7. С целью уменьшения сопротивления вход в трубопровод выполняют в виде конфузора14. Загрузка емкости производится через люк 8 в верхней части емкости.

Пневматический подъемник не содержит подвижных элементов и пар трения, что обеспечивает высокую надежность его работы. Еще одним достоинством пневмоподъемника является возможность дозагрузки емкости без остановки выдачи СМ. и без применения герметизирующих люков и шлюзовых устройств в линии загрузки.

Непосредственный контакт полости емкости с атмосферой возможен, однако, лишь при достаточной высоте и плотности столба материала. Дозагрузку емкости обычно выполняют автоматически, при уменьшении количества материала в ней более, чем на 30%. Управление расходом СМ, выходящего из пневмоподъемника может осуществляется изменением количества воздуха, подаваемого под аэроднище, в сопло и в дополнительный воздухопровод 7. Регулировать подачу воздуха можно изменением производительности воздуходувки 6 или с помощью дроссельного ИУ 9.

1 — емкость; 2 — вертикальный транспортный трубопровод (ствол);

3 — материалоотделитель; 4 — сопло; 5 — аэроднище; 6 — воздуходувный агрегат; 7 — дополнительный воздухопровод; 8 — загрузочный люк;

9 — дроссельное исполнительное устройство.

Рисунок 38 – Схема пневмоподъемника

В транспортный трубопровод попадает основная часть воздуха, подаваемого в емкость. Остальной поток проходит через материал и, при недостаточной высоте слоя, ожижает его. При этом, в соответствии с законом гидростатики, изменение высоты столба псевдоожиженного материала в емкости будет влиять на величину давления в зоне входа в транспортный трубопровод и, следовательно, на выходной расход СМ. Обычно пневмоподъемники применяют для подачи материала с постоянным и максимальным расходом.

Аналогичный принцип действия реализуется также в управляемых пневматических питателях (рисунок 39).

Питатели такого типа («дозеры» [14]) применяются, в частности, для подачи алюмосиликатного шарикового катализатора в установках каталитического крекинга.

1 — корпус; 2 — сопло; 3 — конфузор; 4 — транспортный трубопровод.

Рисунок 39 — Двухпоточный пневмопитатель

В этих устройствах имеющих смесительную емкость значительно меньшего объема, чем камера в пневмоподъемниках, отсутствует аэроднище, а основной поток несущего воздуха подается в транспортный трубопровод через специальное сопло. Материал из расходного бункера под действием силы тяжести сплошным потоком поступает в смесительную камеру питателя. Основная часть несущего воздуха (примерно 80%) подается через сопло 2 в конфузор 3, установленный на входе в транспортный трубопровод (ствол) 4. Остальной воздух, подаваемый в боковой трубопровод тангенциально, радиально или через кольцевую щель, интенсифицирует ожижение материала и увеличивает пропускную способность питателя. Уплотнение смесительной камеры обеспечивается столбом материала, находящегося в загрузочном материалопроводе. Дозагрузка смесительной камеры происходит автоматически по мере уноса материала в транспортный трубопровод. Максимальная производительность по катализатору превышает 100 т/час. Поскольку поступающий в емкость материал практически мгновенно уносится по транспортному трубопроводу, управление расходом СМ в подобных устройствах осуществляется путем изменения соотношения потоков твердого и газа. Для этой цели применяют шнековые, секторные [2] и тарельчатые [25] питатели, а также регулирующие затворы [26]. Значительно реже используется регулирование расхода воздуха[14].

Таким образом, пневматические питатели обладают рядом преимуществ перед механическими и могут успешно использоваться как самостоятельные ИУ АСР. Тем не менее, их применение в этом качестве сдерживается из-за отсутствия необходимых статических и динамических моделей, а также методик параметрического синтеза.