- •Конструирование элементов передач (зубчатых, червячных колес и червяков) и элементов корпуса редуктора

- •1 Конструирование элементов передач

- •1.1 Конструкция цилиндрических зубчатых колес

- •1.2 Конструкция конических зубчатых колес

- •1.3 Конструкция червяков и червячных колес

- •1.4 Последовательность конструирования

- •2 Конструирование элементов корпуса редуктора

- •Разъема проходящей через ось валов крышкой

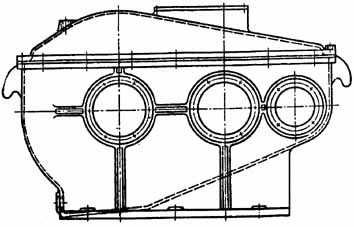

- •Цилиндрического редуктора

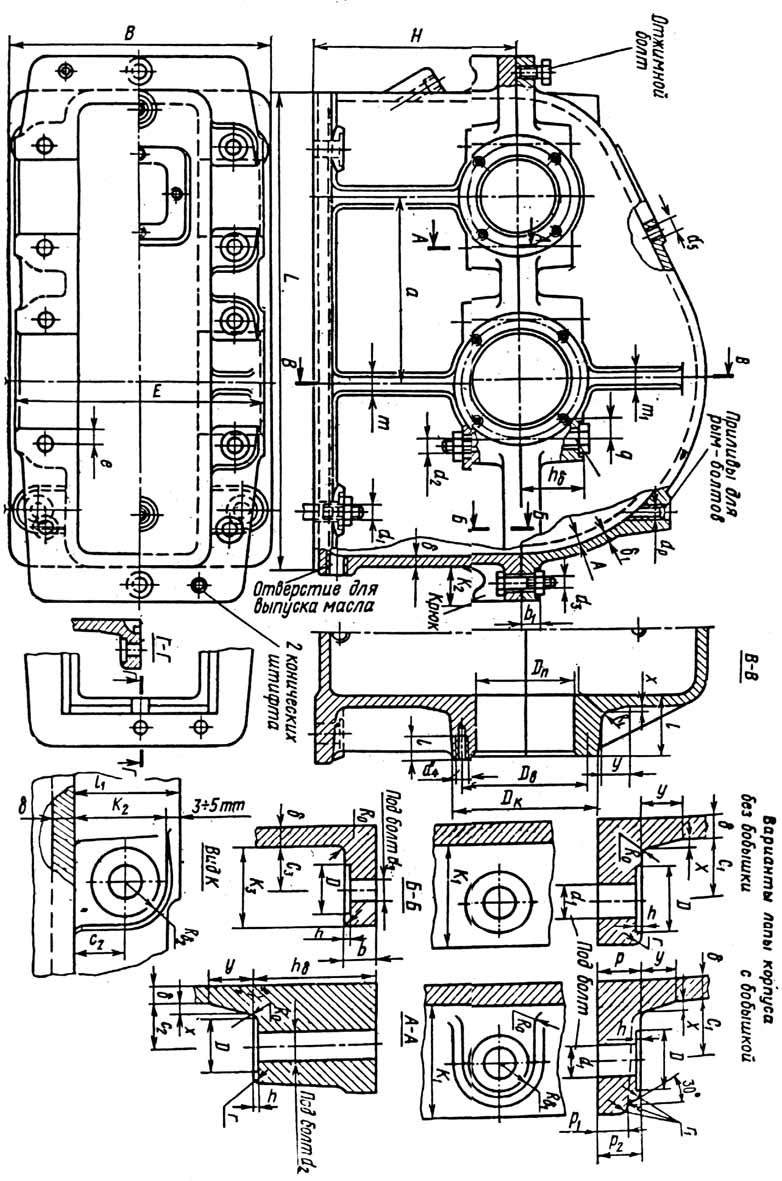

- •Размеры основных элементов литого корпуса

- •Размеры лап и фланцев под крепежные детали

- •Размеры опорных поверхностей под крепежные детали

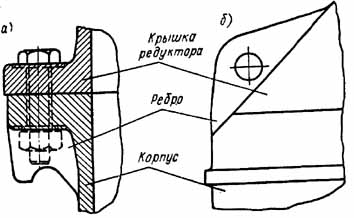

- •А) грузовые крюки; б) проушины в ребрах

- •Размеры рым -болта

- •Масса редуктора

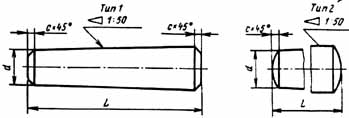

- •Размеры штифта

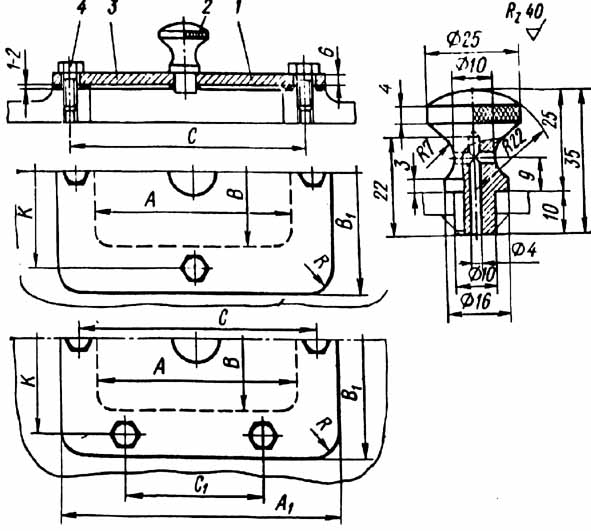

- •Размеры смотрового окна и крышки

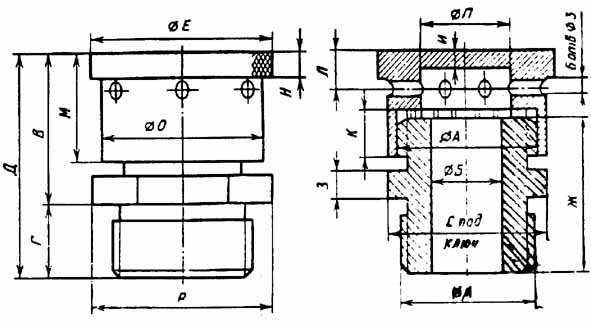

- •Размеры отдушины

- •Размеры пробки сливного отверстия с дюймовой резьбой

- •Размеры пробки сливного отверстия с метрической резьбой

- •Минимальные толщины стенок

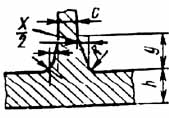

- •Сопряжения и переходы

- •Линейные уклоны

- •3 Конструирование стаканов и крышек подшипников

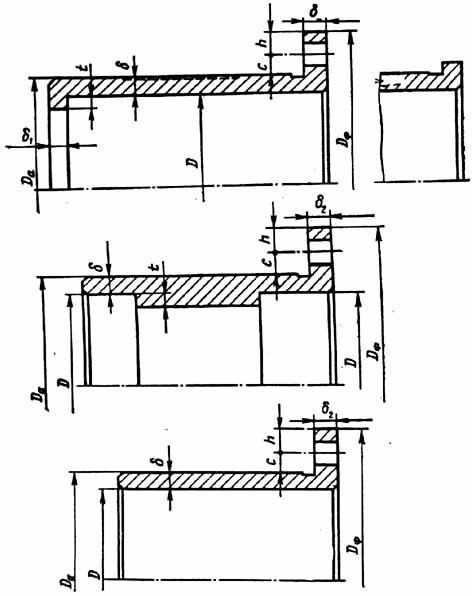

- •3.1 Стаканы

- •Толщина стенки стакана

- •Высота упорного буртика, размер фаски.

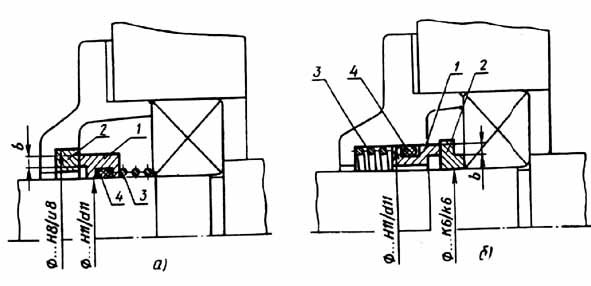

- •Диаметр и число винтов для крепления крышек подшипников и стаканов

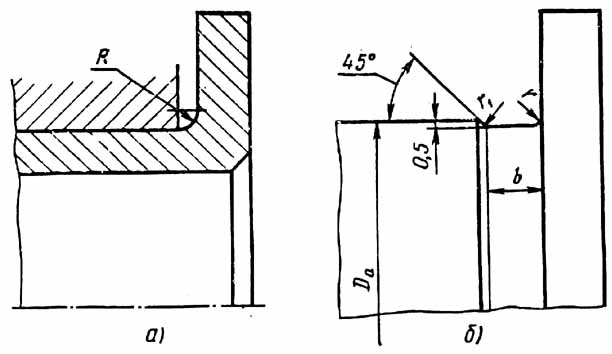

- •Размеры элементов канавки

- •3.2 Крышки подшипников

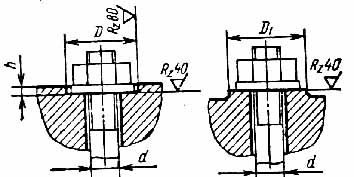

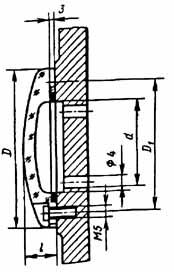

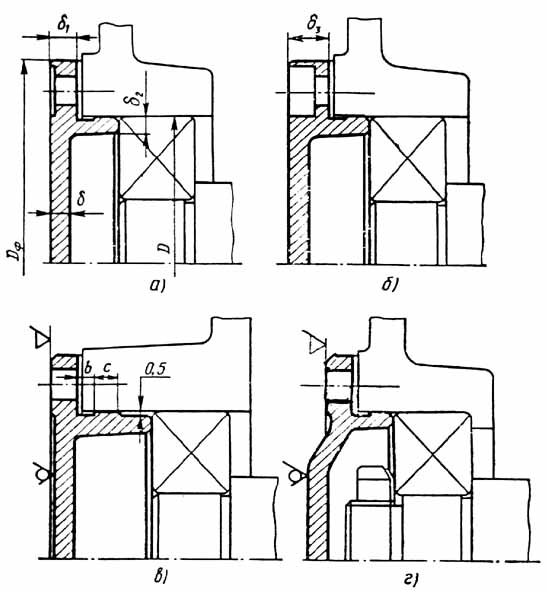

- •3.2.1 Крышки привертные

- •Толщина стенки крышки

- •3.2.2 Крышки закладные

Министерство

образования Российской Федерации Орский

гуманитарно-технологический институт

(филиал)

Государственного

образовательного учреждения высшего

профессионального образования

«Оренбургский государственный

университет»

кафедра

общепрофессиональных дисциплин

Методические

указания по конструированию элементов

передач (зубчатых, червячных колес и

червяков) и элементов корпуса редуктора для студентов

специальностей 120100, 150200, 120800,

180400, 100400,

101600

г.Орск—2004г

ББК-34.44 Б

332 УДК

621.81

Методические указания

по конструированию элементов передач

(зубчатых, червячных колес и червяков)

и элементов корпуса редуктора для

студентов специальностей 120100, 150200,

120800, 180400, 100400, 101600

Составители: Г.С.

Баширова, Е.В. Баширова, Д.В. Анненков

Издательство

Орского Гуманитарно-Технологического

Института, 2004

Основные параметры зубчатых и червячных

колес и червяков (диаметры, ширина,

модуль, число зубьев и пр.) определены

при расчете передачи.

Форма

зубчатых колес в большинстве случаев

зависит от способа получения заготовки,

а способ получения заготовки выбирают

с учетом материала, размеров колес, а

так же масштаба их производства. Зубчатые

колеса выполняют преимущественно из

стали реже из чугуна, или пластмассы.

Заготовку получают ковкой, штамповкой,

литьем, сваркой или из круглого проката.

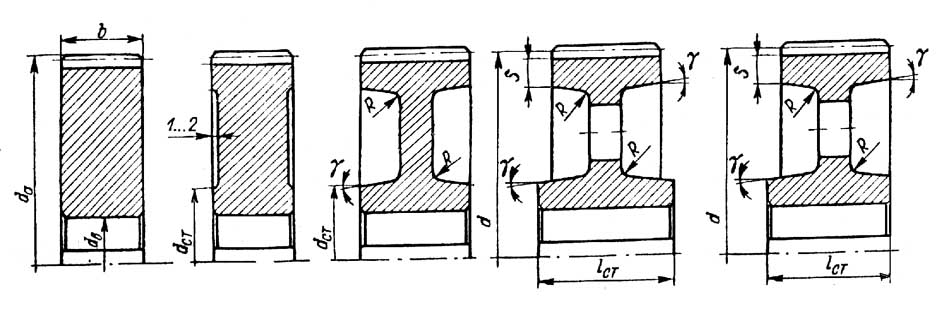

а)

б) в) г)

д) . рис.1.

Конструкции цилиндрических зубчатых

колес

В

индивидуальном и мелкосерийном

производстве колеса малых диаметров

da150мм

(da

– диаметр вершин) вытачивают из круглого

проката (рис.1.а).

При

da=150…600мм

заготовку получают свободной ковкой

в виде круглых болванок. У таких колес

обрабатывают все поверхности. На торцах

предусматривают выточки (рис.1.б).

Иногда

в целях уменьшения массы при больших

диаметрах da=250…600мм

глубину выточек по торцам увеличивают.

Образуется колесо с диском (рис.1.в).

Иногда в дисках выполняют 4…6 отверстий.

Эти отверстия используют при

транспортировке, и обработке колес, а

при больших диаметрах и для уменьшения

массы (рис.1. г, д).

При

da>600мм

заготовку получают сваркой.

В

среднем, крупносерийном и массовом

производствах заготовку небольших и

средних размеров получают штамповкой,

а больших –

литьем, а также находят применение

сборные конструкции, в которых зубчатый

венец закрепляется на ступице болтами

или с использованием посадки с

гарантированным натягом.

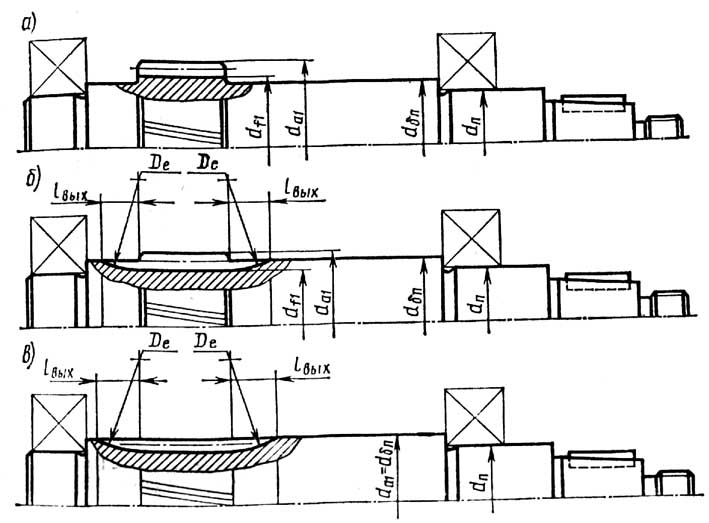

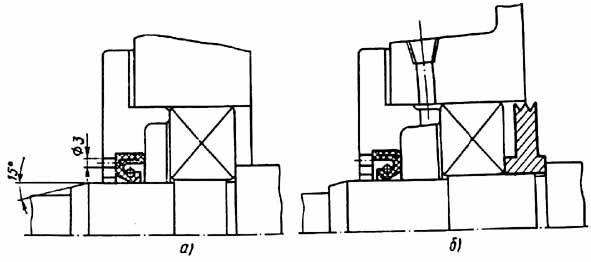

При диаметре

шестерни близком к диаметру вала ее

изготавливают заодно с валом (вал –

шестерня). В зависимости от соотношения

диаметров шестерни и вала зубья нарезают

на выступающем венце (рис.2.а), либо

углубляют в тело вала частично (рис.2.б)

или полностью (рис.2.в). рис.2.

Вал – шестерня

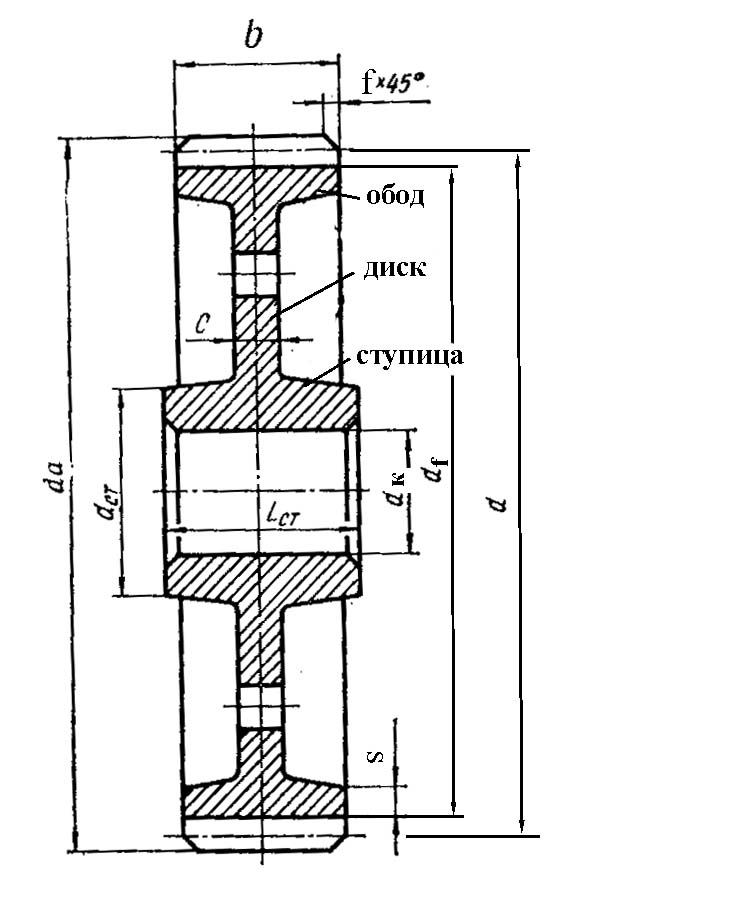

рис.3.

Основные элементы цилиндрического

колеса

Основными элементами

колеса являются: обод (или зубчатый

венец), диск и ступица (рис.3).

Обод

– воспринимает

нагрузку от зубьев и должен быть

достаточно прочным. В тоже время он

должен быть податливым, чтобы

способствовать равномерному распределению

нагрузки на длине зуба.

Толщина обода:

S=(2,5…4)*m,

где

m

– модуль зацепления (для прямозубых

передач это окружной модуль m,

для косозубых – модуль нормальный mn).

Ступица

– служит для соединения колеса с валом,

в конструкциях зубчатых колес длину

ступицы выбирают в широких пределах:

lст=(0,7…1,8)*dк, где

dк

– диаметр вала под колесом.

Предпочтительна

lст

равная ширине зубчатого венца. Увеличение

длины ступицы повышает точность

центровки и устойчивость колеса на

валу. В то же время длинные ступицы

увеличивают габариты, массу и усложняют

производство.

Диаметр ступицы:

dст=(1,5…1,7)*dк

Ступица может

быть расположена симметрично (рис.1.г)

или несимметрично (рис.1.д) относительно

обода.

Диск

– соединяет обод и ступицу. Толщина диска:

с=(0,2…0,3)*b, где

b

– ширина зубчатого венца колеса.

По торцам колес

зубчатого венца выполняют фаски:

f=0,5*m

По торцам ступицы

размеры фаски принимать по таблице 1:

Таблица 1

d,

мм

18..30

30…50

50…80

80…120

f,

мм

2

2,5

3

4 Для штампованных

колес следует принимать: штамповочный

радиус:

R=(2…4)*m

штамповочные

уклоны:

70.

Конические

колеса обычно изготавливают кованными

или штампованными. Также как и у

цилиндрических колес основными

элементами конического колеса являются:

обод (или зубчатый венец), диск и ступица

(рис.4), назначение которых описывается

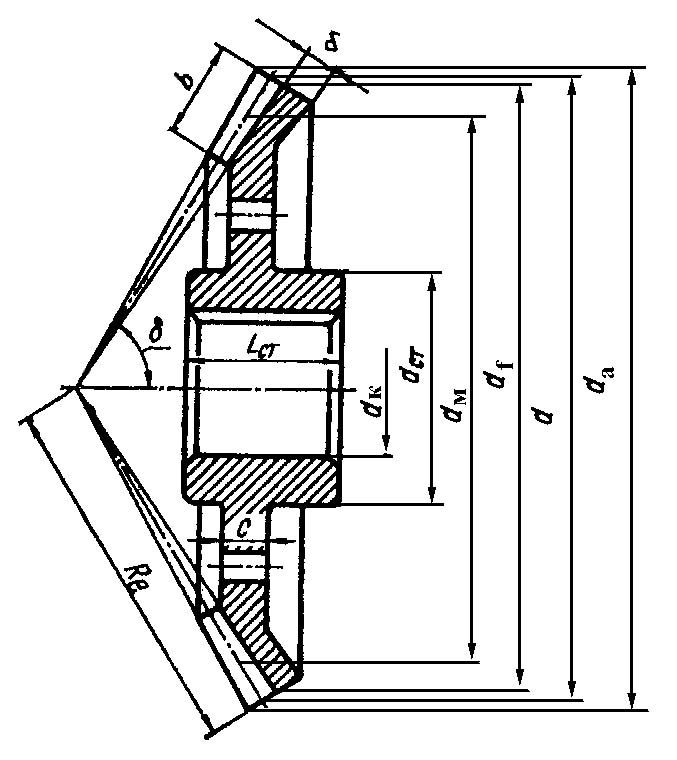

выше. рис.4.

Основные элементы конического колеса Толщина обода: S=(2,5…4)*me =(2,5…4)*me, где me

– внешний окружной модуль. Толщина диска: с=(0,1…0,17)*b.

Диаметр ступицы:

dст=(1,5…1,7)*dк

Длина ступицы:

lст=(0,7…1,8)*dк

Фаска по торцу

колеса:

f=0,5*me

Фаска по торцу

ступицы (табл.1).

Для штампованных

колес:

штамповочный

радиус:

R=(2…4)*me

штамповочные

уклоны:

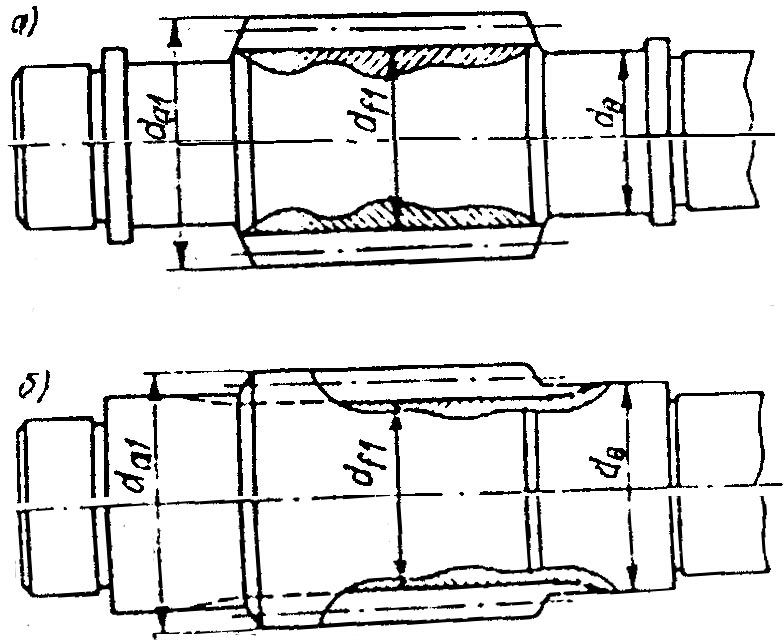

70. Червяки чаще

всего выполняют заодно с валом. Заготовкой

служит прокат или поковка. Витки червяка

могут быть нарезаны на токарном станке,

если dвdf1

(рис.5.а) или получены фрезерованием,

если dв>df1

(рис.5.б). Концы витков на выходе и входе

получают тонкими и острыми, поэтому их

срезают до толщины 0,25*m

и притупляют.

рис.5.

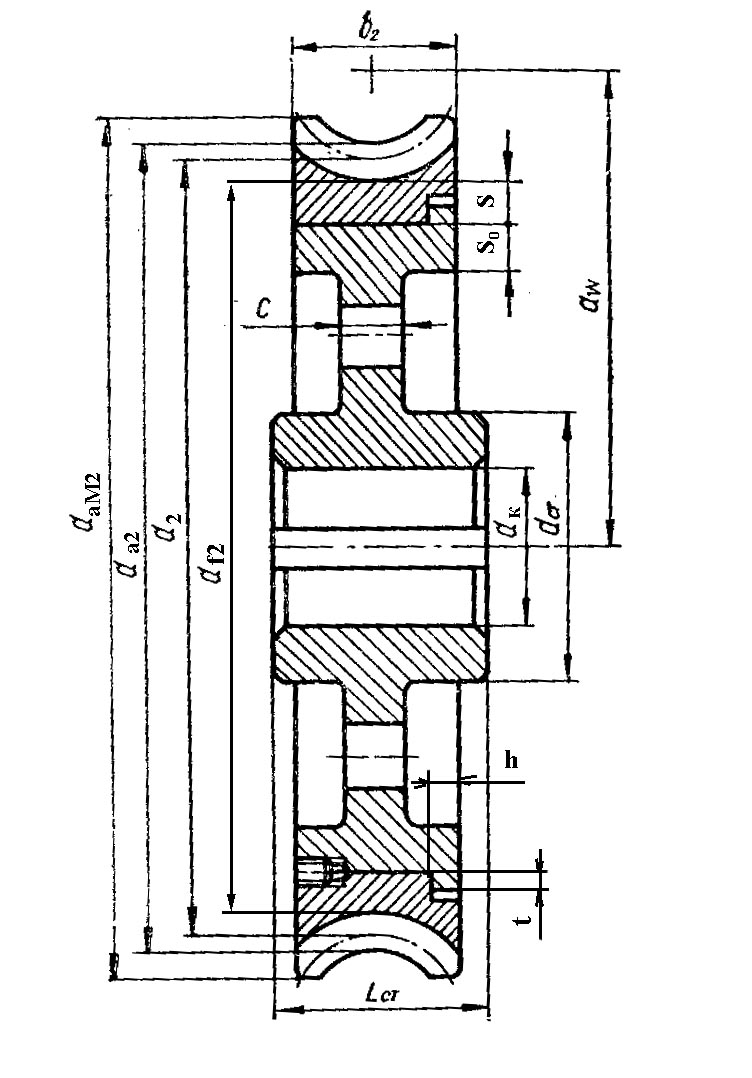

Конструкция червяка Червячные

колеса (рис.6) обычно делают составными:

центр – из серого чугуна (реже стали),

а зубчатый венец – из антифрикционного

материала – бронза. При единичном

и мелкосерийном производстве венец

насаживают на центр с гарантированным

натягом, усиленной резьбовыми

цилиндрическими шпонками (винты). Посадочную

поверхность выполняют с буртиком или

без буртика. Буртик предназначен для

того, чтобы фиксировать относительное

положение детали при запрессовке, но

в тоже время буртик уменьшает посадочную

поверхность, усложняет конструкцию и

технологию. По этим причинам конструкции

колес без буртика предпочтительнее. рис.6.

Конструкция червячного колеса

Толщина обода: S=2*m S0=1,3*S Толщина

диска: с=(0,2…0,3)*b2.

Диаметр

ступицы:

dст=(1,5…1,7)*dк

Длина ступицы:

lст=(0,7…1,8)*dк Размеры буртика: h=0,15*b2 t=0,8*h

Фаска по торцу

колеса:

f=0,5*m

Фаска по торцу

ступицы (табл.1).

Штамповочный

радиус:

R10

Штамповочные

уклоны:

70.

Способ получения заготовки

для шестерни и колеса, или червяка и

червячного колеса Основных параметры зубчатых

колес (диаметры, ширина, модуль, число

зубьев и пр.) которые были определены

при расчете передачи. Расчет элементов передачи

(толщина обода, толщина диска, диаметр

ступицы, длина ступицы и т.д.). Выполнение эскиза

цилиндрического колеса (рис.3), или

конического колеса (рис.4), или червяка

(рис.5) и червячного колеса (рис.6) в

зависимости от вида передачи.

1.4.1

Пример конструирования шестерни и

колеса цилиндрической косозубой

передачи (рис.3) 1.4.1.1

Шестерня: заготовка – прокат, выполнена

заодно с валом.

Ее параметры:

d1=64,6153мм

dw1=64,6153мм

da1=70,6153мм

df1=57,1153мм

z1=21

mn=3мм

b1=55мм

=12,83860 1.4.1.2

Колесо: заготовка – поковка (свободная

ковка), выполнено насадным.

Его параметры:

d2=255,3847мм

dw2=255,3847мм

da2=261,3847мм

df2=247,8847мм

z2=83

mn=3мм

b2=50мм

=12,83860

Толщина обода:

S=(2,5…4)*mn=(2,5…4)*3=(7,5…12)мм принимаем:

S=12мм Толщина диска: с=(0,2…0,3)*b=(0,2…0,3)*50=(10…15)мм принимаем: с=14мм

Диаметр ступицы:

dст=(1,5…1,7)*dк=(1,5…1,7)*70=(105…119)мм принимаем:

dст=105мм

Длина ступицы:

lст=(0,7…1,8)*dк=(0,7…1,8)*70=(49…126)мм принимаем:

lст=50мм

Размеры фасок: по

торцам колес: f=0,5*mn=0,5*3=1,5мм по

торцам ступицы: f=4мм

1.4.2

Пример конструирования шестерни и

колеса конической прямозубой передачи

(рис.4) 1.4.2.1.

Шестерня: заготовка – прокат, выполнена

заодно с валом.

Ее

параметры:

de1=58мм

dae1=62,994мм

dfe1=54,46мм

dm1=49,88мм

z1=29

me=2мм

mm=1,72мм

Re=94,42мм

Rm=81,42мм

хе1=0,31

1=17,6130

b=26мм

1.4.2.2

Колесо: заготовка – поковка (свободная

ковка), выполнено насадным. Его

параметры:

de2=182мм

dae2=182,832мм

dfe2=180,12мм

dm2=156,52мм

z2=91

me=2мм

mm=1,72мм

Re=94,42мм

Rm=81,42мм

хе2=–0,31

2=72,3870

b=26мм Толщина обода: =(2,5…4)*me=(2,5…4)*2=(5…8)мм принимаем =6мм Толщина диска: с=(0,1…0,17)*b=(0,1…0,17)*26=(2,6…4,42)мм принимаем с=4мм Диаметр ступицы: dст=(1,5…1,7)*dк2=(1,5…1,7)*40=(60,68…68)мм

принимаем dст=60мм Длина

ступицы:

lст=(0,7…1,8)*dв=(0,7…1,8)*40=(28,72…72)мм принимаем

lст=50мм

Размеры фасок: по

торцам колес: f=0,5*mе=0,5*2=1мм,

принимаем f=1мм по

торцам ступицы: f=2,5мм

1.4.3

Пример конструирования червяка и

червячного колеса червячной передачи

(рис.5, 6) 1.4.3.1.

Червяк: заготовка – прокат, выполнен

заодно с валом.

Его

параметры:

d1=100мм

dw1=100мм

da1=120мм

df1=76мм

z1=2

m=10мм

b1=174мм

=11,310

w=11,310

1.4.3.2.

Червячное колесо: сборочная единица,

выполнено насадным.

Его параметры:

d2=400мм

dw2=400мм

da2=420мм

df2=376мм

dаМ2=435мм

z2=40

m=10мм

b2=90мм

х=0 Толщина обода: S=2*m=2*10=20мм Толщина колесного

центра: S0=1,3*S=1,3*20=26мм

Диаметр ступицы:

dст=(1,5…1,7)*dк2=(1,5…1,7)*70=(105…119)мм принимаем

dст=110мм

Длина ступицы:

lст=(0,7…1,8)*dк2=(0,7…1,8)*70=(49…126)мм принимаем

lст=67мм Размеры буртика: h=0,15*b2=0,15*90=13,5мм принимаем h=13мм t=0,8*h=0,8*13=10,4мм принимаем t=10мм Толщина диска: с=(1,2…1,3)*S0=(1,2…1,3)*26=(31,2…33,8)мм принимаем

с=32мм

Размеры фасок: фаска

по торцу колеса: f=0,5*m=0,5*10=5мм фаска

по торцу ступицы: f=3мм

Корпус служит для

размещения в нем деталей передач, для

обеспечения в нем смазки передач и

подшипников, предохранения деталей от

загрязнения и для восприятия усилий,

возникающих при работе; он должен быть

достаточно прочным и жестким, так как

при значительных деформациях корпуса

возможны перекос валов и, вследствие

этого, повышение неравномерности

распределения нагрузки по длине зубьев.

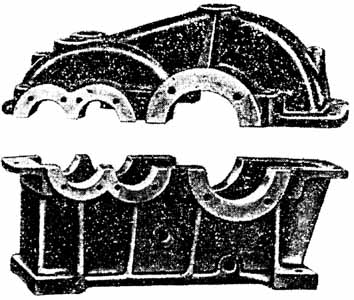

Корпуса редукторов

обычно имеют сложную форму, поэтому их

получают методом литья (в большинстве

случаев) или методом сварки (при единичном

и мелкосерийном производстве).

Корпусная деталь

состоит из стенок, ребер, бобышек,

фланцев и других элементов, соединенных

в единое целое.

При конструировании

литой корпусной детали стенки следует

по возможности выполнять одинаковой

толщины.

Для повышения

жесткости корпуса его усиливают ребрами,

располагаемыми снаружи, у приливов под

подшипниками. Для удобства монтажа

деталей корпус обычно выполняют

разъемным. Плоскость разъема проходит

через ось валов (рис.7). В вертикальных

цилиндрических одноступенчатых

редукторах обычно делают разъемы по

двум плоскостям, а в двухступенчатых

даже по трем. При конструировании

червячных и легких зубчатых редукторов

иногда применяют неразъемные корпуса

со съемными крышками (рис.8). Рис.7.

Корпус редуктора с плоскостью Рис.8.

Корпус

редуктора со съемной Корпус с одной

плоскостью разъема состоит из основания

и крышки (рис.7). Корпус обычно изготавливают

из чугунного литья, а в тяжелых редукторах

– из стального литья. При индивидуальном

изготовлении крупные корпуса выполняют

сварными из листовой стали Ст.2, Ст.3.

Толщина стенок сварных листовых корпусов

на 20…30% меньше, чем чугунных. Рис.9.

Литое основание и крышка корпуса

одноступенчатого

Рис.10.

Литое основание и крышка корпуса

червячного редуктора

На рис.9 показаны

литые основание и крышка корпуса

одноступенчатого цилиндрического

редуктора, а на рис.10 – червячного

редуктора. Ориентировочные размеры

основных элементов литого корпуса

приведены в таблице 2.

Фланцы

предусматриваются в местах предназначенных

для соединения корпуса и крышки редуктора

и в местах присоединения корпуса

редуктора к основанию (раме, плите, и

т.п.). Размеры лап и фланцев даны в таблице

3, размеры опорных поверхностей под

крепежные детали – таблица 4. Таблица

2

Параметр

Ориентировочные

соотношения (размеры, мм)

1

2

Толщина стенки

корпуса и крышки редуктора: Одноступенчатого

цилиндрического Одноступенчатого

конического Одноступенчатого

червячного Двухступенчатого

Во

всех случаях

и 18мм

=0,025*аw+1;

1=0,02*аw+1

=0,05*Re+1;

1=0,04*Re+1

=0,04*аw+2;

1=0,032*аw+2

=0,025*аwт+3;

1=0,02*аwт+3

Толщина верхнего

пояса (фланца) корпуса

b=1,5*

Толщина нижнего

пояса (фланца) крышки корпуса

b1=1,5*1

Толщина нижнего

пояса корпуса:

Без бобышки

При наличии

бобышки

р=2,35*

р1=1,5*;

р2=(2,25…2,75)*

Толщина ребер

основания корпуса

m=(0,85...1)*

Толщина ребер

крышки

m1=(0,85…1)*

Диаметр

фундаментных болтов: Одноступенчатого

цилиндрического Одноступенчатого

конического Одноступенчатого

червячного Двухступенчатого

d1=(0,03…0,036)*аw+12мм

d1=0,072*

Re+12мм

d1=(0,03…0,036)*аw+12мм

d1=(0,03…0,036)*аwт+12мм

Продолжение

таблицы 2

1

2

Диаметр болтов:

у подшипников

соединяющих

основание корпуса с крышкой

крепящих смотровую

крышку

d2=(0,7…0,75)*d1

d3=(0,5...0,6)*d1

d5=(0,3...0,4)*d1

или по табл.8.

Расстояние

от наружной поверхности стенки

корпуса до оси болтов d1,

d2,

d3

сi

выбирают по табл.3.

Ширина нижнего

и верхнего пояса основания корпуса

Ki

выбирают по табл.3.

Высота

бобышки hб

под болт d2

hб

выбирают конструктивно так, чтобы

образовалась опорная поверхность

под головку болта и гайку

Размеры элементов

бобышки

Rб=0,5*D1

(D1

по табл.4)

R10,15*Rб

Размеры

опорной поверхности D1

и h

под головки болтов и гайки

Принимают по

табл.4.

Диаметр рым –

болта

dр

выбирают по ГОСТ 4751-73 в зависимости

от массы редуктора по табл.5 (масса

редукторов по табл.6.)

Размеры штифта

Диаметр

Длина

dшd3

(размеры по ГОСТ 3129-70; табл.7.)

lшb+b1+5мм

Наименьший зазор

между наружной поверхностью колеса

и стенкой корпуса: По

диаметру По

торцам

А=1,2*

А1=

(на чертеже нее показаны)

Примечание:

awт

– межосевое расстояние тихоходной

ступени многоступенчатого редуктора

Таблица

3

Параметры

Болты

М6

М8

М10

М12

М16

М20

М24

М27

М30

Ki

22

24

28

33

39

48

54

58

65

ci

12

13

16

18

21

25

34

36

40

R0max

5

5

5

5

8

8

10

10

10

rmax

3

3

3

3

5

5

8

8

8

Таблица

4

Назначение

поверхности

D/D1

при диаметре резьбы d

6

8

10

12

14

16

18

20

22

24

27

30

Под болты с

шестигранной головкой, под гайки

шестигранные, под шайбы пружинные,

стопорные с наружными зубьями,

стопорные с внутренними зубьями

Под шайбы

Примечания:

1. Предельное отклонение размера D

по А7.

2.

Размер h

устанавливает конструктор (часто

обработка до шероховатости 4-го класса. Для подъема и

транспортировки корпусных деталей

предназначены рым – болты, размеры

которых и размеры гнезда под рым – болт

даны в таблице 5. Для тех же целей в

некоторых редукторах предусматривают

проушины в ребрах, грузовые крюки,

отлитые в виде ребер (рис.11).

Рис.11.

Элементы транспортировки корпусных

деталей

Толщина подъемных

ушей:

корпуса

4=2,5*;

крышки

5=2,5*1.

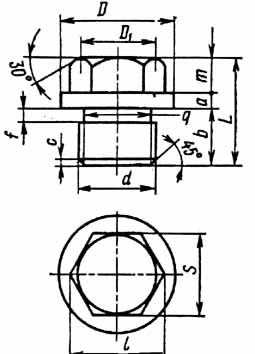

Рым

– болты выбирают по ГОСТу 4751-73 (табл.5)

в зависимости от массы редуктора

(табл.6). Рис.12.

Рым – болт

Таблица

5

Диаметр

резьбы d

М8

М10

М12

М16

М20

М24

М30

Рым – болт

d1

36

45

54

63

72

90

108

d2

20

25

30

35

40

50

60

d3

8

10

12

14

16

20

24

d4

20

25

30

36

40

50

63

b

10

12

14

16

19

24

28

h

12

16

18

20

24

29

37

h1

6

8

10

12

14

16

18

l

18

21

25

32

38

45

55

l1,

не менее

12

15

19

25

29

35

44

r

2

3

r1

4

6

8

12

15

Масса 1 шт., кг

0,05

0,12

0,19

0,31

0,5

0,87

1,58

Гнездо под рым

– болт

d5

13

15

17

22

28

32

38

h2

5

6

6

7

9

10

11

l2

19

22

26

33

39

47

57

При направлении

строп

По вертикальной

оси рым – болта

120

200

300

550

850

1250

2000

Под

углом 450

от вертикальной оси рым – болта

в плоскости

кольца

80

125

175

250

325

500

700

с отклонением

от плоскости кольца

40

65

90

125

150

250

350

Примечание.

При подъеме груза направление строп

под углом от вертикальной оси рым –

болта свыше 450

не допускается.

Таблица

6

Зубчатые цилиндрические одноступенчатые

редукторы

Межосевое

расстояние aw,

мм Масса редуктора,

кг

100 45

160 85

200 140

250 250

315 330

Зубчатые цилиндрические двухступенчатые

редукторы

Межосевое

расстояние aw1xaw2,

мм Масса редуктора,

кг

100х160 100

125х200 200

160х250 300

200х315 400

250х400 700

Зубчатые цилиндрические двухступенчатые

соосные редукторы

Межосевое

расстояние aw,

мм Масса

редуктора, кг

100 90

160 180

200 280

250 380

315 500

Зубчатые конические редукторы

Конусное

расстояние Re,

мм Масса

редуктора, кг

100 50

160 60

200 100

250 190

Зубчатые коническо-цилиндрические

редукторы

Конусное

расстояние Re,

мм Межосевое

расстояние aw,

мм Масса

редуктора, кг

100 160 170

100 200 200

160 250 400

200 315 500

Червячные редукторы

Межосевое

расстояние aw,

мм Масса

редуктора, кг

80 30

100 60

125 70

160 120

180 170

225 210

250 270

Корпусные

детали при сборке перед расточкой

отверстий для подшипников валов

фиксируют относительно друг друга с

помощью цилиндрических или конических

штифтов (рис.13, табл.7). Рис.13.

Штифт

Таблица

7

Размеры, мм

d

c

Интервалы длин

d

c

Интервалы длин

d

c

Интервалы длин

4

0,6

16-70

10

1,6

30-180

25

3,0

60-280

5

0,8

16-90

12

1,6

36-220

32

4,0

80-280

6

1,0

20-110

16

2,0

40-280

40

5,0

100-280

8

1,2

25-140

20

2,5

50-280

50

6,3

120-280

Примечания:

1. Ряд длин L

16, 20, 25, 30, 36, 40, 45, 50, 55, 60, 65, 70, 80, 90, 100, 110,

120, 140, 160, 180, 200, 220, 250, 280мм.

2. Материал

(рекомендуемый) – сталь 45, 15, А12.

На

крышке корпуса для осмотра механизма

и заливки масла имеется смотровое окно

(люк) (рис.14), закрываемое крышкой, размеры

которого даны в таблице 8. Редукторы с

большим тепловыделением должны иметь

отдушину (рис.14, 15), устанавливаемую на

крышке корпуса (или на крышке смотрового

окна). Наличие отдушины предотвращает

повышение давления воздушной среды и

просачивание воздуха со взвешенными

частицами масла через стык корпуса и

уплотнение валов в крышках подшипников.

Размеры отдушины даны в таблице 9. Рис.14.

Смотровое окно и крышка с отдушиной

Таблица

8

А

В

А1

В1

С

С1

К

R

Размер винта

Число винтов

100 150 200

75 100 150

150 190 250

100 140 200

125 175 230

- - 130

100 120 180

12 12 15

М8х22 М8х22 М10х10

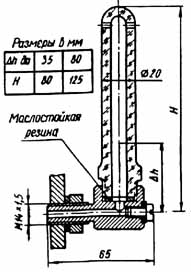

4 4 6 Рис.15.

Отдушина

Таблица

9

Размеры, мм

А

Б

В

Г

Д

Е

Ж

З

И

К

Л

М

Н

О

П

Р

С

М27х2 М48х3

15 35

30 45

15 25

45 70

36 62

32 52

6 10

4 5

10 15

8 13

22 52

6 10

32 56

18 36

36 62

32 55

В

нижней части корпуса редуктора имеется

отверстие с резьбой для спуска масла

и промывки редуктора (рис.16, 17). Отверстие

закрывают пробкой с прокладкой из

маслостойкой резины или кожи (табл.10,

табл.11). Диаметр прокладки принимают

равным диаметру буртика-пробки, а

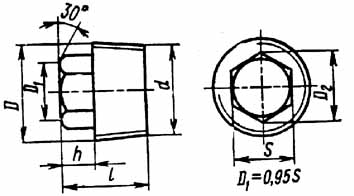

толщину 2…4мм. Рис.16.

Пробка сливного отверстия

Таблица

10

Диаметр

резьбы d

l

D

D2

S

h

1/4"-19н

3/8"-19н

1/2"-14н

3/4"-14н

1"-11н

11/2"-11н

2"-11н

16 18 21 25 30 38 44

13,5 17 21,4 26,9 33,8 48,3 60,1

11,5 13,8 16,2 19,6 25,4 41,6 53,1

10 12 14 17 22 36 46

5 6 7 9 10 16 20

Примечание.

Резьба коническая трубная по ГОСТ

6211-69* Рис.17.

Пробка сливного отверстия

Таблица

11

d

b

m

a

f

L

c

Q

D1

D

s

L

М16х1,5

12

8

3

3

23

2

13,8

16

26

17

19,6

М20х2

15

9

4

28

2,5

17,8

21

30

22

25,4

М22х2

10

29

19,8

32

М27х2

18

12

4

34

3,5

24

25,5

38

27

31,2

М30х2

14

36

4

27

30,5

45

32

36,9

М33х2

20

38

30

48

М36х3

25

16

5

6

45

4,5

31,5

34

50

36

41,6

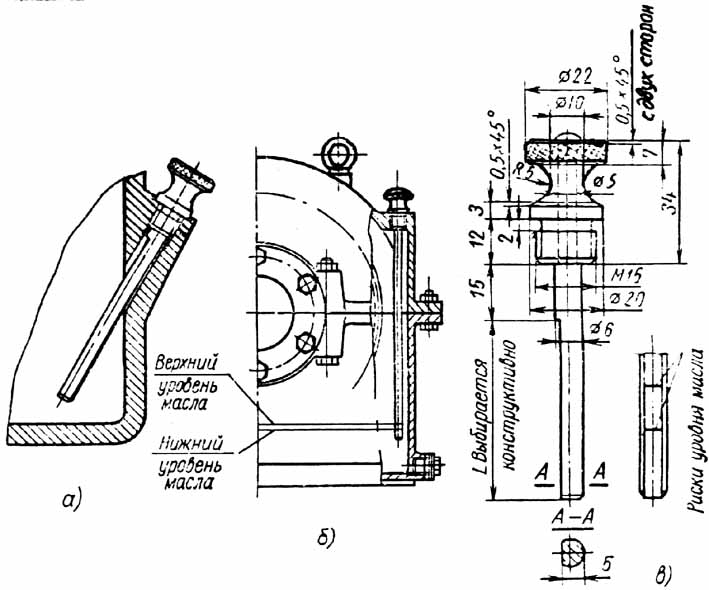

Контроль

уровня масла, находящегося в редукторе,

производят с помощью маслоуказателя.

Простейшим является жезловый

маслоуказатель (рис.18). Фонарный

маслоуказатель и его размеры указаны

на рис.19. Трубчатый маслоуказатель

сделан по принципу сообщающихся сосудов

(рис.20). Рис.18.

Жезловый маслоуказатель: а– установка

в нижней части редуктора;

б–

установка в крышке корпуса; в– примерные

размеры маслоуказателя для небольших

редукторов

Рис.19.

Фонарный маслоуказатель Рис.20. Трубчатый

маслоуказатель

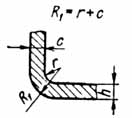

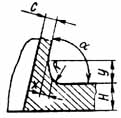

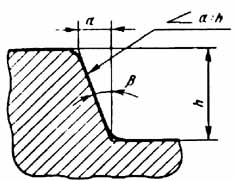

При

конструировании литого корпуса следует

соблюдать допустимые минимальные

толщины стенок (табл.12), необходимые

сопряжения и переходы приведены в

таблице 13, а линейные уклоны в таблице

14.

Таблица

12

Материал

Минимальная

толщина стенок заготовок, мм

мелких

средних

Крупных

Чугун Сталь

3-5 6

8-10 10-12

12-15 15-20

Бронза Алюминий

3-5

5-8

-

Таблица

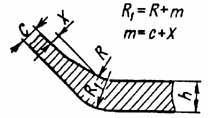

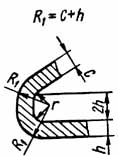

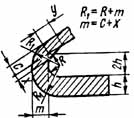

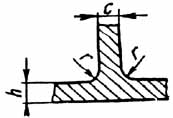

13

Характер сопряжения

Эскиз сопряжений

c=h

c<h

Угловые

сопряжения =750…1050

>1050

<750

Сопряжение трех

стенок

Постепенное

изменение сечения

Примечания:

1. Указанные размеры переходов

рекомендуется при h(2…3)*.

При h>3*

табличные значения следует увеличить,

а при h<2*

переходы необязательны;

2. Значения х и

у, мм:

Толщина

стенки, мм

х

у

10-15

3

15

15-20

4

20

20-25

5

25

Таблица

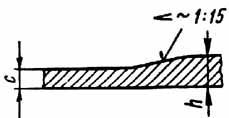

14

Уклон

а:h

Величина

угла

Рекомендуемое

применение

1:5

11030'

Для стали

h25мм

1:10 1:20

5030' 30

h=25…500мм

1:50

10

h>500мм

1:100

30'

Для цветных

металлов

-

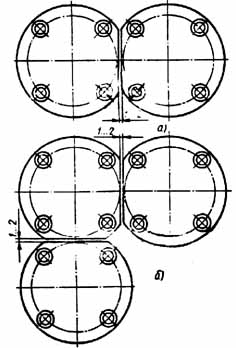

Стаканы

применяют для создания самостоятельного

сборочного комплекта вала с фиксирующими

опорами (рис.21). Наиболее часто стаканы

используют в конических передачах, где

требуется точная установка и регулирование

относительного положения зубчатых

колес. Стаканы обычно выполняют литыми

из чугуна марки СЧ15-32, реже из стали.

Толщину стенки стаканов принимают в

зависимости от диаметра отверстия

стакана – D

по табл.15. Рис.21.

Стаканы Таблица

15

D

До 52

Свыше 52 до 80

Свыше 80 до 120

Свыше 120 до 170

4…5

6…8

8…10

10…12,5

Толщина

упорного буртика 1

и толщина фланца 2

(рис.21): 1;

21,2*.

Высота

упорного буртика – t

и размер фаски – r

приведены в таблице 16.

Диаметр

фланца Dф

следует выполнять минимальным. Для

этого принимают

cd;

h=(1...1,2)*d;

Dф=Da+(4...4,4)*d, где

d

– диаметр винта.

Диаметр и число

винтов для крепления стаканов принимают

из таблицы 17. Таблица

16

r

0,5

1

1,5

2,0

2,5

3

3,5

4

t

1

1,8

2,5

3

4

4,8

5,5

6,5 Таблица

17

D

40…62

65…75

80…95

100…145

150…220

d

6

8

8

10

12

Число винтов

4

6

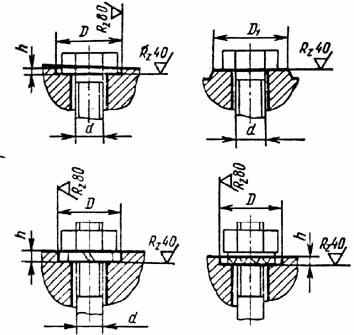

У

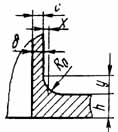

торцов наружной цилиндрической

поверхности и отверстия стакана

выполняют фаски для удобства его

установки в корпус и монтажа подшипников.

В углах стакана после его обработки

остаются закругления радиусом R

от заточки резца (рис.22.а). Чтобы торец

фланца стакана и торец корпуса сопрягались

по плоскости, в углу на наружной

поверхности стакана делают канавку

(рис.22.б). Размеры элементов канавки

даны в таблице 18.

Иногда на наружной

поверхности стакана для уменьшения

длины точного участка делают канавку

(на рис.21 показана штриховой линией).

Занижение принимают 1мм на диаметр.

Длину точных участков принимают равной

ширине кольца подшипника. Таблица

18

Da

b

R

r1

Свыше 50 до 100

5

1,6

0,5

Свыше 100

8

2,0

1,0 Рис.22.

Фаски и закругления на стаканах

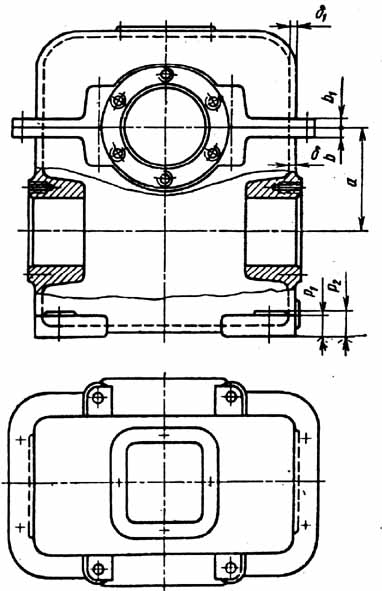

Крышки подшипников,

как правило изготавливают из чугуна

марки СЧ15-32. Их конструируют привертными

(торцовыми) и закладными.

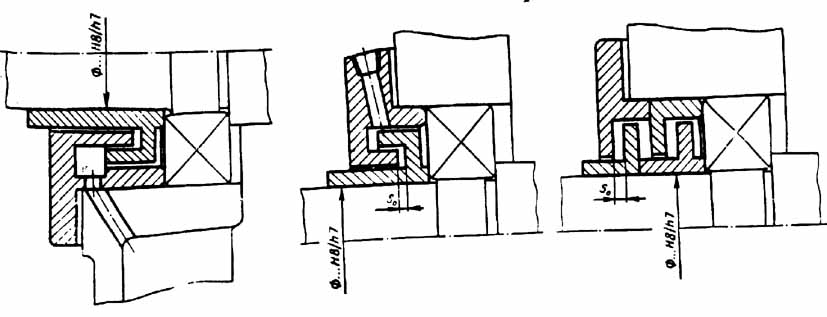

Основные конструкции

привертных крышек показаны на рис.23.

Форма этих крышек зависит от конструкции

опоры вала. Основной базовой поверхностью

крышки является ее фланец, поэтому

поясок с цилиндрической поверхностью

делают небольшой, чтобы он не мешал

установке крышки по торцу корпуса.

Обычно принимают:

с=(1,2…1,5)*b, где

b

– ширина канавки (табл.18). Рис.23.

Крышки привертные

На рис.23.г. крышка

изогнута, что вызвано необходимостью

расположения гайки на конце вала.

Толщину

стенки крышки

принимают в зависимости от диаметра D

таблица 19. Таблица

19

D

40…62

65…75

100…145

150…220

5

6

7

8 Толщина фланца

при креплении крышки болтами:

11,2*.

Толщина фланца

(рис.23.б) при креплении крышки винтами

с цилиндрическими головками, поставленными

впотай:

3Н+0,8*, где

Н – высота головки винта.

Толщина центрирующего

пояска:

2=(0,9…1)*.

Диаметр фланца

крышки:

Dф=D+(4...4,4)*d, где

d

– диаметр винта, принимаемого по таблице

17.

Поверхность под

головками крепежных винтов или гаек

должна быть обработана.

Конструктивные

формы крышек с отверстиями для прохода

вала (сквозные крышки) зависит от типа

уплотнений см.рис.24-27. Рис.24.

Торцовые уплотнения

Рис.25.

Манжетные уплотнения Рис.26.

Лабиринтные уплотнения Рис.27.

Щелевые уплотнения

Диаметр и число

винтов для крепления крышек следует

принимать по таблице 17.

При небольшом

межосевом расстоянии фланцы двух крышек

подшипников иногда перекрывают друг

друга, тогда у обеих крышек их срезают,

оставляя между срезами зазор 1…2мм

(рис.28). Рис.28.

Крепление привертных крышек при

небольшом межосевом расстоянии

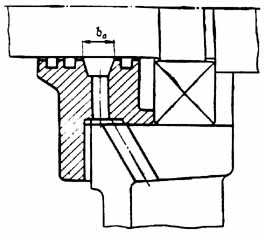

В редукторах

широко применяют закладные крышки

подшипников. Эти крышки не требуют

специального крепления к корпусу. В

связи с этим отпадает надобность в

крепежных отверстиях в крышках, в

резьбовых отверстиях в корпусе, а также

в винтах. Однако их можно применять

только в корпусе, имеющем плоскость

разъема по осям валов (рис.29). Рис.29.

Крышки закладные

Наружной

диаметр крышки выполняют для удержания

смазки допуска h8.

Сопряжение кольцевого (по ширине) с

канавкой в корпусе должно соответствовать

посадке

b=(0,9…1)*, с

последующим округлением до стандартного

значения.

Толщину

стенки

принимают по таблице 19.

Высота выступов

должна быть небольшой

С0,5*b. На

рис.29.в показана схема расположения

двух закладных крышек чтобы обеспечить

необходимый осевой зазор а

приходится вводить компенсаторное

кольцо а4.

Кроме того, на размеры деталей а2,

а4,

а5

и а7

назначают допуски.

Конструирование элементов передач (зубчатых, червячных колес и червяков) и элементов корпуса редуктора

1 Конструирование элементов передач

1.1 Конструкция цилиндрических зубчатых колес

1.2 Конструкция конических зубчатых колес

1.3 Конструкция червяков и червячных колес

1.4 Последовательность конструирования

2 Конструирование элементов корпуса редуктора

Разъема проходящей через ось валов крышкой

Цилиндрического редуктора

Размеры основных элементов литого корпуса

Размеры лап и фланцев под крепежные детали

Размеры опорных поверхностей под крепежные детали

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

А) грузовые крюки; б) проушины в ребрах

Размеры рым -болта

![]()

![]()

![]()

Масса редуктора

Размеры штифта

Размеры смотрового окна и крышки

Размеры отдушины

Размеры пробки сливного отверстия с дюймовой резьбой

Размеры пробки сливного отверстия с метрической резьбой

Минимальные толщины стенок

Сопряжения и переходы

Линейные уклоны

3 Конструирование стаканов и крышек подшипников

3.1 Стаканы

Толщина стенки стакана

Высота упорного буртика, размер фаски.

Диаметр и число винтов для крепления крышек подшипников и стаканов

Размеры элементов канавки

3.2 Крышки подшипников

3.2.1 Крышки привертные

Толщина стенки крышки

3.2.2 Крышки закладные

![]() .

Ширину паза принимают:

.

Ширину паза принимают:

2

27

3

26

4

25

5

24

6

23

7

22

8

21

9

20

10

19

11

18

12

17

13

16

14

15