- •Содержание

- •Введение

- •Возникновение и развитие металлургии

- •История развития металлургии в России. Возникновение и развитие высшего металлургического образования

- •Выдающиеся российские ученые металлурги

- •Павел Петрович Аносов (1799 – 1851 гг.)

- •Павел Матвеевич Обухов

- •Дмитрий Константинович Чернов

- •Владимир Ефимович Грум-Гржимайло

- •Михаил Александрович Павлов

- •Евгений Оскарович Патон (1870 – 1953 гг.)

- •Борис Евгеньевич Патон

- •Николай Тимофеевич Гудцов

- •Иван Павлович Бардин

- •Сергейй Иванович Губкин

- •История развития металлургии и металлургического образования на Урале. Подготовка персонала для металлургических предприятий

- •2.1. Основатель Уральской научно-педагогической школы по обработке металлов давлением

- •Головин Аким Филиппович

- •Развитие теории обработки металлов давлением и работа на заводах

- •Выдрин в.Н. Доктор технических наук, Тарновский и.Я. Доктор технических наук, профессор, основатель кафедры профессор, заведующий кафедрой

- •Создание новых методов расчета формоизменения и силы деформации

- •Красовский н.Н. И Поздеев а.А. Выпускники 1949 г., отличные студенты и спортсмены, стали членами Академии наук ссср

- •Кафедра "Обработка металлов давлением"

- •Основы материаловедения

- •3.1.1. Классификация металлов

- •Средний химический состав земной коры по а.П. Виноградову (мощность 16 км без океана и атмосферы), % мас.

- •3.1.2. Потребительские свойства некоторых металлов и сплавов. Область применения

- •Примерные объемы мирового годового производства некоторых металлов

- •Разбивка нанопорошков по типам

- •3.2. Металлофонд России

- •Кристаллическое строение металлов. Аллотропические или полиморфные превращения

- •От расстояния между ними

- •Элементарной ячейки.

- •Аллотропические формы некоторых металлов

- •3.4. Структура реальных кристаллов

- •3.5. Кристаллизация металлов

- •3.6.1. Диаграмма состояния сплавов, образующих механическую смесь компонентов

- •Механическую смесь компонентов:

- •(Кристаллизации) эвтектики

- •3.6.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •3.6.3. Диаграмма состояния сплавов, образующих ограниченные твердые растворы

- •3.6.4. Диаграмма состояния сплавов, образующих химические соединения

- •Системы Mg-Pb

- •Системы Cu-Zn

- •Свойства и деформация металлов и сплавов

- •Физико-химические и физико-механические свойства металлов и сплавов

- •В таблице Менделеева

- •Физические и механические свойства важнейших металлов

- •3.7.2. Механические свойства металлов и сплавов

- •Деформация металлов и сплавов

- •Сдвига в положение а'в' (б); в - выход дислокации на поверхность кристалла

- •Возврат и рекристаллизация

- •Основы металлургии

- •4.1. Принципиальные основы производства металлов

- •4.2. Руды, подготовка руд к металлургическому переделу

- •4.2.1. Способы добычи руд

- •4.2.2. Цель подготовки руд к металлургическому переделу

- •4.2.3. Дробление и измельчение руд

- •4.2.4. Грохочение и классификация

- •А) в открытом цикле; б) в закрытом

- •4.2.5. Обогащение руд

- •Сепаратора:

- •Для очистки барабана;

- •4.2.6. Обжиг руд

- •Температуры плавления и кипения хлоридов металлов

- •4.2.7. Усреднение

- •4.2.8. Окускование

- •Рекуперации и охлаждения

- •Основы технологии производства важнейших металлов и сплавов

- •5.1. Производство железа – чугунов и сталей

- •5.1.1. Рудная база черной металлургии

- •5.1.2. I стадия - подготовка железных руд к плавке

- •Важнейшие железорудные месторождения России

- •Химические составы железной руды Оленегорского месторождения и полученного из нее концентрата

- •Месторождения

- •5.1.3. II стадия - доменное производство

- •5.1.3.1. Химические процессы в доменной печи

- •5.1.3.2. Управление доменным процессом

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •Калькуляция себестоимости передельного чугуна (в ценах 1985 г.)

- •5.1.3.3. Мероприятия по повышению количества воздуха, вдуваемого в печь

- •5.1.3.4. Устройство и оборудование доменной печи

- •Ленточными конвейерами (галереи обозначены стрелками)

- •В доменную печь:

- •5 .1.3.5. Устройства для подачи и нагрева дутья

- •И «на дутье» (б):

- •5.1.3.6. Устройства для обслуживания горна и уборки чугуна и шлака

- •Огнеупорной массы; 6 - механизм поворота пушки к летке; 7 - защелка; 8 - люк для загрузки огнеупорной массы

- •Доменной печи:

- •5.1.3.7. Использование продуктов доменной плавки

- •5.1.4. III стадия - сталеплавильное производство

- •5.1.4.1. Принципиальные основы сталеплавильного производства

- •Химические составы чугуна и стали

- •5.1.4.2. Шлаковый режим сталеплавильного процесса

- •5.1.4.3. Мартеновское производство стали

- •5.1.4.4. Кислородно-конвертерный способ производства стали

- •Элементов в металле по ходу продувки в кислородном конвертере

- •Конвертерных газов:

- •5.1.4.5. Выплавка стали в конвертерах дуплекс-процессом

- •Транспортного назначения

- •5.1.4.6. Производство стали в электрических печах

- •5.1.4.6. Разливка стали

- •5.1.4.7. Классификация сталей

- •5.1.4.8. Бездоменные способы получения железа

- •Составы восстановительного и колошникового газов шахтиой восстановительной печи, %

- •5.1.4.9. Получение особо чистого железа

- •5.1.4.10. Производство ферросплавов

- •Удельные расходы шихтовых материалов и электроэнергии при выплавке ферросплавов

- •5.1.5. IV стадия - методы повышения качества стали

- •5.1.6. Современный электросталеплавильный цех по производству трубной непрерывнолитой заготовки

- •Технические характеристики мнлз №1

- •5.2. Производство алюминия

- •5.2.1. Рудная база

- •Из высококремиземистых бокситов

- •5.2.2. II стадия - получение а12о3

- •Выщелачивания бокситов:

- •Алюминатного раствора:

- •Перемешиванием; 2- гидроциклон;

- •5.2.3. III стадия - получение металлического алюминия

- •Р ис. 5.50. Схема электролиза для получения алюминия:

- •5.2.4. IV стадия - получение чистого алюминия

- •5.3. Производство меди

- •5.3.1. Рудная база

- •Химический состав медных руд, %

- •5.3.2. I стадия передела - механическое обогащение руд

- •5.3.3. II стадия - выплавка штейна (химическое обогащение)

- •Пирометаллургическим способом

- •Р ис. 5.56. Схема распределения химических процессов по высоте шахтной печи при полупиритной плавке

- •Тепловой баланс полупиритной плавки

- •Р ис. 5.58. Схема печи для взвешенной плавки:

- •Р ис. 5.59. Схема печи Ванюкова:

- •5.3.4. III стадия - получение черновой меди

- •Р ис. 5.60. Схема горизонтального конвертера:

- •5.3.5. IV стадия - получение чистой меди

- •Распределение элементов медных анодов в процессе электролиза, %

- •5.4. Производство титана

- •5.4.1. I стадия - механическое обогащение ильменитовых руд

- •5.4.2. II стадия - химическое обогащение

- •5.4.3. Ill стадия - получение чистых TiCl4 и то2

- •Непрерывного действия:

- •И кипения (верхняя горизонталь) некоторых хлоридов; штриховкой показан температурный диапазон, в котором производится ректификация TiCl4

- •От примесей:

- •Хлоридов; 7 - бак для сбора высококипящих хлоридов; 8 - запорные и регулирующие краны;

- •5.4.4. Получение конечной продукции

- •Восстановлением TiCl4

- •Для алюмотермического производства ферротитаиа:

- •Производство изделий из металлов и сплавов металлургическими методами

- •6.1. Обработка металлов давлением

- •Классификация процессов обработки металлов давлением. Методы омд

- •Классификация процессов листовой штамповки

- •6.1.1.1. Прокатка

- •6.1.1.2. Ковка

- •Боёк; 3 - обрабатываемое изделие; 4 и 5 - верхний и нижний штампы;

- •6.1.1.3. Штамповка

- •6.1.1.4. Прессование

- •6.1.1.5. Волочение

- •6.1.2. Элементы теории обработки металлов давлением

- •Оценка степени деформации металлического тела

- •Напряженное состояние

- •Принцип минимума энергии деформации (наименьшего сопротивления)

- •Элементы теории продольной прокатки

- •Очаг деформации, угол захвата

- •Опережение и отставание

- •Уширение при прокатке

- •Усилие и давление при прокатке

- •Механическое оборудование прокатных цехов

- •Главная линия прокатного стана и ее элементы

- •Вспомогательное оборудование

- •Классификация прокатных станов

- •Для холодной прокатки жести:

- •И рельсобалочных станах:

- •И трамвайные рельсы; 8 - двутавровая балка; 9 - швеллер; 10 - z-образный профиль

- •Технология прокатного производства

- •Нагрев металла перед омд

- •Калибровка прокатных валков

- •Для упрощения рисунка из девяти калибров приведено только четыре

- •Производство заготовок

- •Стана 900/700/500

- •Производство рельсов и балок

- •Производство листового проката

- •Стана холодной прокатки

- •Обозначения те же, что и на рис. 6.23

- •Производство труб

- •6.2. Литейное производство

- •Принципиальная схема изготовления отливок

- •6.2.2. Формовочные материалы и смеси

- •6.2.2.1. Требования, предъявляемые к формовочным и стержневым смесям

- •Свойства компонентов формовочных и стержневых смесей

- •6.2.3. Изготовление форм

- •6.2.4. Заливка форм металлом

- •Основные элементы литниковых систем

- •Типы литниковых систем

- •6.2.5. Литейные сплавы

- •6.2.6. Дефекты отливок

- •6.2.7. Специальные методы литья

- •6.2.7.1. Литье по выплавляемым моделям

- •С выплавляемыми моделями

- •Литье в металлические формы

- •Литье под давлением

- •Литье под регулируемым давлением

- •Центробежное литье

4.2.8. Окускование

Получаемые после обогащения руд мелкие концентраты не могут быть направлены непосредственно в плавку в доменных и других шахтных печах, так как не обеспечивают хорошей газопроницаемости шихты.

Превращение мелких частиц рудных концентратов и некоторых других материалов в более крупные куски 20-40 мм и составляет основную цель процессов окускования. В металлургической практике применяют три способа окускования: брикетирование, агломерация и производство окатышей.

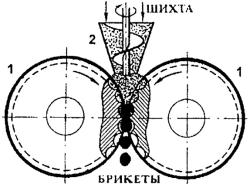

Брикетирование. Сущность брикетирования заключается в том, что мелкий сыпучий материал, увлажненный и тщательно перемешанный с небольшим количеством связующих добавок (5-10%) подается на брикет-прессы, где под давлением до 50-100 МПа формуются брикеты прямоугольной, цилиндрической или овальной формы размером от 20 до 150 мм. Необходимая прочность брикетов достигается в результате их сушки или тепловой обработки при температурах 150-500°С. В качестве связующих используют концентрат сульфитно-спиртовой барды, растворимое стекло, известь-пушенку, цементы и др. На рисунке 4.24 изображена схема одного из брикет-прессов, применяющихся в горно-рудной промышленности - валкового пресса.

Н а

валки надеты сменные бандажи с ячейками

в виде полуформ брикетов. Принцип работы

пресса виден из рисунка: Брикетирование

целесообразно применять при небольших

масштабах производства и при необходимости

сохранения в рудном материале серы,

которая нужна в некоторых случаях при

плавке меди, никеля и других руд (при

агломерации и обжиге окатышей основное

количество серы руды выгорает).

а

валки надеты сменные бандажи с ячейками

в виде полуформ брикетов. Принцип работы

пресса виден из рисунка: Брикетирование

целесообразно применять при небольших

масштабах производства и при необходимости

сохранения в рудном материале серы,

которая нужна в некоторых случаях при

плавке меди, никеля и других руд (при

агломерации и обжиге окатышей основное

количество серы руды выгорает).

По большинству технико-экономических показателей брикетирование значительно уступает производству агломерата и окатышей.

Рис. 4.24. Схема валкового пресса: Агломерация. Это термический способ окуско-

1 - валки; 2- шнековый уплотнитель вания. Сущность его состоит в том, что слой, сложен-

шихты; 3- брикеты ный из мелких рудных зерен, быстро нагревают до тем

ператур плавления; при этом частички приплавляются друг к другу. В ходе последующего быстрого охлаждения образуется закристаллизовавшаяся пористая масса. Агломерационный процесс ведут в слое на колосниковой решетке. Тепло, необходимое для расплавления рудных зерен, образуется в результате горения твердых частиц топлива, смешанных с рудным материалом. В качестве топлива обычно используют измельченный до 3-5 мм кокс; в некоторых случаях для экономии кокса в шихту вводят измельченный каменный уголь. При агломерации сульфидных руд цветных металлов топливом служат сульфидные минералы FeS2; FeS; Cu2S, при окислении которых выделяется значительное количество тепла. В составе агломерационной шихты всегда присутствует «возврат» - мелкие кусочки (0-10 мм) некондиционного агломерата от предыдущего спекания. Часто в шихту вводят флюс, как правило, известняк (0-3 мм).

Для получения агломерата требуемого качества предварительно рассчитывают количественное соотношение между компонентами шихты. Отдозированную шихту перемешивают, увлажняют, окомковывают во вращающемся барабане (для грануляции мелких частиц концентрата) и загружают без уплотнения на колосниковую решетку слоем толщиной 200 - 400 мм.

Агломерационный процесс начинается с «зажигания» агломерационной шихты. После включения вентилятора, который создает в камерах под колосниковой решеткой разрежение, газовыми горелками нагревают поверхностный слой шихты толщиной около 20 мм до температуры примерно 1250°С. В течение остального времени процесса в слой под действием вакуума непрерывно засасывается воздух, обеспечивающий интенсивное горение твердого топлива шихты.

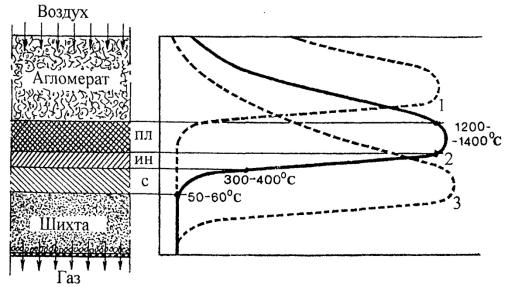

Характерной особенностью агломерационного процесса является «концентрация» высоких температур в сравнительно узкой зоне - 20-40 мм. Это объясняется очень высокой удельной поверхностью агломерационной шихты - горячие газы из зоны горения, двигаясь через шихту, быстро охлаждаются до температур 500-600°С, при которых горение топлива невозможно. В каждый момент времени воспламеняются частички топлива на горизонте, непосредственно примыкающем снизу к зоне горения, и в это же самое время заканчивается горение частиц топлива на верхнем горизонте зоны горения. Поступающий туда атмосферный воздух охлаждает образовавшийся агломерационный спек. Таким образом, зона горения, совмещенная с зоной плавления - формирования агломерата, перемещается по слою в направлении движения газового потока, как бы внедряясь в слой шихты и оставляя за собой слой охлаждающегося агломерата. Упрощенная схема структуры агломерируемого слоя и распределения температур по его высоте приведена на рис. 4.25:

Рис. 4.25. Структура агломерируемого слоя и распределение температур

в слое в последовательные моменты времени 1, 2, 3; зоны: пл - плавления;

ин - интенсивного нагрева; с - сушки

Скорость перемещения зоны спекания по слою прямо пропорциональна скорости движения воздушного потока. Поэтому для достижения высокой производительности агломерационной машины важна хорошая газопроницаемость агломерируемого материала. Она обеспечивается качественным окомкованием шихты. Главной причиной сохранения пористой структуры агломерационного спека является точечное распределение частиц топлива в шихте.

Зона формирования агломерата представляет чередование очагов горения частиц твердого топлива (где происходит локальная усадка расплавленного материала с образованием крупных пор 5-15 мм) с полурасплавленными остатками рудной части шихты. Дополнительную пористость дают процессы удаления влаги, СО2 карбонатов, углерода топлива, серы, интенсивное движение газовых потоков через расплав.

Получение высоких температур, необходимых для формирования агломерата достаточной прочности, регулируется удельным расходом топлива в шихте. Для достижения температур 1300-1400°С при агломерации железорудных материалов содержание коксика в шихте должно составлять 4-6%. При агломерации сульфидных руд цветных металлов для получения температур формирования агломерата 1100-1250°С достаточно 8-10% серы в шихте.

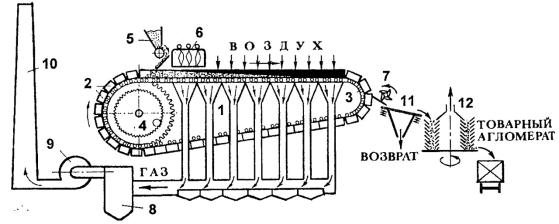

Агломерацию, как способ окускования, начали широко применять с 1911г., когда была построена агломерационная машина ленточного типа непрерывного действия (рис. 4.26).

Рис. 4.26. Схема конвейерной агломерационной машины:

1 - вакуум-камеры; 2 - полеты; 3 - направляющие движения полет; 4 - привод;

5 - загрузочное устройство; 6 - зажигательный горн; 7 - дробилка агломерата;

8 - пылеуловитель; 9 - эксгаустер; 10- труба; 11 - виброгрохот; 12 - охладитель

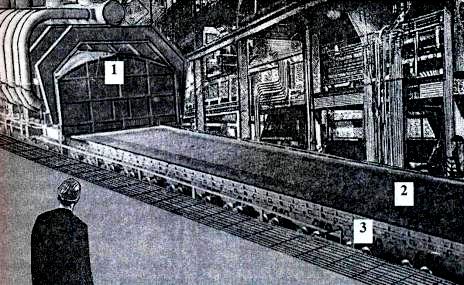

Основной частью агломерационной машины является металлический желоб (шириной 2-4 м и длиной 25-80 м), образованный из плотно сдвинутых тележек с бортами - палет, перемещающихся по рельсам на роликах (рис. 4.27).

Рис. 4.27. Верхняя (рабочая) часть агломерационной машины:

1 - зажигательный горн; 2 - агломерируемый слой; 3 - спекательные тележки

Дно у тележек набрано из колосников (со щелями шириной 5-6 мм). Движение тележек осуществляется при помощи головной звездочки, которая захватывает внизу зубьями тележку, поднимает ее, прижимает к предыдущей и через нее толкает все остальные, находящиеся на верхних направляющих. Последняя тележка переходит на кругообразные направляющие в хвосте машины, опрокидывается и под действием собственного веса по нижним наклонным направляющим скатывается к головной звездочке. После этого цикл повторяется. В промежутке между верхними и нижними направляющими смонтированы пирамидальной формы вакуум-камеры, соединенные при помощи газохода с дымососом (эксгаустером). Последний при работе создает разрежение в вакуум-камерах, под действием которого через всю площадь палет, находящихся на верхнем горизонтальном участке, в агломерируемый слой засасывается вначале горячий газ (из зажигательного горна), а затем на остальной части машины - воздух.

Подготовленную шихту (влажную, окомкованную) питателем загружают на непрерывно движущиеся палеты. За время пребывания шихты под зажигательным горном (в течение ~ 1 минуты) происходит зажигание шихты - воспламенение твердого топлива поверхностного слоя шихты. Скорость движения палет регулируется таким образом, чтобы зона формирования агломерата достигла колосников в момент, когда палета проходит над последней вакуум-камерой. При опрокидывании тележки «агломерационный пирог» соскальзывает с нее и после дробления и грохочения направляется на охлаждение. Отсасываемые из-под машины газы очищаются от пыли и, пройдя через эксгаустер, выбрасываются в атмосферу.

Удельная производительность агломерационной машины зависит от типа спекаемой шихты и мощности эксгаустера и вычисляется по формуле:

gагл

= ![]() •

ε, кг/(м2•с),

(4.3)

•

ε, кг/(м2•с),

(4.3)

где Wср - средняя по машине скорость засасывания воздуха в спекаемый слой;

Vв - удельный расход воздуха на агломерацию и ε - выход годного агломерата из сухой шихты с учетом потерь массы при агломерации (∆1) и выхода возврата (∆2). При типичных значениях для агломерации железорудных концентратов Wср = 0,3 м/с; Vв = 0,5 м3/кг шихты; при ∆1 = 0,1 и ∆2 = 0,3; ε = 0,9 • 0,7 = 0,63 кг/кг, gагл = (0,3 • 0,63) : 0,5 = 0,38 кг/(м2с) или 1,36 т/(м2ч). Производительность агломерационной машины с площадью просасывания 312 м2 равна Gагл = 1,36 • 312 = 424 т/ч.

Для достижения высоких технико-экономических показателей работы плавильных печей агломерат должен удовлетворять определенным требованиям:

- по химическому составу, агломерат должен иметь максимально возможное содержание данного металла; минимальное (для железорудных агломератов) и оптимальное (для агломератов руд цветных металлов) содержание серы; состав пустой породы должен обеспечивать получение легкоплавкого и жидкоподвижного шлака (корректируется отношение CaO: SiО2)

- по гранулометрическому составу, куски агломерата должны быть однородны по крупности - с минимальным содержанием мелких (-5 мм) и крупных (+80 мм) фракций;

- по прочности: куски агломерата должны обладать достаточной прочностью, чтобы при транспортировке к печам и в ходе плавки они не разрушались с образованием мелочи. Прочность агломератов оценивают барабанной пробой, представляющей количество образовавшейся мелочи (-5 мм) или количество оставшейся крупной фракции (+10 мм) после испытания пробы агломерата во вращающемся барабане (условия испытания стандартизованы). Аналогично определяют прочность окатышей и кокса.

Наиболее целесообразным способом окускования тонкоизмельченных концентратов (-0,07 мм) является получение окатышей - шариков диаметром 15-20 мм, обладающих достаточно высокой прочностью на раздавливание 2-3 кН/окатыш.

Технология производства железорудных окатышей состоит из двух стадий: 1) получение сырых окатышей из концентрата; 2) упрочняющего обжига.

Шихта для получения окатышей включает три компонента: рудный концентрат; бентонит (особый сорт глины, повышающей пластичность влажных окатышей и их прочность в сухом виде; содержание в шихте около 0,5%) и известняка (около 5%). Бентонит и известняк предварительно должны быть измельчены до крупности концентрата.

Приготовленную шихту после тщательного смешивания направляют в грануляторы барабанного или тарельчатого типа (рис. 4.28), в которых при влажности до 8,5-9,0% формируют окатыши требуемого размера.

Для обеспечения прочности, удовлетворяющей требованиям доменной плавки, окатыши подвергаются упрочняющему обжигу при температуре около1300°С в течение 5-10 мин чаще всего на конвейерных машинах, подобных агломерационным.

Упрочнение

окатышей при их обжиге достигается е

результате припекания мелких рудных

частичек друг к друг) либо без жидкой

фазы (расплава), либо при ее минимальном

количестве. В процессе обжига окатышей

происходит диссоциация известняка

удаление большей части серы образование

новых минерала (силикатов, ферритов

кальция и др.).

Упрочнение

окатышей при их обжиге достигается е

результате припекания мелких рудных

частичек друг к друг) либо без жидкой

фазы (расплава), либо при ее минимальном

количестве. В процессе обжига окатышей

происходит диссоциация известняка

удаление большей части серы образование

новых минерала (силикатов, ферритов

кальция и др.).

На рисунке 4.29 приведена схема фабрики по производству окатышей, которая во многом подобна схеме агломерационной фабрики.

Сложная система газопотоков на обжиго-

Рис. 4.28. Тарельчатые грануляторы вой машине обусловлена стремлением в макси-

для производства железорудных мальной степени использовать тепло отходящих

окатышей газов (снизить удельный расход топлива).

Рис. 4.29. Схема фабрики по производству окатышей:

1 – шаровые мельницы; 2 – смеситель; 3 – тарельчатые грануляторы;

4 – обжиговая машина; I – V соответственно зоны: сушки, подогрева, обжига,