Реферат - Повышение эксплуатационных свойств деталей машин

.docПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН С ИСПОЛЬЗОВАНИЕМ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Дубоделова О.С. (Донецкий национальный технический университет, г. Донецк) Руководитель - к.т.н.,доц. Ивченко Т.Г.) Доклад на ХIII Всеукраинской студенчесуой научно-технической конференции по технологии машиностроения в г. Краматорске.

![]()

Важнейшие эксплуатационные характеристики деталей машин - износостойкость, прочность, коррозионная стойкость, герметичность в значительной мере зависят от состояния их поверхностного слоя, определяемого параметрами механической обработки при изготовлении. Выбор метода окончательной обработки деталей представляет собой весьма сложную задачу, так как, несмотря на большое количество информации по технологическому обеспечению параметров поверхностного слоя, практически отсутствуют рекомендации по количественным оценкам достигаемых при этом параметров эксплуатационных свойств. В настоящей работе представлена методика сравнительного анализа возможностей различных методов обработки по обеспечению износостойкости и герметичности соединений поверхностей вращения. Для оценки износостойкости предложен относительный показатель изменения интенсивности изнашивания, полученный на основании известного уравнения интенсивности изнашивания [1] и определяемый в зависимости от относительных показателей параметров поверхностного слоя при различных методах механической обработки в сравнении с методом, принятым за базу:

![]()

где

![]() -

коэффициент, учитывающий изменение

данного числа циклов в связи с

поверхностными остаточными напряжениями;

tm - относительная опорная длина профиля

на уровне средней линии;

-

коэффициент, учитывающий изменение

данного числа циклов в связи с

поверхностными остаточными напряжениями;

tm - относительная опорная длина профиля

на уровне средней линии;![]() - поверхностная микротвердость; Ra -

среднее арифметическое отклонение

профиля; Sm - средний шаг неровностей; Wz

- параметр волнистости; Hmax - максимальное

макроотклонение. Сведения

о параметрах поверхностного слоя,

достигаемым при наиболее рас-пространенных

методах окончательной обработки наружных

и внутренних поверхностей вращения по

данным справочно-нормативной литературы

[1] пред-ставлены в табл.1 и табл.2. При

расчетах относительных параметров за

базу для сравнения приняты параметры

поверхностного слоя при точении и

растачивании.

В табл.1 и

табл.2 также представлены результаты

расчета относительных по-казателей Io

изменения интенсивности изнашивания

при различных видах обработки. Полученные

результаты свидетельствуют о возможности

снижения интенсивности изнашивания

при использовании в качестве окончательных

методов обработки деталей поверхностного

пластического деформирования в сравнении,

как с лезвийной, так и алмазно-абразивной

обработкой. Это может обеспечить

повы-шение износостойкости как наружных,

так и внутренних поверхностей вращения

в 2-5 раз.

Таблица 1 -

Относительные параметры поверхностного

слоя при различных методах обработки

наружных поверхностей вращения

- поверхностная микротвердость; Ra -

среднее арифметическое отклонение

профиля; Sm - средний шаг неровностей; Wz

- параметр волнистости; Hmax - максимальное

макроотклонение. Сведения

о параметрах поверхностного слоя,

достигаемым при наиболее рас-пространенных

методах окончательной обработки наружных

и внутренних поверхностей вращения по

данным справочно-нормативной литературы

[1] пред-ставлены в табл.1 и табл.2. При

расчетах относительных параметров за

базу для сравнения приняты параметры

поверхностного слоя при точении и

растачивании.

В табл.1 и

табл.2 также представлены результаты

расчета относительных по-казателей Io

изменения интенсивности изнашивания

при различных видах обработки. Полученные

результаты свидетельствуют о возможности

снижения интенсивности изнашивания

при использовании в качестве окончательных

методов обработки деталей поверхностного

пластического деформирования в сравнении,

как с лезвийной, так и алмазно-абразивной

обработкой. Это может обеспечить

повы-шение износостойкости как наружных,

так и внутренних поверхностей вращения

в 2-5 раз.

Таблица 1 -

Относительные параметры поверхностного

слоя при различных методах обработки

наружных поверхностей вращения

Таблица 2 - Относительные параметры поверхностного слоя деталей при различ-ных методах обработки внутренних поверхностей вращения.

Одной из важнейших эксплуатационных характеристик деталей машин, наряду с износостойкостью, является герметичность их соединений.Совершенствование техники и интенсификация рабочих процессов в машинах приводит к усложнению условий работы - возрастанию статических и динамических нагрузок, действию тепловых и гидравлических ударов, вибраций. В связи с этим возрастают и требования к герметичности соединений, используемых в конструкциях машин, что определяет актуальность задач по исследованию герметичности и поиску путей дальнейшего ее повышения, как на стадии проектирования, так и изготовления. Герметичность соединений определяет их способность удерживать утечку газа или жидкости [1]. Из закона Дарси для фильтрационного потока утечка, характеризующая герметичность, может быть определена по формуле:

![]()

где

![]() -

динамический коэффициент вязкости

уплотняемой среды, l и D -размеры соединения,

р- перепад давления, H - толщина пористого

слоя под нагрузкой, k" - коэффициент

проницаемости.

-

динамический коэффициент вязкости

уплотняемой среды, l и D -размеры соединения,

р- перепад давления, H - толщина пористого

слоя под нагрузкой, k" - коэффициент

проницаемости.

U - константа Кармана; yск- контактное сближение деталей при скольжении; Rа - среднее арифметическое отклонение профиля; Wz - параметр волнистости; Hmax - максимальное макроотклонение. Анализ полученной формулы показывает, что герметичность соединений наряду с геометрией уплотнения, физико-механическими свойствами его материала и факторами внешнего воздействия также зависит от состояния контактирующих поверхностей: параметров шероховатости Rа, волнистости Wz и макроотклонения Hmax. Возможности различных методов лезвийной, алмазно-абразивной и отделочно-упрочняющей обработки наружных и внутренних поверхностей вращения в обеспечении указанных параметров состояния поверхностного слоя представлены в табл. 3. Таблица 3 - Возможности методов обработки поверхностей вращения в обеспечении качества обработанной поверхности

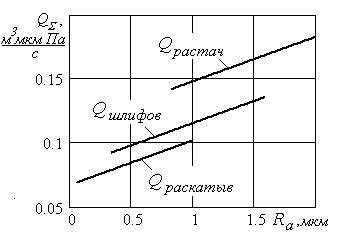

Графики зависимости герметичности соединения, характеризуемой утечкой Q , от шероховатости Ra при различных методах обработки (растачивание, шлифование, раскатывание) внутренних поверхностей вращения представлены на рис.1

Рисунок 1 - Графики зависимости утечки Q от шероховатости поверхности Ra при различных методах обработки внутренних поверхностей

На основании анализа графиков установлено, что при обработке поверхностей вращения методами поверхностно-пластического деформирования утечка снижается, то есть герметичность повышается, в 1,3-1,7 раза в сравнении лезвийной и алмазно-абразивной обработкой при одних и тех же условиях эксплуатации за счет улучшения параметров состояния поверхностного слоя. Количественная оценка повышения герметичности соединений, то есть снижения утечки, при различных методах обработки может быть осуществлена на основании следующего коэффициента:

![]()

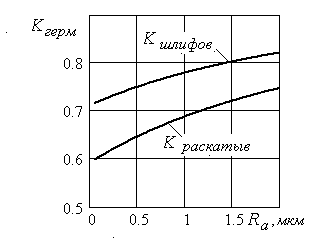

где Q 1 и Q 2 - значения утечки для двух сравниваемых методов обработки. Графики зависимости коэффициента снижения утечки Кгерм от шероховатости Ra при различных методах обработки - шлифовании и раскатывании в сравнении с растачиванием представлены на рис. 3.

Рисунок 3 - Графики зависимости коэффициента снижения утечки Кгерм от шероховатости поверхности Ra

На основании исследования взаимосвязей герметичности соединений с параметрами состояния поверхностного слоя деталей машин, даны рекомендации по выбору рациональных методов механообработки, повышающих герметичность соединений. Таким образом, в результате проведенных исследований на основании разработанной методики сравнительного анализа возможностей различных методов обработки по обеспечению износостойкости и герметичности деталей типа "тела вращения" количественно обоснована возможность существенного повышения эксплуатационных свойств деталей машин - износостойкости и герметичности за счет применения методов поверхностно-пластического деформирования. Износостойкость может быть повышена в 2-5 раз, герметичность может быть повышена в 1,3-1,7 раза.