- •Совершенствование работы установок перегонки нефти Учебное пособие

- •1. Перегонка нефти на нпз

- •1.1. История развития нефтепереработки

- •1.2. Основное назначение и типы установок для перегонки нефти

- •1.3. Принципиальные схемы установок

- •1.4. Продукты первичной перегонки нефти

- •1.5. Ректификация в процессах первичной перегонки нефти

- •1.6. Перегонка нефти в присутствии испаряющего агента

- •1.7. Виды орошений ректификационных колонн

- •1.8. Выбор давления и температурного режима в колонне

- •1.9. Блок атмосферной перегонки нефти

- •1.10. Краткие выводы по атмосферной перегонке нефти

- •1.11. Перегонка нефти в вакууме

- •1.11.1. Перегонка мазута по топливному варианту

- •1.11.2. Перегонка мазута по масляному варианту

- •1.12. Конденсационно-вакуумсоздающая система

- •1.13. Краткие выводы по вакуумной перегонке мазута

- •1.14. Основные показатели работы установок авт

- •2. Совершенствование установок перегонки нефти

- •2.1. Подогрев сырой нефти в процессе первичной перегонки

- •2.1.1 Рациональная и эффективная обвязка теплообменников

- •2.1.2. Применение теплообменников нового поколения

- •2.1.2. Прямая рекуперация тепла на установках когенерацией

- •2.2. Форсирование режима в колонне к-1

- •2.3. Основные технологические узлы колонн

- •2.3.1. Узел ввода сырья

- •2.3.2. Каплеуловитель

- •2.3.3. Узлы ввода жидких потоков

- •2.3.4. Узлы вывода жидкости

- •2.3.5. Трансферный трубопровод

- •2.4. Варианты испаряющего агента

- •2.5. Контактные устройства в ректификационных колоннах

- •2.6. Вакуумная перегонка мазута в насадочных колоннах

- •2.6.1. Общие сведения

- •2.6.2. Применение противоточных насадок

- •2.6.3. Применение перекрестно-точных насадок

- •2.6.4. Другие виды регулярных насадок

- •2.7. Практический подход к модернизации вакуумного блока

- •2.8. Новая система создания вакуума

- •2.9. Интенсификация процесса первичной переработки нефти

- •2.9.1. Увеличение выхода дистиллятов за счет вариантов схем переработки

- •2.9.2. Увеличение выхода дистиллятов за счет воздействия на коллоидно-дисперсное состояние нефти

- •2.9.3. Технология Линас

- •Заключение

- •Библиографический список

- •Содержание

2.6.4. Другие виды регулярных насадок

По ряду патентов в области регулярных насадок можно сделать вывод, что основное внимание было направлено на увеличение эффективности массообменного процесса и улучшения качества получаемых нефтепродуктов.

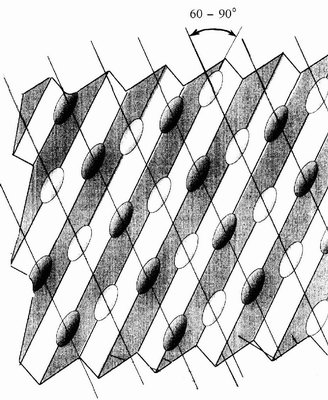

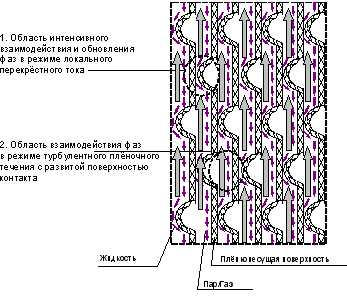

Рис. 2.21. Схема движения взаимодействующих фаз в элементе устройства ИМПА-С

Отдельно можно выделить следующие предложения отечественных изобретений, приведенных на рис. 2.22.

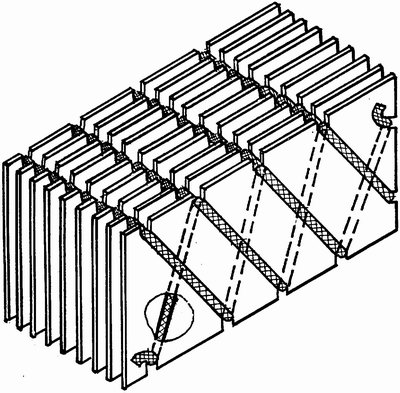

Насадка (рис. 2.22а) обеспечивает безотрывное течение жидкости по ней. За счет турбулизации потоков внутри слоя насадки достигается повышение эффективности тепло- и массообмена [50].

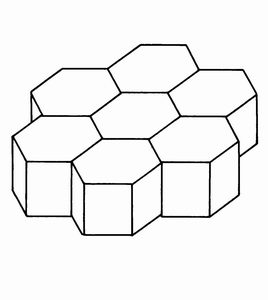

Насадка (рис. 2.22б) образована из ячеек в виде многогранных полых призм, которые заполнены немагнитным материалом. Грань призмы представляет собой постоянный магнит. Ячейки соединены между собой так, что противоположные основания кассеты являются полюсами разных знаков. Техническим результатом использования изобретения является увеличение разделительной способности и, отсюда, уменьшение габаритов ректификационных колонн [51].

а |

б |

в |

||

г |

д |

|

||

е |

ж |

|

||

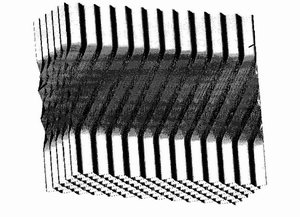

Рис. 2.22. Виды отечественных регулярных насадок

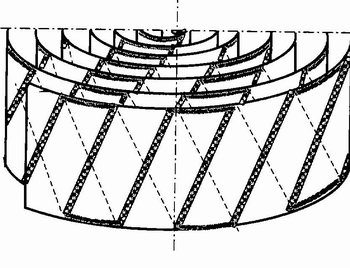

Насадка (рис. 2.22в) универсальна, она может совмещать выполнение массообменных и сепарационных функций. Технический результат в данном случае заключается в расширении динамического диапазона рабочих параметров, то есть в улучшении ее эксплуатационных характеристик [52].

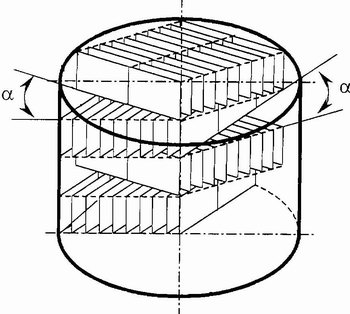

Насадка (рис. 2.22г) состоит из развернутых относительно друг друга слоев, выполненных из нескольких пакетов, которые набраны из параллельных наклонных листов с выступами. Пакеты в каждом слое установлены так, что суммарный угол поворота листов в слое относительно первого листа любого пакета составляет 360о, а листы в каждом пакете наклонены в сторону смежного пакета. Использование насадки повышает эффективность тепло- и массообмена в процессах разделения многокомпонентных смесей за счет увеличения времени контакта газа и жидкости, исключения провала жидкости и равномерного распределения потоков по объему насадки [53].

Другие виды насадок представлены также на рис. 2.22 (д [54], е [55], ж [56]).

2.7. Практический подход к модернизации вакуумного блока

При модернизации вакуумной колонны сталкиваются со многими трудностями. Требуется учитывать температуру, давление, соблюдение требований к качеству продуктов. Стремятся к минимизации изменений в аппарате. При этом рассматривают три ограничения:

пропускную способность;

эффективность массообмена;

мощность по теплообмену.

Увеличение подачи питания может привести аппарат к ограничениям по гидравлике и теплообмену. Для больших нагрузок по пару и жидкости нужна высокопроизводительная насадка. Но она может не обладать устойчивой поверхностью для тепло- и массообмена. В этом случае высота колонны может быть недостаточной для размещения необходимого слоя насадки.

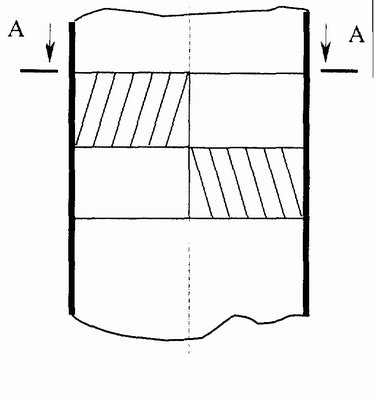

Выход из положения видят в том, что в колонне устанавливают комбинированную насадку. В верхних слоях – гофрированную с увеличенной удельной поверхностью, а под ней – решетчатую с максимальной пропускной способностью. Но новые внутренние устройства могут не стыковаться с существующими промежутками – проходами для паров и распределителями для циркуляционных орошений. Из-за этих ограничений могут потребоваться как небольшие изменения (добавление новых штуцеров, циркуляционных орошений, создание новых люков), так и крупные изменения (например, перекладка трубопроводов).

Ко всему этому при увеличении подачи питания возрастет нагрузка на вакуумсоздающую систему. Для уменьшения количества несконденсированных газов применяют следующие меры:

- уменьшают температуру куба за счет подачи в него холодного масла;

- минимизируют температуру вакуумной печи путем углубления вакуума в эвапорационном пространстве;

- подавляют коксование в вакуумной печи путем подачи водяного пара в змеевик.

Поскольку на АВТ широко осуществляется рекуперация тепла, то создавая новую схему теплообмена, стремятся максимально сохранить имеющиеся насосы, теплообменники, трубопроводы, а новые ставят параллельно или последовательно с существующими.

Давление и температура определяют качество верхнего и боковых продуктов колонн. Максимально допустимая и достижимая температура определяется условиями коксования сырья и возможностями его нагрева перед колонной.

Как уже упоминалось выше, увеличение нагрузки приводит к ограничениям по гидравлике. Максимальная гидравлическая нагрузка лимитируется струйным захлебыванием. Обычно колонну рассчитывают на потоки, составляющие 80–85 % нагрузки струйного захлебывания. Однако нужно считаться и с уносом жидкости, особенно в зоне штуцеров питания, распределителей циркуляционных орошений. На величину уноса влияют:

распределение паров;

размер капель;

физические свойства капель;

скорость паров.

Для

оценки уровня уноса полезен Сf

– фактор, который учитывает линейную

скорость паров (Vs),

а также плотность паров и жидкос-ти

(соответственно cп,

сж):

![]() .

В качестве общего правила безопасным

следует считать Сf

= 0,12 м/с.

.

В качестве общего правила безопасным

следует считать Сf

= 0,12 м/с.

С увеличением нагрузки увеличивается и Сf, поэтому предлагают повысить остаточное давление, чтобы увеличить плотность паров и за счет этого снизить их скорость и Сf. Но из-за повышения давления приходиться увеличивать температуру в эвапарационном пространстве. Однако мощность печи также имеет ограничения – возможность крекинга и коксования. Для снятия данных ограничений применяют меры:

- увеличивают нагрузку печи за счет уменьшения проектного запаса;

- пересчитывают перепад давления в трансферной линии, чтобы точнее определить температуру и давление на выходе из печи [57].