- •Совершенствование работы установок перегонки нефти Учебное пособие

- •1. Перегонка нефти на нпз

- •1.1. История развития нефтепереработки

- •1.2. Основное назначение и типы установок для перегонки нефти

- •1.3. Принципиальные схемы установок

- •1.4. Продукты первичной перегонки нефти

- •1.5. Ректификация в процессах первичной перегонки нефти

- •1.6. Перегонка нефти в присутствии испаряющего агента

- •1.7. Виды орошений ректификационных колонн

- •1.8. Выбор давления и температурного режима в колонне

- •1.9. Блок атмосферной перегонки нефти

- •1.10. Краткие выводы по атмосферной перегонке нефти

- •1.11. Перегонка нефти в вакууме

- •1.11.1. Перегонка мазута по топливному варианту

- •1.11.2. Перегонка мазута по масляному варианту

- •1.12. Конденсационно-вакуумсоздающая система

- •1.13. Краткие выводы по вакуумной перегонке мазута

- •1.14. Основные показатели работы установок авт

- •2. Совершенствование установок перегонки нефти

- •2.1. Подогрев сырой нефти в процессе первичной перегонки

- •2.1.1 Рациональная и эффективная обвязка теплообменников

- •2.1.2. Применение теплообменников нового поколения

- •2.1.2. Прямая рекуперация тепла на установках когенерацией

- •2.2. Форсирование режима в колонне к-1

- •2.3. Основные технологические узлы колонн

- •2.3.1. Узел ввода сырья

- •2.3.2. Каплеуловитель

- •2.3.3. Узлы ввода жидких потоков

- •2.3.4. Узлы вывода жидкости

- •2.3.5. Трансферный трубопровод

- •2.4. Варианты испаряющего агента

- •2.5. Контактные устройства в ректификационных колоннах

- •2.6. Вакуумная перегонка мазута в насадочных колоннах

- •2.6.1. Общие сведения

- •2.6.2. Применение противоточных насадок

- •2.6.3. Применение перекрестно-точных насадок

- •2.6.4. Другие виды регулярных насадок

- •2.7. Практический подход к модернизации вакуумного блока

- •2.8. Новая система создания вакуума

- •2.9. Интенсификация процесса первичной переработки нефти

- •2.9.1. Увеличение выхода дистиллятов за счет вариантов схем переработки

- •2.9.2. Увеличение выхода дистиллятов за счет воздействия на коллоидно-дисперсное состояние нефти

- •2.9.3. Технология Линас

- •Заключение

- •Библиографический список

- •Содержание

2.3.5. Трансферный трубопровод

Трансферный трубопровод играет важную роль, так как от его конструкции зависит количество вносимого в вакуумную колонну тепла (глубина испарения в пределах печи) [32]. К его конструкции предъявляют ряд требований, обусловленных необходимостью иметь высокую долю отгона сырья и стабильное движение парожидкостной смеси в трубопроводе. Оптимальным считается кольцевой режим движения, когда жидкость движется в виде пленки по стенке трубы, а пар – в середине трубопровода. Чтобы не было пульсаций движения потока и резкого понижения температуры, длина трубопровода должна быть не более 40 м, с отсутствием резких поворотов и подъемов. Форму трубопровода принимают S-образной, то есть состоящей из двух равновеликих дуг. В таком трубопроводе исключаются пульсации давления, благодаря чему обеспечивается стабильность состава питания колонны [5].

2.4. Варианты испаряющего агента

В разделе 1.6 были указаны недостатки применения водяного пара как испаряющего агента. В нефтепереработке стремятся к ограничению его использования, к замене на другие отпаривающие агенты, либо к переводу установок на технологию сухой перегонки.

Предлагаемые варианты испаряющих агентов:

атмосферная перегонка нефти:

флегму из колонны К-2 нагревают в печи и подают в низ колонны К-1 [21];

восходящие потоки паров в колонне К-2 создает нагретая флегма с верхних тарелок колонны [33];

перегретые пары бензиновой фракции с концом кипения 130 оС после отделения от нее воды и несконденсировавшихся углеводородных газов подают в колонну К-2 и отпарные секции [34];

фракцию, полученную с верха вакуумной колонны или верхнее циркуляционное орошение, нагревают в печи до 400 оС и подают в низ К-2, что приводит к увеличению отбора «светлых» и к избавлению от необходимости дополнительного нагрева сырья;

промежуточный нагрев флегмы, стекающей в отгонную секцию, уменьшает количество необходимого подвода тепла в низ К-2;

флегма, попавшая в низ колонны К-1 вместе с мазутом, поступает в качестве питания в колонну К-2, где она играет роль испаряющего агента [21];

вместо отпаривающего агента применять топливный газ или комбинацию топливного газа с подводом тепла в отпарные секции [20];

вакуумная перегонка нефти:

в низ вакуумной колонны можно подавать нагретую в печи до 400 оС фракцию, используемую для орошения верха вакуумной колонны [21];

в отгонную секцию подают нагретый до 360 оС конденсат, полученный с верха вакуумной колонны [34];

в качестве испаряющего агента можно использовать пары углеводородов-флегмы с верхних тарелок атмосферной колонны [35];

в отгонную секцию вакуумной колонны подают перегретые пары дизельного топлива [36].

Помимо отказа от использования водяного пара в атмосферных и вакуумных колоннах, предлагают также исключить его применение в стриппингах, так как имеются следующие недостатки:

- возврат водяного пара в основную колонну приводит к увеличению нагрузки ректификационных тарелок по парам, что уменьшает массообмен;

- увеличивается сопротивление в шлемовых линиях, что приводит к возрастанию давления в атмосферной колонне;

- количество водяного пара, подаваемого в стриппинг, зависит от фракционного состава флегмы, перетекающей из основной колонны, и требований к качеству получаемого нефтепродукта (керосина). При отпаривании легкокипящих фракций тепло отнимается от самого потока перетекаемой флегмы, и температура керосина уменьшается, поэтому при увеличении расхода водяного пара масса отпариваемых фракций резко уменьшается.

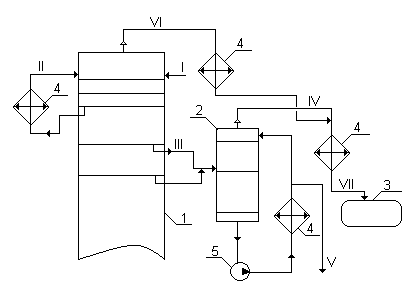

Далее приводится схема (рис. 2.11) получения керосина через стриппинг-секцию без применения водяного пара.

Принцип работы схемы заключается в использовании тепла перетекающей флегмы для однократного ее испарения и создания перепада давления между основной колонной и стриппингом за счет вывода отпаренных бензиновых и водяных паров в шлемовую линию основной ректификационной колонны [37]. Схема взаимодействия потоков приведена на рис. 2.11.

Рис. 2.11. Принципиальная схема получения керосиновой фракции без подачи водяного пара:

1 – атмосферная колонна; 2 – стриппинг-секция; 3 – емкость; 4 – холодильник; 5 – насос; I – острое орошение; II – циркуляционное орошение; III – флегма; IV, VI – пары бензина; V - керосин; VII – конденсат бензина