- •7.092104 «Технология строительных конструкций»)

- •1. Тематика курсовых проектов

- •2. Цели и задачи курсового проектирования

- •3. Организация работы над курсовым проектом

- •4. Оформление курсового проекта и требования по стандартизации, унификации и нормализации

- •5. Последовательность работы над проектом

- •6. Определение технологических парметров дробилок

- •6.1. Степень дробления

- •6.2. Расчет суммарного зернового состава щебня

- •6.3. Определение производительности дробилок

- •7. Основные сведения о сортировке каменных материалов и грохотах

- •7.1. Грохота

- •7.2. Определение технологических параметров

- •8. Технологические схемы дробильно-сортировочных установок и заводов

- •9. Методические указания по выбору схемы дробления и дробильных машин

- •9.1. Разработка технологической схемы производства щебня

- •9.2. Определение расчетной производительности завода

- •9.3. Выбор дробилок для первой стадии дробления

9. Методические указания по выбору схемы дробления и дробильных машин

Используя приведенные выше сведения о процессе дробления дробильных машинах, методика выбора схемы дробления, подбор дробилок и назначение режимов работы для заданных условии приводится на конкретном примере.

Исходные данные:

- производительность дробильной установки - 200 м3/ч.

- максимальная крупность кусков в исходном материале - 0,75м,

- максимальная крупность продуктов дробления - 0,04 м

- предел прочности дробимого материала - 2 108 Н/м2.

9.1. Разработка технологической схемы производства щебня

Для установления числа стадий определяется общая степень дробления, которая составляет

![]()

Такую степень дробления в одной дробилке (при одной стадии) осуществить невозможно, поэтому, пользуясь данными о степени дробления, принимаем двухстадийную схему дробления.

9.2. Определение расчетной производительности завода

Производительность дробилки первой стадии целесообразно иметь на 10-25% выше заданной, это требуется для компенсации потери из-за неравномерности питания и отходов (главным образом на второй стадии дробления), идущих в отвал. Поэтому расчетная производительность определится по формуле

![]()

где Ки - 0,95 - коэффициент использования дробилки по времени;

П- заданная производительность

![]()

9.3. Выбор дробилок для первой стадии дробления

Основными показателями для выбора дробилок являются наибольший размер кусков исходного материала Dmax и производительность установки (завода) Прас

Очевидно, для первой стадии дробления в нашем примере пригодны только дробилки, которые допускают загрузку кусков размером 0,75 м и имеют производительность не менее

Прас = 252 м 3 /ч

По этим параметрам, пользуясь данными приложений 3-8. для первой стадии могут быть приняты:

- щековая дробилка СМД-59А размером 1200х1500 с простым движением щеки (производительность 280 м 3 /ч, максимальный кусок 1,0 м)

- конусная дробилка крупного дробления ККД 900/140 (производительность 330 - 480 м 3 /ч, максимальный кусок 0,75 м);

- роторная дробилка крупного дробления СМД-95 (производительность 200 м 3 /ч, максимальный кусок 0,8 м). Однако для дробления высокопрочных пород, имеющих предел прочности 2 10 8 Н/м 2 использовать роторные дробилки нецелесообразно.

Установив возможность применения на первой стадии дробления щековой дробилки 1200х1500 и конусной ККД 900/140, определим гранулометрический состав дробленого продукта с тем, чтобы установить:

- процентное содержание в составе продукта товарного щебня. Для нашего задания определяется содержание фракции 0,005… 0,04 м;

-количество продукта, которое необходимо передать на вторую стадию;

-максимальный размер кусков, передаваемых на вторую стадию.

На основе этих данных подбираются дробилки второй стадии.

Из приведенных характеристик дробилок видно, что здесь некоторый резерв производительности. Для лучшего использования дробилок можно уменьшить разгрузочную щель, что снизит производительность, но улучшит гранулометрический состав продукта дробления. Можно принять, что производительность пропорционально зависит от ширины разгрузочной щели.

Искомая ширина щели для щековой дробилки 0,14м, для конусной 0,09м

Определение состава продукта дробления производим по графикам типовых характеристик, имея в виду, что размер частиц щебня выражен на них в долях разгрузочной щели.

По кривым для пород прочностью свыше 1,5 10 8 Н/м 2 находим процентное содержание фракций 0-0,04м и свыше 0,04 м ~ исходного материала для второй стадии.

Таблица 5

Дробленый продукт |

Содержание зерен фракции, % |

|

При щели 0,140м (щековая дробилка) |

При щели 0,09м (конусная дробилка) |

|

Фракция 0 0,04 Фракция 0,04 и более |

13 87 |

24 76 |

Максимальный размер кусков, м |

0,35 |

0,2 |

Максимальный размер кусков продукта дробления определяется произведением размера разгрузочной щели на коэффициент закрупнения, который определяется по тем же кривым типовых характеристик (точка пересечения кривой с горизонтальной осью).

Для щековой дробилки dmax = 0,140 2,5 = 0,35 м. Для конусной дробилки dmax = 0,09…2,2 = 0,2 м.

Для выбора наиболее экономически выгодного варианта сопоставим основные показатели рассматриваемых дробилок (табл. 6).

Как видно из сравнения, лучшие технологические показатели имеет дробилка ККД 900/140. Повышенная установленная мощность компенсируется также возможностью принять для второй стадии меньшие типоразмеры дробилок, о чем можно судить по максимальным размерам кусков в дробленом продукте, которые являются исходным материалом для дробилок второй стадии. Принимаем для первой стадии конусную дробилку ККД 900/140.

Для отбора готового щебня после дробилки целесообразно установить грохот, выбор которого произведем ниже.

Таблица 6

Показатели |

Щековая дробилка СМД – 59А |

Конусная дробилка ККД -900/140 |

Размер максимальных кусков в исходном материале, м. Содержание готового щебня в продукте дробления, при равной производительности. Максимальный кусок в продукте дробления, м Количество дробилок Общая установочная мощность, кВт Масса дробилки, кг Габаритные размеры

|

1,0

13

0,35 1

160 140000 6,4х6,8х5,0 |

0,75

24

0,2 1

260 140000 5,7х3,9х5,8 |

9.4. Выбор дробилок для второй стадии дробления

На вторичное дробление, как указано выше, из дробилки ККД 900/140 подается продукт первичного дробления в количестве 76% Прас. т.е. 195 м3/ч в кусках крупностью до 0,2м.

Дня второй стадии применяют щековые дробилки малых размеров и конусные дробилки типа КСД и КМД. Первые используются на установках небольшой производительности (до 30 к3/ч), - на более крупных установках применяют конусные дробилки.

Изучив данные конусных дробилок КСД и КМД, можно для нашей схемы принять дробилку КСД 1750 Гр, которая имеет следующую характеристику:

- максимальный размер загружаемого куска - 0,2 м;

-производительность - 160-300 м3/ч ;

- диапазон ширины разгрузочной щели - 0,025-0,05 м.

Рассмотрим возможность получения на этой дробилке товарного щебня заданных размеров, для чего определим необходимый размер разгрузочной щели, чтобы получить куски не крупнее 0,04м, По графикам гранулометрического состава продуктов дробления находим, что коэффициент закругления при дроблении высокопрочных пород равен 3,0. Тогда выходная щель равна

![]()

Такой размер щели имеют конусные дробилки малых размеров для мелкого дробленая. Однако все они не могут примять куски размером до 0,2м. Поэтому к установке остается дробилка КСД1750Гр, которая должна работать при минимальном(0,025м) размере разгрузочной щели и иметь производительность I60 м3/ч .Поэтому принимаем в схеме две дробилки. По графику гранулометрического состава определяем, что при этой щели 0,025м продукта размером 0-0,04м дробилка будет выдавать 100% – 24% = 76%.

Фракций размером 0-0,005м, т.е. переизмельченного материала будет 100%- 96% - 4%, что меньше допустимых 5%

Определим процентный

состав щебня по фракциям, для чего

находим отношение

![]() и по кривым определяем на оси ординат

суммарный остаток зерен на ситах.

и по кривым определяем на оси ординат

суммарный остаток зерен на ситах.

Таким образом, 24% продукта вторичного дробленая требует дополнительного дробления. С целью избежания третьей стадии принимаем работу дробилок второй стадии в замкнутом цикле, т.е. направляем в них 24% дополнительной горной массы. При этом следует проверить достаточность производительности.

На вторичное дробление поступает 195 м 3/ч массы, которая принимается двумя дробилками, т.е.

![]()

В замкнутом цикле производительность каждой должна быть на 24% больше, т.е. П11 = 121 м3/ч. Принятая дробилка КСД 1750Гр имеет П11 = 160 м3/ч., т.е. удовлетворяет заданным условиям.

Суммарный зерновой

состав щебня полученный по принятой

технологической схеме, определяется

по формулой .![]() (см.раздел 6.2) .Для нашего примера С=0,76;

(см.раздел 6.2) .Для нашего примера С=0,76;

q

= 0,24 и

![]()

таблица 7

Суммарный состав щебня

Фракции |

Содержание, % |

||

После первой стадии |

После второй стадии |

Суммарное |

|

0-0,005 0,005-0,01 0,01-0,02 0,02-0,04 |

1· 0,3 1· 4,7 1· 9 1· 10 |

1· 4=4 1· 8=8 1· 12=12 1· 52=52 |

0,3+4=4,3 4,7+8=12,7 9+12=21 10+52=62 |

Итого 100%

9.5. Выбор машин для грохочения

Согласно принятой схемы устанавливаем грохоты после дробилок первичного и вторичного дробления и грохоты окончательной сортировки.

9.5.1. Выбор грохота для первой стадии дробления

Продукт делится на две фракции: 0 - 0,04 м и более 0,04 м. Поэтому принимаем односитный грохот с размером ячеек сит 0,04м. Необходимую площадь сита определим по формуле,

![]()

где П1 - поток материала поступающий на грохочение. Согласно принятой схеме П1=Прас=252 м3/ч, Коэффициенты m; k1; k3 и удельная производительность сита с ячейкой 0,04м подбираются по таблицам. Для рассматриваемого примера m= 0,5,

q = 62 м3/(м2·ч), k1=1,77 (предварительно угол наклона грохота принимаем 22°), k3 =0,63.

Для определения коэффициента k2 определяем по гранулометрическому составу продукта дробления содержание фракций

класса 0-0,04м , Сн= 24%, k2 =0.7;

![]()

По F и максимальному куску материала, равному для рассматриваемого примера 0,2м, подбирается грохот. По техническим данным может быть принят наклонный инерционный грохот ГИТ-51, полезная площадь которого 7,9м2, a крупность кусков питания допускается до 0,4м. Исходя из производительности, потребуется установить два грохота.

9.5.2. Выбор грохота для второй стадии дробления

Методика выбора такая же, как и при выборе грохота для первой стадии дробления

Согласно технологической схеме грохот на второй стадии будет принимать 121м3/ч горной массы с крупностью кусков до 0,075м. Так как продукт дробления второй стадии требуется разделить на товарный щебень и выделить сверхмерные куски, принимаем односитовый грохот с ячейками 0,04м.

![]()

Принимаем к установке наклонный инерционный грохот С-740 с площадью просеивающей поверхности 3,5м2

Выбор грохотов для окончательной сортировки задание не предусматривается.

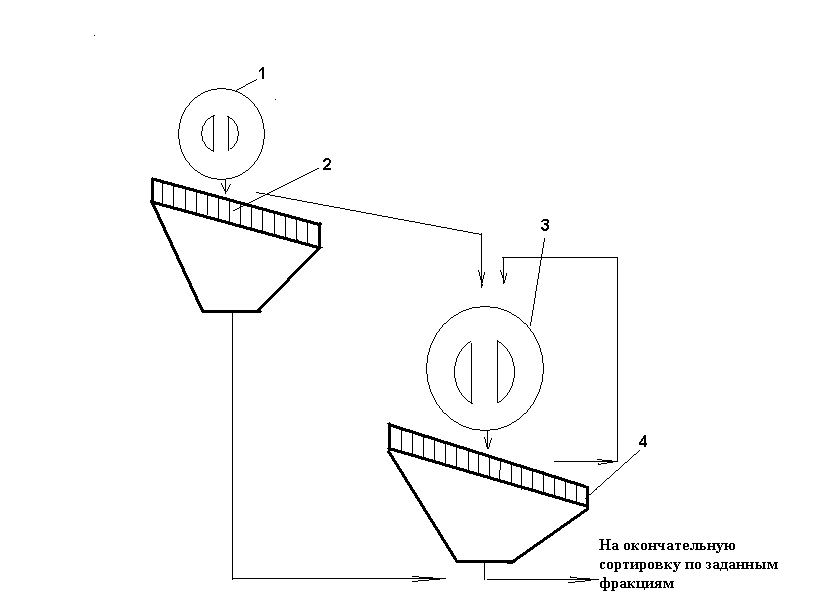

10. СОСТАВЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ДРОБИЛЬНО-СОРТИРОВОЧНОГО ЗАВОДА (установки)

В соответствии с произведенными расчетами

принимается двухстадийная схема

дробления. Процесс дробления на второй

стадии предусматривается в замкнутом

цикле. Установка грохотов для сортировки

принята после всех дробилок. Принципиальная

технологическая схема, разработанная

по рассматриваемому заданию, приведена

на рис.5

соответствии с произведенными расчетами

принимается двухстадийная схема

дробления. Процесс дробления на второй

стадии предусматривается в замкнутом

цикле. Установка грохотов для сортировки

принята после всех дробилок. Принципиальная

технологическая схема, разработанная

по рассматриваемому заданию, приведена

на рис.5

Рис.5. Технологическая схема дробидьно-сортировочного завода (установки).

I- дробилка ККД 900/140;

2- грохот первой стадии;

3- дробилка - КСД 17501Гр;

4.- грохот второй стадии

Литература

1.Бауман В.А., Клушанцев Б.В., Мартынов BД., Механическое оборудование предприятий строительных материалов изделий и конструкций. - М..: ''Машиностроение" ,1981. – 324 С.

2.Клушанцев Б.В., Ермолаев П.С., Дудко А.А. Машины и оборудование для производства щебня, гравия и песка. М., 'Машиностроение", 1976.

3. Муйземнек Ю.А., Калюнов Г.А., Кочетов Е.В. Конусные дробилки. М., "Машиностроение",1970.

4. Методические указания к выполнению курсового проекта по дисциплинам «машины для производства строительных материалов» часть II.

5. Шихненко И.В. Краткий справочник инженера-технолога по производству железобетона. - 2-е изд. - Киев: Будивельник, 1989. - 296 с.

6. Строительные машины. Справочник: В 2 т. – TI. Под ред. В.А.Баумана и Ф.А. Лапира. Машины для строительства промысленных гражданских, гидротехнических сооружений и дорог. - М.: Машиностроение, 1976. - 502 с.

7. Строительные машины. Справочник: В 2 т. - Т.2 /Под ред. В.А.Баумана и Ф.А.Лапира. Оборудование для производства строительных материалов и изделий. - М.: Машиностроение, 1977. 496 с.

8. Сергеев В.П. Строительные машины и оборудование. - М.:

Высш. шк., 1987. - 376 с.

9 Сапожников М.Л. и др. Механическое оборудование предприятий строительных материалов. Атлас конструкций. - М.: Машиностроение, 1978. - 112 с.

10. Анурьев В.И. Справочник конструктора-машиностроителя;

В 3 т. - Т.1-3. - М.; Машиностроение, 1988.

СОДЕРЖАНИЕ

I. ТЕМАТИКА КУРСОВЫХ ПРОЕКТОВ 3

2. ЦЕЛИ И ЗАДАЧИ КУРСОВОГО ПРОЕКТИРОВАНИЯ 3

3. ОРГАНИЗАЦИЯ РАБОТЫ НАД КУРСОВЫМ ПРОЕКТОМ 4

4. ОФОРМЛЕНИЕ КУРСОВОГО ПРОЕКТА И ТРЕБОВАНИЯ ПО СТАНДАРТИЗАЦИИ, УНИФИКАЦИИ И НОРМАЛИЗАЦИИ 6

5. ПОСЛЕДОВАТЕЛЬНОСТЬ РАБОТЫ НАД ПРОЕКТОМ 10

6. ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРМЕТРОВ ДРОБИЛОК 11

7. ОСНОВНЫЕ СВВДЕНИЯ О СОРТИРОВКЕ КАМЕННЫХ

МАТЕРИАЛОВ И ГРОХОТАХ 14

8. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ДРОБИЛЬНО-СОРТИРОВОЧНЫХ УСТАНОВОК И ЗАВОДОВ 17

9. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫБОРУ СХЕМЫ ДРОБЛЕНИЯ И ДРОБИЛЬНЫХ МАШИН 19

10. СОСТАВЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ДРОБИЛЬНО-СОРТИРОВОЧНОГО ЗАВОДА (установки) 26

ЛИТЕРАТУРА 27

ВАРИАНТЫ ЗАДАНИЙ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ 28

Варианты заданий на курсовое проектирование

Вариант задания на курсовой проект выбирается по последним двум цифрам зачетной книжки

|

|||||||||

Вариант |

Производительность, М3/ч |

Максимальная крупность сырья м |

Фракции готового продукта, мм

|

Материал |

|||||

0 - 5 |

5 - 10 |

10 - 20 |

20 - 40 |

40 - 70 |

70 – 120 |

||||

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

00

|

ЗО

|

0,4

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

01

|

35

|

0,4

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

02

|

40

|

0,5

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

03

|

45

|

0,5

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

04

|

50

|

0,5

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

05

|

55

|

0,4

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

06

|

60

|

0,4

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

07

|

65

|

0,5

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

08

|

70

|

0,6

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

09

|

75

|

0,6

|

+

|

+

|

+

|

-

|

-

|

-

|

гранит

|

10

|

80

|

0,6

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

11

|

85

|

0,5

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

12

|

90

|

0,4

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

13

|

95

|

0,4

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

14

|

100

|

0,5

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

15

|

105

|

0,6

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

16

|

110

|

0,6

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

17

|

115

|

0,4

|

+

|

+

|

+

|

-

|

-

|

-

|

известняк

|

18

|

120

|

0,5

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

19

|

125

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

20

|

130

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

21

|

135

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

22

|

140

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

23

|

145

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

24

|

150

|

0,5

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

25

|

155

|

0,8

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

26

|

160

|

0,9

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

27

|

165

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

28

|

170

|

0,9

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

29

|

175

|

0,9

|

+

|

+

|

+

|

+ .

|

-

|

-

|

гранит

|

30

|

180

|

0,9

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

31

|

185

|

0,9

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

32

|

190

|

0,8

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

33

|

195

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

34

|

200

|

0,9

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

35

|

205

|

0,9

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

36

|

210

|

0,8

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

37

|

215

|

0,9

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

38

|

220

|

1,0

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

39

|

225

|

1,0

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

40

|

230

|

1,0

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

41

|

235

|

1,0

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

42

|

240

|

0,8

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

43

|

245

|

1,1

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

44

|

250

|

1,2

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

45

|

255

|

0,35

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

46

|

260

|

0,45

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

47

|

265

|

0,4

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

48

|

270

|

0,5

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

49

|

275

|

0,5

|

+

|

+

|

+

|

+

|

-

|

-

|

гранит

|

50

|

280

|

0,4

|

+

|

+

|

+

|

.+

|

-

|

-

|

известняк

|

51

|

285

|

0,7

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

52

|

290

|

0,6

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

53

|

295

|

0,75

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

54

|

300

|

0,65

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

55

|

305

|

0,55

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

56

|

310

|

0,65

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

57

|

315

|

0,75

|

+

|

+

|

+

|

+

|

-

|

-

|

известняк

|

58

|

320

|

0,75

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

59

|

325

|

0,9

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

60

|

330

|

0,9

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

61

|

335

|

0,65

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

62

|

340

|

1,0

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

63

|

345

|

0,9

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

64

|

350

|

0,8

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

65

|

355

|

0,75

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

66

|

360

|

0,95

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

67

|

365

|

0,85

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

68

|

370

|

1,1

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

69

|

375

|

0,9

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

70

|

380

|

1,2

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

71

|

385

|

0,9

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

72

|

390

|

1,2

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

73

|

395

|

0,65

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

74

|

400

|

1,0

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

75

|

405

|

0,35

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

76

|

410

|

0,45

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

77

|

415

|

0,75

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

78

|

420

|

0,65

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

79

|

425

|

0,55

|

+

|

+

|

+

|

+

|

+

|

-

|

известняк

|

80

|

430

|

0,65

|

+

|

+

|

+

|

+

|

+

|

-

|

гранит

|

81

|

435

|

0,75

|

+

|

+

|

+

|

+

|

+

|

+

|

гранит

|

82

|

440

|

0.9

|

+

|

+

|

+

|

+

|

+

|

+

|

гранит

|

83

|

445

|

0,9

|

+

|

+

|

+

|

+

|

+

|

+

|

гранит

|

84

|

450

|

0,65

|

+

|

•+-

|

+

|

+

|

+

|

+

|

гранит

|

85

|

455

|

0,65

|

+

|

+

|

+

|

+

|

+

|

+

|

гранит

|

86

|

460

|

1,0

|

+

|

+

|

+

|

+

|

4-

|

+

|

гранит

|

87

|

465

|

0,9

|

+

|

+

|

+

|

+

|

+

|

+

|

гранит

|

88

|

470

|

0,8

|

+

|

+

|

+

|

+

|

+

|

+

|

гранит

|

89

|

475

|

0,75

|

+

|

+

|

+

|

+

|

+

|

+

|

гранит

|

90

|

480

|

0,95

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

91

|

485

|

0,85

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

92

|

490

|

1,1

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

93

|

495

|

0,9

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

94

|

500

|

1,2

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

95

|

505

|

0,9

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

96

|

510

|

1,2

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

97

|

515

|

0,65

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

98

|

520

|

0,65

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

99

|

525

|

1,0

|

+

|

+

|

+

|

+

|

+

|

+

|

известняк

|

Проектируемая машина:

варианты с 00 по 19, с 40 по 59, 80 по 89 - дробилка с 20 по 39, с 60 по 79, 90 по 99 - грохот

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНБАССКАЯ НАЦИОНАЛЬНАЯ АКАДЕМИЯ

СТРОИТЕЛЬСТВА И АРХИТЕКТУРЫ

КАФЕДРА «ПОДЪЕМНО-ТРАНСПОРТНЫЕ СТРОИТЕЛЬНЫЕ, ДОРОЖНЫЕ

МАШИНЫ И ОБОРУДОВАНИЕ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению курсового проекта по дисциплинам

«МАШИНЫ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ»

и «Механическое оборудование строительства»

ПО ТЕМЕ «МАШИНЫ ДЛЯ ДРОБЛЕНИЯ МАТЕРИАЛОВ»

(для студентов специальности 7.090214 «Подъемно-транспортные,

строительные, дорожные машины и оборудование» и студентов

специальности 7.092104 «Технология строительных конструкций»)

(Часть I)

Составители:

Валентин Алексеевич Пенчук

Владимир Семенович Живченко

Андрей Константинович Кралин