- •Введение

- •Объём и содержание курсового проекта

- •Задания и оформление работы

- •Защита курсовой работы

- •Методические указания по выполнению заданий курсового проекта

- •Цель задания.

- •Содержание задания.

- •Пример №1.

- •Решение:

- •Методические указания по выполнению задания.

- •Пример №3

- •Решение

- •Расчет и выбор точности и характера сопряжения деталей шлицевого соединения

- •Исходные данные:

- •Содержание задания:

- •Методические указания по выполнению задания.

- •Пример№4. Дано: прямобочное шлицевое соединение

- •Решение:

- •Пример №5

- •Решение:

- •Пример №6

- •Решение:

- •Методические указания по выполнению задания

- •Пример №7

- •Решение:

- •I.Метод расчета полной взаимозаменяемости.

- •II.Теоретико-вероятный метод расчета. Решение прямой задачи

- •Пример №8.

- •Решение.

- •Пример №9

- •Решение.

- •Рекомендуемая литература

II.Теоретико-вероятный метод расчета. Решение прямой задачи

2.1.Способ равных допусков.

Определяем допуски составляющих звеньев по формуле с учетом звена А2 с известным допускам

мкм

мкм

Следовательно, TAi=TA1=TA3=TA4=280 мкм

А1=14-0.280мм; А2=11-0,120 мм; А3=10-0,280 мм; А4=5-0,280 мм; =2-0,500 мм

2.2.Способ равноточных допусков

а) определяем средний коэффициент точности размерной цепи с учетом наличия составляющего звена А2 с известными допусками

6,4ед

6,4ед

аср=306,4 ед.

б) по найденному среднему коэффициенту точности acp назначаем квалитет, пользуясь табл.5.2, с.68 (8) по соответствующему стандартному ближайшему значению, это ближайший квалитет 13.

в) по установленному квалитету назначаем предельные отклонения на составляющие звенья А1 и А4, оставляя А3 в качестве резервного звена

А1=14h13=14-0,270 мм

А4=5h13=5-0,180 мм

г) Определяем допуск резервного звена А3

TA3=360,97 мкм

Округляем величину допуска ТА3 до стандартного ближайшего значения (меньшего):

ТА3=360 мкм

д) Определяем координату середины поля допуска резервного звена А3:

![]() =

=

=(ECA3+ECA2)-(ECA4+ECA1),

отсюда

![]()

г) Определяем предельные отклонения резервного звена А3:

верхнее

отклонение

![]() мкм

мкм

нижнее

отклонение EIA3=ECA3

-![]() =

-415 -180=-595 мкм

=

-415 -180=-595 мкм

Следовательно,

![]() мм

мм

ж) Выполняем проверку соответствия условия

Так

как

![]() ,

условие соблюдается и задача решена

верно.

,

условие соблюдается и задача решена

верно.

Расчет и выбор предельных гладких калибров

для отверстий и валов

Цель задания:

1.Научиться рассчитать предельные гладкие калибры для отверстий и валов, обоснованно назначать поля допусков.

2.Научиться выполнить чертеж гладких калибров с обозначением предельных отклонений, шероховатости и исполнительных размеров.

Исходные данные:

1.Чертеж узла и номер позиции детали для выполнения расчета и контрольный размер.

Содержание задания:

1.Определить предельные отклонения размеров и допуск отверстия (вала) детали.

2.Установить исходные данные для определения размеров калибров.

3.Определить исполнительные размеры калибров ПР; НЕ; к-ПР; к-НЕ; К-И.

4.Построить схему расположения полей допусков калибра-пробки или калибра-скобы.

5.Определить конструктивные размеры калибров и выполнить чертеж.

Методические указания по выполнению задания:

Для контроля верхнего и нижнего предельных размеров детали используют калибры. Деталь признается годной, если проходная сторона калибра сопрягается с ней (проходит), а непроходная не сопрягается (не проходит). Проходным калибром является: для наружных размеров – это наибольший предельный размер, а для внутренних – наименьший предельный размер.

Правильно сконструированный калибр должен удовлетворять принципу Тэйлера, заключающемуся в том, что при контроле посадок проходной стороной калибра деталь проверяют на сопрягаемость с контрдеталью, а не проходной стороной деталь проверяют по действительным значениям всех ее отдельных друг от друга независимых параметров.

По назначению предельные калибры делят на рабочие (Р-ПР и Р-НЕ), приемные (П-ПР и П-НЕ) и контрольные (контркалибры К-РП, К-П, К-НЕ, К-И).

Рабочие калибры Р-ПР и Р-НЕ предназначены для контроля деталей (изделий) в процессе изготовления рабочими и контролерами.

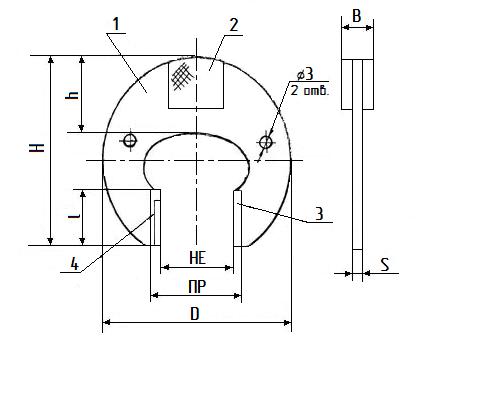

Для контроля размеров валов используют гладкие предельные калибры-скобы. Конструктивные размеры листовых скоб с пластинками из твердого сплава в табл. (ГОСТ 16775-71, ГОСТ 16780-71), рис 4 (таблица5). Корпуса листовых скоб изготавливают, из конструкционной стали ГОСТ 1050-81, твердосплавные пластинки по ГОСТ 21125-75 и припаиваются к корпусу медью М3 или латунью Л68.

Таблица№5.

Номинальный размер вала, d мм |

Конструктивные размеры скобы, мм |

|||||

D |

H |

B |

S |

L |

H |

|

Св 10,5 до 20,0 Св.20,0 до 30,0 Св.30,0 до 40,0 Св.40,0 до 50,0 Св.50,0 до 60,0 Св. 60,0 до 70,0 Св.70,0 до 85,0 Св. 85,0 до 100,0 |

60 75 95 110 125 140 160 180 |

55 68 82 95 105 118 135 150 |

15 16 17 17 17 18 18 18 |

4 4 5 5 5 6 6 6 |

18 20 22 24 26 28 32 36 |

24 30 37 44 50 50 55 59 |

Рис 4.

Калибр-скоба листовая с пластинками из твердого сплава

1-скоба;

2-ручка-накладка ГОСТ 18369-73

3-пластина гладкая

4-пластина ступенчатая

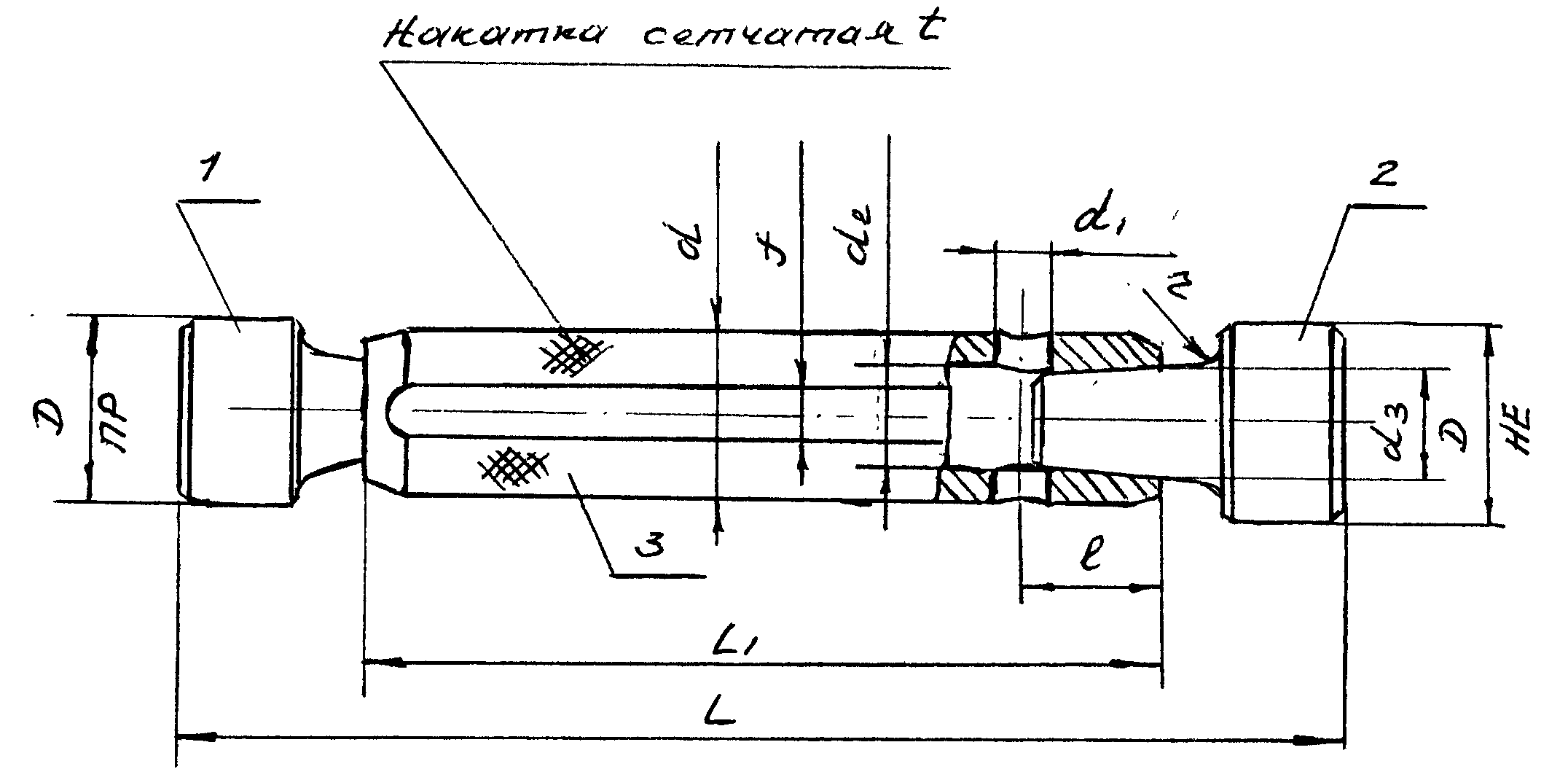

Для контроля отверстий используют гладкие предельные калибры-пробки. Конструкция калибров-пробок двусторонних со вставками в таблице ГОСТ 14807-69…..ГОСТ 14821-69 и показана на рисунке 5, таблица 6.

Таблица №6

Номинальные размеры отверстия, D мм |

Конструктивные размеры, мм |

||||||||

L |

L1 |

d |

d1 |

d2 |

d3 |

l |

f |

r |

|

Св.10 до 14 Св.14 до 18 Св.18 до 24 Св.24 до 30 Св.30 до 40 Св.40 до 50 Св. 50 до 60

|

86 102 114 132 140 161 185 |

60 70 80 90 90 100 100 |

10 13 16 20 24 28 32 |

5 6 7 7 8 9 10 |

5,5 7,5 10,5 14,5 17 20 25 |

7 9 12 16 20 24 28 |

15,5 17 18,5 21,5 23,5 27 30 |

5 6 7 8 8 9 9 |

1 1,6 2 2 2 3 3

|

Рис 5. Калибр-пробка двусторонняя

1 – вставка проходная (ПР)

2 – вставка непроходная (НЕ)

3 – ручка

ГОСТ 24853-81 (СТ СЭВ 157-75) на гладкие предельные калибры устанавливает следующие допуски на изготовление:

Н – рабочих калибров-пробок для отверстий;

Н1 – рабочих калибров-скоб для валов;

Нр – контрольных калибров для скоб.

Для проходных калибров, которые в процессе контроля изготавливаются, кроме допуска на изготовление, предусматривает допуск на износ (у – для пробок и у1 – для скоб).

Исполнительные размеры калибров определяют по формулам, приведенным в табл.1 и 2 ГОСТ 24853-81.

Исполнительными называют предельные размеры калибра, по которым изготавливают новый калибр. Для определения этих размеров на чертеже калибра-скобы проставляют наименьший предельный размер с положительным отклонением; для калибра пробки и контрольного калибра – их наибольший предельный размер с отрицательным отклонением, т.е. отклонение на чертеже проставляется в «тело» калибра, что обеспечивает максимум металла на изготовление и большую вероятность получения годных калибров.