3. Приготовление бетонной смеси и ее свойства.

Запроектированный номинальный состав, пересчитанный на производственный со; став бетонной смеси, передают на завод для изготовления изделий или конструкций. На бетонном заводе в соответствии с заданным составом производится дозирование путем отвешивания (реже объемного отмеривания) принятых исходных материалов — цемента,

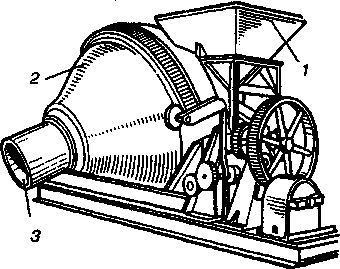

Рис. 1.4. Бетоносмеситель стационарный:

/ — бункер; 2 — барабан; 3 — выгрузочное отделение песка, щебня, воды и др.

Дозирование осуществляют с помощью автоматических, реже ручных дозаторов. Порции материалов по проектному составу направляют в бетоносмесительные машины с принудительным или свободным (гравитационным) смешиванием отдозированных материалов. Емкости бетоносмесителей колеблются от 100 до 250 л в передвижных (рис. 1.3) и от 250 до 4500 л в стационарных установках (рис. 1.4). Чем менее подвижными, жесткими ожидаются смеси, тем целесообразнее использовать принудительное перемешивание, осуществляемое с помощью противоточных или роторных бетоносмесителей. Главным смешивающим органом в них служат лопасти или лопатки, а смесь размещается в горизонтальных чашах при периодическом выпуске смеси или в цилиндрических барабанах — при непрерывном действии смесителя. Бетоносмесители непрерывного действия имеют большую производительность (до 120 м3/ч) и меньшую удельную затрату электроэнергии, чем бетоносмесители периодического действия.

При изготовлении мелкозернистых и песчаных бетонных смесей нередко используют и другие типы смесителей, например шнековые с приводным горизонтальным валом, размещенным вдоль лотка, или струйные непрерывного действия с перемешиванием в кипящем» слое в зоне электрического поля во встречных потоках противоположно направленных струй сжатого воздуха. Процессы Дозирования, загрузки и перемешивания контролируют электропневматической системой, особенно на стационарных заводах.

Хорошо перемешанная, однородная бетонная смесь выгружает, ся в бункер или транспортную емкость (автомобильные вагонетки бадьи, бетононасосы, трубопроводы и др.). Если смесь обладает высокой пластичностью, то в пути следования к месту ее укладки предусматриваются специальные меры для предотвращения расслаивания, например дополнительное перемешивание или транспортирование сухой смеси с внесением расчетной порции воды в пути следования к объекту, введение добавочных веществ — минеральных, пластифицирующих и др.

При выходе из смесительного аппарата фактический объем бетонной смеси значительно меньше суммы объемов применяемых материалов, как компонентов смеси. Так, если сумму объемов исходных сухих материалов бетонной смеси обозначить как x+y+z, то фактический объем (Кб) бетонной смеси составит Кб = r(x+y+z), где г < 1 называется коэффициентом выхода бетона. В зависимости от состава бетона коэффициент выхода колеблется в пределах от 0,55 до 0,75. Такое снижение фактического объема бетона по сравнению с суммой объемов сухих материалов объясняется тем, что часть песка и тем более цемент размещаются в межзерновом пространстве крупного заполнителя. При назначении емкости бетоносмесителя необходимо принимать не менее суммы объемов сухих материалов, т. е. (x+y+z) литров, так как поступающие сухие материалы занимают до перемешивания объем, почти равный сумме их объемов в отдельности. С учетом коэффициента выхода рассчитывают количество (п) замесов в бетоносмесителе данной емкости (а) для получения определенного количества бетонной смеси (В), а именно: п = В/(га).

Подобно другим конгломератным смесям, бетонная представляет собой дисперсную систему, в которой в роли дисперсионной среды выступает цементное тесто, а твердой дисперсной фазой является механическая смесь мелких и крупных заполнителей. Если при необходимости в бетонную смесь были добавлены порошкообразный наполнитель или иной микродисперсный компонент, растворимый или нерастворимый в воде, то они, являясь по размеру частиц соизмеримыми с частицами цемента, относятся к дисперсионной среде. Понятно, что эта среда является микрогетерогенной, поэтому после отвердевания в бетоне она образует цементный камень сложного состава, называемый, по выражению проф. В.Н. Юнга, микробетоном. На стадии проектирования состава бетонной смеси предусматривается, чтобы все компоненты в бетонной смеси находились на возможно более малых расстояниях друг от друга, с тем чтобы на микро- и макроуровнях полнее проявлялись внутренние силы взаимодействия частиц. Особенно важно, чтобы была обеспечена оптимизация структуры бетонной смеси, при которой цементное тесто образует непрерывную пространственную сетку (матрицу) в смеси при минимальном отношении массы жидкой (В) и твердой (Ц, Т) фаз (В/Ц или В/Т) и принятых технологических условиях изготовления и применения бетонной смеси. Если снижение этого фазового отношения продолжить, то неизбежно образование дискретности /прерывистости) пленки водной среды на высокоразвитой поверхности частиц цемента и других микронаполнителей. Оптимизация заключается и в том, что полученная бетонная смесь однородна по пространственному расположению в ней микро- и макрочастиц. Кроме того, заполнители образуют достаточно плотную смесь, что желательно для снижения расхода вяжущего вещества и стоимости бетона.

Бетонная смесь направляется для формования из нее изделий или конструкций (монолитных или сборных). Если параметры последующих технологических операций (транспортирования, формования, уплотнения) с бетонной смесью были учтены на стадии проектирования ее состава, то эти операции не вызывают каких-либо неожиданностей в поведении смеси. Она транспортируется, без расслаивания и разрывов в потоке, формуется и уплотняется без необходимости увеличения или снижения интенсивности механических воздействий, кроме тех, которые были учтены на стадии проектирования состава бетонной смеси. Минимум неожиданностей возникает на стадии тепловлажностной обработки отформованных изделий и конструкций, поскольку реальные ее режимы были по возможности учтены на стадии проектирования состава бетона.

Однако в производственных условиях всегда возможны отклонения от технологических параметров и режимов, принятых при проектировании состава смеси. В результате таких отклонений бетонная смесь может оказаться недостаточно подвижной и удобообрабатываемой на какой-либо стадии производственного цикла. Особенно важно иметь подвижные смеси при изготовлении армированных изделий. Чтобы уменьшить связанные с этим технологические дефекты в изделиях (конструкциях), контролируют реологические характеристики бетонной смеси. Простейшими и имеющими, в известной мере, физический смысл реологическими характеристиками на производстве и в лабораториях приняты в настоящее время подвижность и жесткость бетонной смеси, косвенно отражающие ее вязкостные свойства. Если показатели этих свойств поддерживать в заданном пределе допустимых отклонений, технологический процесс изготовления изделий (конструкций) окажется нормальным и бездефектным.

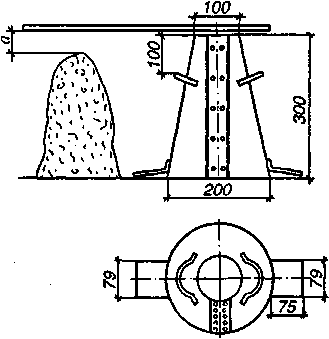

Подвижность отражает способность бетонной смеси, которой бьша предварительно придана некоторая условная форма, например правильного усеченного конуса, деформироваться под влиянием собственной тяжести, расплываясь или осаживаясь и приобретая иную форму или сохраняя ее при других размерах. Подвижность бетонной смеси измеряют с помощью стандартного металлического конуса (рис. 1.5), который заполняют испытуемой смесью с послойным уплотнением. При осторожном подъеме металлической формы бетонный конус осаживается под собственной тяжестью. Если величина осадки конуса находится в пределах 2—4 см, то смеси относят к малоподвижным, 4—12 см — к подвижным и более 12 см — к текучим (литым). При осадке конуса, равной нулю, смесь — жесткая, и тогда ее удобоукладываемость оценивается с помощью специального прибора для определения условного показателя жесткости.

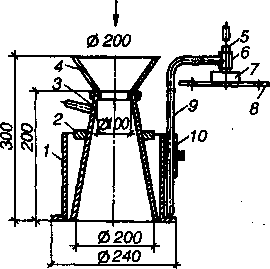

Жесткость бетонной смеси характеризуют продолжительностью (с) вибрирования на стандартной виброплощадке (частота колебаний 3000 колебаний в минуту, амплитуда колебаний — 0,5 мм), необходимого для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости (рис. 1.6). Цилиндрическое кольцо прибора, внутренний диаметр которого 240 мм, устанавливают и жестко закрепляют на лабораторной виброплощадке. В кольцо вставляют и жестко закрепляют стандартный конус высотой 200 мм, который заполняют бетонной смесью в установленном по стандарту порядке и после этого снимают. Диск прибора с помощью штатива опускают на поверхность отформованного конуса бетонной смеси. Затем одновременно включают виброплощадку и секундомер и наблюдают за выравниванием и уплотнением бетонной смеси в цилиндре. Секундомер останавливают, как только начнется выделение цементного теста из двух отверстий диска.

Рис. 1.5. Прибор для определения подвижности бетонной смеси (стандартный конус): а — осадка конуса, см

Продолжительность виброуплотнения является характеристикой жесткости бетонной смеси. В целях большей точности измерения жесткости из одной пробы бетонной смеси вычисляют среднее двух определений.

Рис. 1.6. Прибор для определения жесткости бетонной смеси: 7 — форма; 2 — упоры для крепления конуса; 3 — конус; 4 — воронка; 5 — штанга. 6 — втулка; 7 — втулка для крепления дис' ка; 8 — диск с шестью отверстиями; 9 "" штатив; 10 — зажим штатива

К особо жестким относят смеси при времени вибрации 13 с и более, к жестким — 5—12 с, к малоподвижным — менее 5 с.

Показатели подвижности и жесткости назначают с учетом густоты расположения арматуры, характера изделия, средств уплотнения и др. Так, например, при изготовлении тонкостенных густоармированных конструкций осадку конуса принимают 4—6 см, а при транспортировании смеси по трубам с помощью насосных установок показатель подвижности увеличивают до 8—10 см.

Регулирование указанных реологических характеристик бетонной смеси достигается правильным проектированием состава, а при необходимости — введением в смесь пластифицирующих и других химических добавок. Их количество строго обосновывается, поскольку оно влияет на проектный состав бетона.