- •Содержание

- •Введение

- •2. Кинематические расчеты привода. Выбор двигателя.

- •2.1. Выбор двигателя.

- •2.1.5. Выбор двигателя

- •2.2. Определение передаточного числа привода.

- •2.3. Проверка двигателя на перегрузку.

- •2.4. Определение допустимых отклонений параметров.

- •2.5. Определение кинематических параметров привода.

- •2.6. Определение силовых параметров привода.

- •Эскизный проект

- •3. Выбор материала зубчатых колес

- •4. Определение допускаемых напряжений.

- •4.1. Назначение срока службы редуктора и количества капитальных ремонтов привода.

- •4.2. Определение допускаемых напряжений при контакте и изгибе в зацеплении зубчатых передач.

- •4.3. Определение допускаемых контактных напряжений в зацеплении зубчатых передач.

- •4.4 Определение допускаемых напряжений изгиба в зацеплении зубчатых передач.

- •5. Расчет прямозубой конической передачи

- •5.1. Проектный расчет

- •5.2. Проверочный расчет зубчатой передачи.

- •6. Расчет открытой передачи

- •6.1. Проектный расчет.

- •6.2. Проверочный расчет.

- •6.2. Параметры клиноременной передачи

- •7. Вычисление действующих сил в механизмах.

- •7.1. Определение сил в зацеплении закрытых передач.

- •7.2. Определение консольных сил

- •7.3. Силовая схема нагружения валов редуктора

- •8. Разработка чертежа общего вида редуктора.

- •8.1.. Определение геометрических параметров ступеней валов.

- •7.4. Предварительный выбор подшипников качения.

- •7.5. Разработка чертежа общего вида редуктора.

- •10.1. Быстроходный вал.

- •10.2. Тихоходный вал.

- •Технический проект

- •11. Разработка чертежа общего вида привода.

- •11.1. Зубчатые колеса.

- •11.2. Шкив открытой передачи.

- •11.3. Выбор соединений.

- •11.4. Схемы установки подшипников.

- •11.5. Конструирование корпуса редуктора.

- •11.6. Выбор муфты.

- •11.7. Смазывание. Смазочные устройства

- •12. Проверочные расчеты

- •12.1. Проверочный расчет шпонок

- •13. Расчет технического уровня редуктора.

- •14.2. Зубчатое колесо.

- •Заключение

- •Список используемой литературы

6.2. Проверочный расчет.

6.2.1. Проверка прочности одного клинового ремня по максимальным напряжениям в сечении ведущей ветви σmax , Н/мм2.

σmax = σl + σи + σv [σ]p = 7,98 < 10 Н/мм2

где σl – напряжение растяжения:

![]() Н/мм2

Н/мм2

где А = 140 мм2 – площадь сечения;

σи – напряжение изгиба:

![]() Н/мм2

Н/мм2

где EИ = 80 Н/мм2 – модуль продольной упругости при изгибе для прорезиненных ремней;

σv – напряжения от центробежных сил:

σv = ρv210-6 = 0,0034 Н/мм2

где ρ = 1300 кг/мм3 – плотность материала ремня.

6.2. Параметры клиноременной передачи

Таблица 6.2.1. Сводная таблица.

Параметр |

Значение |

Параметр |

Значение |

Тип ремня |

клиновой |

Частота пробегов ремня U, 1/с |

0,5 |

Сечение ремня |

Нормальное Б (А=140 мм2) |

Диаметр ведущего шкива d1 |

63 мм |

Количество ремней z |

2 |

Диаметр ведомого шкива d2 |

280 мм |

Межосевое расстояние а |

195 мм |

Максимальное напряжение σmax , Н/мм2 |

7,98 |

Длина ремня l |

1000 мм |

Предварительное натяжение ремня F0 , Н |

420 |

Угол обхвата малого шкива α1, град. |

160 |

Сила давления ремня на вал Fоп , Н |

796 |

7. Вычисление действующих сил в механизмах.

7.1. Определение сил в зацеплении закрытых передач.

Редукторные валы испытывают два вида деформации – изгиб и кручение. Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом зацеплении закрытой передачи и консольными силами со стороны открытых передач и муфт.

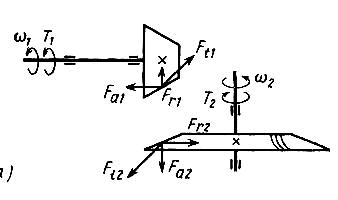

На рисунке 7.1 представлена схема сил в зацеплении конической передачи. За точку приложения сил принят полюс зацепления в средней плоскости колеса.

Значения сил определяются по таблице 7.1.

Рис. 7.1.1. Схема сил в зацеплении конической прямозубой передачи

Таблица 7.1.1. Силы в зацеплении закрытой передачи

Вид передачи |

Силы в зацеплении |

Значение силы, Н |

|

на шестерне |

на колесе |

||

Коническая прямозубая |

Окружная |

|

|

Радиальная |

|

|

|

Осевая |

|

|

|

где

![]() - коэффициент радиальной силы;

- коэффициент радиальной силы;

![]() - коэффициент осевой силы

- коэффициент осевой силы

7.2. Определение консольных сил

В данной работе конструируется открытая ременная передача, определяющая консольную нагрузку на выходном конце вала (Fоп = 796 Н – см. п. 6.2). Кроме того, консольная нагрузка вызывается муфтой, соединяющей двигатель с редуктором.

Консольная сила от муфты:

![]() Н

Н

F![]() =125

=125![]() =1184,27

H

=1184,27

H![]()

![]()

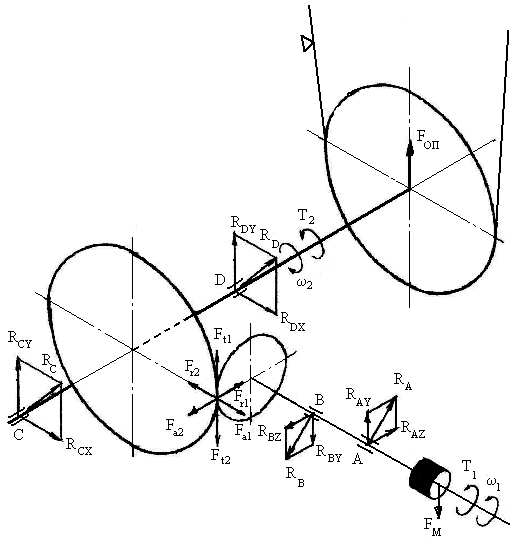

7.3. Силовая схема нагружения валов редуктора

Силовая схема нагружения валов имеет целью определить направление сил в зацеплении редукторной пары, консольных сил со стороны открытых передач и муфты, реакций в подшипниках, а также направление вращающих моментов и угловых скоростей валов.

Силы Ft1 и Ft2 направлены так, чтобы моменты этих сил уравновешивали вращающие моменты Т1 и T2 приложенные к валам редуктора со стороны двигателя и рабочей машины: Ft1 направлена противоположно вращению шестерни, а Ft2 - по направлению вращения колеса.

Консольная сила от ременной передачи Fon перпендикулярна оси вала и направлена вертикально. Консольная сила от муфты FM перпендикулярна оси вала и направлена противоположно силе Ft1, что увеличит напряжения и деформацию вала.

Рисунок 7.3.1. Схема нагружения валов конического одноступенчатого редуктора.

Таблица 7.3.1. Сводная таблица

Параметр |

Шестерня |

Колесо |

|

Ft, Н |

298 |

||

Fr,Н |

133,625 |

312,791 |

|

Fa, Н |

312,791 |

133,625 |

|

FОП, Н |

FM,Н |

196 |

36 |

T, Нм |

7,1 |

34,1 |

|

ω, с-1 |

73,3 |

14,66 |

|

Радиальные реакции в подшипниках быстроходного и тихоходного валов направлены противоположно направлению окружных (Ftl и Ft2) и радиальных (Frl и Fr2) сил в зацеплении редукторной передачи. Точка приложения реакции — середина подшипника. Реакции от действия консольных нагрузок геометрически сложены с реакциями от сил зацепления. Реакции обозначить буквой R с индексом, указывающим данный подшипник.