- •Содержание

- •Введение

- •2. Кинематические расчеты привода. Выбор двигателя.

- •2.1. Выбор двигателя.

- •2.1.5. Выбор двигателя

- •2.2. Определение передаточного числа привода.

- •2.3. Проверка двигателя на перегрузку.

- •2.4. Определение допустимых отклонений параметров.

- •2.5. Определение кинематических параметров привода.

- •2.6. Определение силовых параметров привода.

- •Эскизный проект

- •3. Выбор материала зубчатых колес

- •4. Определение допускаемых напряжений.

- •4.1. Назначение срока службы редуктора и количества капитальных ремонтов привода.

- •4.2. Определение допускаемых напряжений при контакте и изгибе в зацеплении зубчатых передач.

- •4.3. Определение допускаемых контактных напряжений в зацеплении зубчатых передач.

- •4.4 Определение допускаемых напряжений изгиба в зацеплении зубчатых передач.

- •5. Расчет прямозубой конической передачи

- •5.1. Проектный расчет

- •5.2. Проверочный расчет зубчатой передачи.

- •6. Расчет открытой передачи

- •6.1. Проектный расчет.

- •6.2. Проверочный расчет.

- •6.2. Параметры клиноременной передачи

- •7. Вычисление действующих сил в механизмах.

- •7.1. Определение сил в зацеплении закрытых передач.

- •7.2. Определение консольных сил

- •7.3. Силовая схема нагружения валов редуктора

- •8. Разработка чертежа общего вида редуктора.

- •8.1.. Определение геометрических параметров ступеней валов.

- •7.4. Предварительный выбор подшипников качения.

- •7.5. Разработка чертежа общего вида редуктора.

- •10.1. Быстроходный вал.

- •10.2. Тихоходный вал.

- •Технический проект

- •11. Разработка чертежа общего вида привода.

- •11.1. Зубчатые колеса.

- •11.2. Шкив открытой передачи.

- •11.3. Выбор соединений.

- •11.4. Схемы установки подшипников.

- •11.5. Конструирование корпуса редуктора.

- •11.6. Выбор муфты.

- •11.7. Смазывание. Смазочные устройства

- •12. Проверочные расчеты

- •12.1. Проверочный расчет шпонок

- •13. Расчет технического уровня редуктора.

- •14.2. Зубчатое колесо.

- •Заключение

- •Список используемой литературы

4.4 Определение допускаемых напряжений изгиба в зацеплении зубчатых передач.

4.4.1. Эквивалентное число циклов нагружения деталей за срок службы.

для шестерни и колеса:

где m=6 - показатель степени при Н≤350НВ

Так как NFE 4 ·106, то принимаем NFE = 4 ·106.

4.4.2. Базовое число циклов перемены напряжений.

Для зубчатой передачи NFO = 4 ·106.

4.4.3. Коэффициент долговечности при действии изгибных напряжений.

для шестерни и колеса:

при Н≤350НВ - 1 ≤КFL i≤2,08;

4.4.4. Допускаемые изгибные напряжения, соответствующие пределу выносливости [σ]FO и рабочему режиму передачи [σ]Fi .

Таблица 4.4.4.1. Допускаемые изгибные напряжения.

Передача |

Параметр |

Н≤350НВ |

коническая |

[σ]FO1 [σ]FO2 |

1,03 НВср= 1,03 285,5 = 294,065 1,03 НВср= 1,03 248,5 = 255,955 |

[σ]Fi1 [σ]Fi2 |

КFL [σ]FO= 1 294,05 = 294,05 КFL [σ]FO= 1 255,95 = 255,955 |

|

[σ]Fрас |

min{[σ]Fi2}= 255,955 |

|

Так как передача работает в реверсивном режиме, то полученное значение допускаемого напряжения [σ]Fрас уменьшаем на 25%: [σ]Fрас1 = 0,75 294,065 = 220,55 [σ]Fрас2 = 0,75 255,955 = 191,97 |

||

Использование данной методики расчетов позволяет учитывать переменность нагрузки соответствующим выбором допускаемых напряжений. Введение эквивалентных значений циклов перемены напряжений заменяет переменную нагрузку постоянной, но детали приобретают ту же степень усталостных повреждений. Это упрощает проектировочные расчеты на последующих стадиях разработки механических передач.

Таблица 4.4.4.2. Сводная таблица механических характеристик передачи.

Передача |

Элемент передачи |

Марка материала |

Dпред |

Термообработка |

HBср |

σ-1 |

σв |

σт |

[σ]Hрас |

[σ]Fрас |

Sпред |

Н/мм2 |

|||||||||

Коническая |

Шестерня |

40Х |

125 125 |

У |

285,5 |

410 |

900 |

750 |

514,3 |

220,55 |

Колесо |

40X |

248,5 |

375 |

790 |

640 |

191,97 |

||||

5. Расчет прямозубой конической передачи

5.1. Проектный расчет

5.1.1. Исходные данные для расчета:

крутящий момент на выходном колесе Т2 = 34,1 Нм;

частота вращения шестерни n1 = 700 об/мин;

частота вращения колеса n2 = 140 об/мин;

передаточное число передачи uзп = n1 / n2 = 700 / 140 = 5

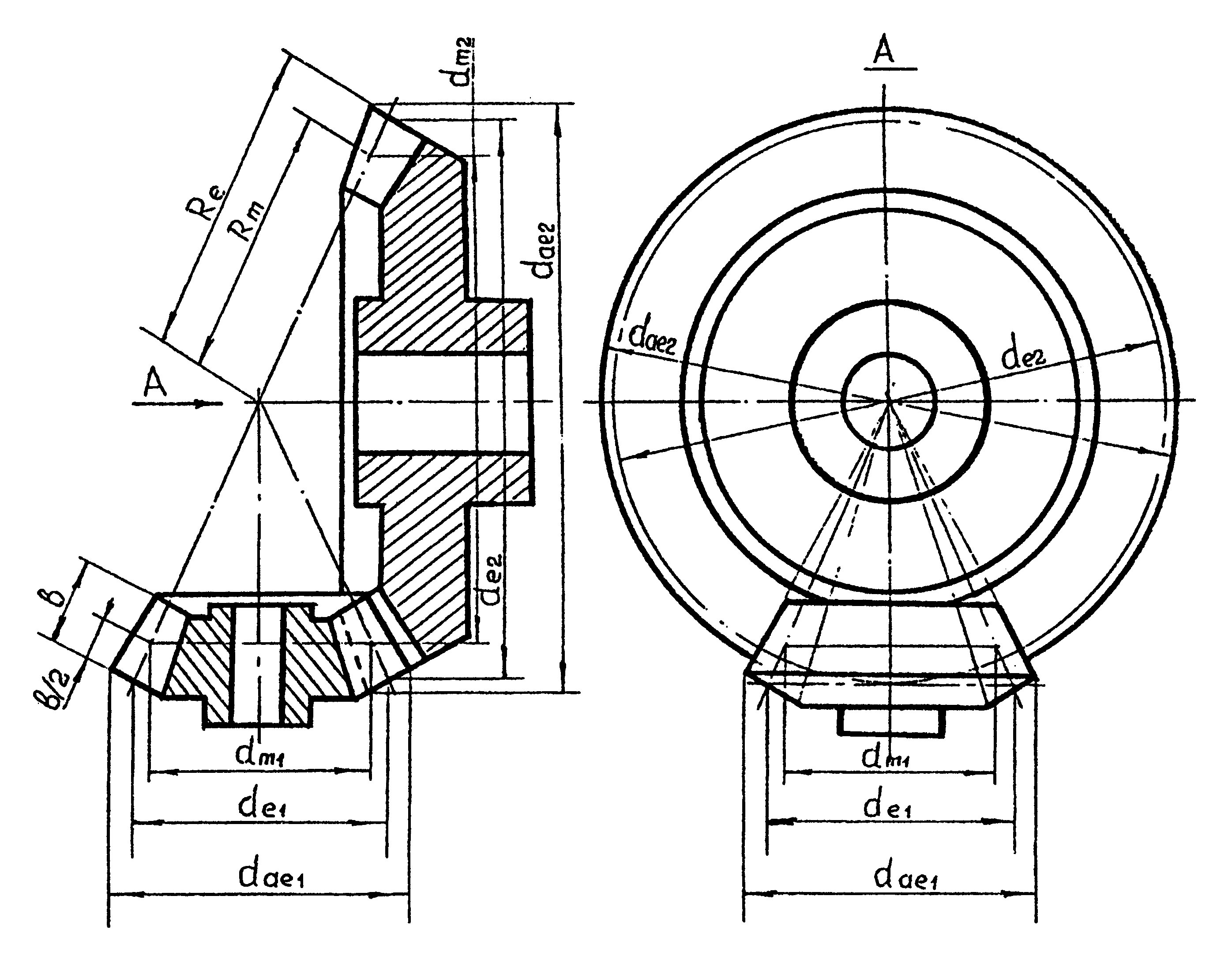

Основной габаритной характеристикой конической зубчатой передачи является средний делительный диаметр выходного колеса dm2, ориентировочную величину которого определяем по формуле:

dm2 = Kзк M (T2)1/3 Kk = 228.65 мм

где Kзк = 1 – коэффициент для передач с прямыми зубьями;

M = (600 / σHP)2/3 = (600 / 463)2/3 = 1,108 – параметр, уточняющий прочностную характеристику материала

где σHP = 463 МПа – допускаемое контактное напряжение на рабочих поверхностях зубьев;

Kk = 47,98 – коэффициент, назначаемый в зависимости от коэффициента ширины колеса KBe (Принимаем KBe = 0,2.).

5.1.2. Определение характеристик и размеров шестерни и колеса.

Назначаем числа зубьев шестерни и колеса:

z1 = 17;

z2 = 17 uзп = 85.

Находим ориентировочное значение среднего окружного модуля:

m’nm = d’m2 / z2 =255/85=3 мм

округляем его до стандартного значения mnm = 3 мм.

Корректируем значение среднего делительного диаметра колеса и определяем средний делительный диаметр шестерни:

dm2 = mnm z2 = 255 мм

dm1 = mnm z1 =51 мм

Углы делительных конусов:

δ’2 = arctg uзп = arctg 5 = 78.40;

δ’1 = 90° – 78.40° = 11.20°;

Внешний окружной модуль:

mte = mnm /(1 - 0,5 KBe) = 3 мм;

Внешние делительные диаметры:

de1 = dm1 /(1 - 0,5 KBe) = 33.56 мм;

de2 = dm2 /(1 - 0,5 KBe) =255 мм

Внешнее конусное расстояние:

Re = 0,5 mte (z12 + z22)1/2 = 143,03мм;

Ширина зубчатого венца:

b2 = Кве Re ≤ 10 de1 / z1= 30 мм

Принимаем b2 = 17 мм

Среднее конусное расстояние:

Rm = Re – 0,5 b2 = 128,03 мм;

Коэффициенты среднего нормального смещения:

xn1 = 2 (1- uзп -2)(1/ z1)1/2 = 0,36;

xn2 = - xn1 = -0,36;

Высоты ножек зубьев в среднем сечении:

hfm1 = (1,25 - xn1) mnm = (1,25 – 0,36) 1,5 = 1,1 мм;

hfm2 = (1,25 - xn2) mnm = (1,25 + 0,36) 1,5 = 2,3 мм;

Внешние диаметры:

dae1 = de1 + 1,64 (1+ xn1) mte cos δ’1° = 51 мм;

dae2 = de2 + 1,64 (1 + xn2) mte cos δ’2° = 255мм.

Рисунок 5.1.2.1. Зацепление зубчатого конического колеса и шестерни.