- •Содержание

- •Введение

- •2. Кинематические расчеты привода. Выбор двигателя.

- •2.1. Выбор двигателя.

- •2.1.5. Выбор двигателя

- •2.2. Определение передаточного числа привода.

- •2.3. Проверка двигателя на перегрузку.

- •2.4. Определение допустимых отклонений параметров.

- •2.5. Определение кинематических параметров привода.

- •2.6. Определение силовых параметров привода.

- •Эскизный проект

- •3. Выбор материала зубчатых колес

- •4. Определение допускаемых напряжений.

- •4.1. Назначение срока службы редуктора и количества капитальных ремонтов привода.

- •4.2. Определение допускаемых напряжений при контакте и изгибе в зацеплении зубчатых передач.

- •4.3. Определение допускаемых контактных напряжений в зацеплении зубчатых передач.

- •4.4 Определение допускаемых напряжений изгиба в зацеплении зубчатых передач.

- •5. Расчет прямозубой конической передачи

- •5.1. Проектный расчет

- •5.2. Проверочный расчет зубчатой передачи.

- •6. Расчет открытой передачи

- •6.1. Проектный расчет.

- •6.2. Проверочный расчет.

- •6.2. Параметры клиноременной передачи

- •7. Вычисление действующих сил в механизмах.

- •7.1. Определение сил в зацеплении закрытых передач.

- •7.2. Определение консольных сил

- •7.3. Силовая схема нагружения валов редуктора

- •8. Разработка чертежа общего вида редуктора.

- •8.1.. Определение геометрических параметров ступеней валов.

- •7.4. Предварительный выбор подшипников качения.

- •7.5. Разработка чертежа общего вида редуктора.

- •10.1. Быстроходный вал.

- •10.2. Тихоходный вал.

- •Технический проект

- •11. Разработка чертежа общего вида привода.

- •11.1. Зубчатые колеса.

- •11.2. Шкив открытой передачи.

- •11.3. Выбор соединений.

- •11.4. Схемы установки подшипников.

- •11.5. Конструирование корпуса редуктора.

- •11.6. Выбор муфты.

- •11.7. Смазывание. Смазочные устройства

- •12. Проверочные расчеты

- •12.1. Проверочный расчет шпонок

- •13. Расчет технического уровня редуктора.

- •14.2. Зубчатое колесо.

- •Заключение

- •Список используемой литературы

11.6. Выбор муфты.

Для соединения выходного конца двигателя и быстроходного вала применена упругая муфта с торообразной оболочкой. Муфта проста по конструкции и обладает высокой податливостью, что позволяет применять её при переменных ударных нагрузках, а также при значительных кратковременных перегрузках.

Материал полумуфты — сталь СтЗ (ГОСТ 380—88); материал упругой оболочки — резина с пределом прочности при разрыве не менее 10 Н/мм2.

Полумуфта установлена на конусный конец вала, что позволяет использовать муфту при больших нагрузках, работе с толчками, ударами и при реверсивной работе.

Для предотвращения осевого перемещения полумуфты используется круглая шлицевая гайка и многолапчатая шайба.

11.7. Смазывание. Смазочные устройства

Смазывание зубчатого зацепления и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибраций.

При смазывании зубчатого зацепления применяется способ непрерывного смазывания жидким маслом картерным непроточным способом (окунанием).

Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях σн и фактической окружной скорости колес v (для σн = 514,3 Н/мм2 и v = 1,8 м/с применяется сорт масла И – Г – А – 68: где И — индустриальное; Г — для гидравлических систем; А — масло без присадок; 68 — класс кинематической вязкости (кинематическая вязкость при 40оС составляет 61 – 75 мм2/с))

Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяют из расчета 0,4...0,8 л масла на 1 кВт передаваемой мощности.

Определение уровня масла при окунании в масляную ванну колеса:

mmn hм 0,25de2

1,5 hм 65,8 мм

В коническом редукторе должны быть полностью погружены в масляную ванну зубья конического колеса, поэтому принимаем hм = 20 мм.

Уровень масла, находящееся в корпусе редуктора, контролируется круглым маслоуказателем.

При работе передачи масло постепенно загрязняется продуктами износа деталей передачи. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусмотрено сливное отверстие, закрываемое пробкой с конической резьбой.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутренняя полость корпуса сообщена с внешней средой путем установки отдушины в смотровом люке.

12. Проверочные расчеты

После завершения конструктивной компоновки редуктора проводят ряд проверочных расчетов, которые должны подтвердить правильность принятых конструкторских решений.

12.1. Проверочный расчет шпонок

Проверка шпонок производится на смятие.

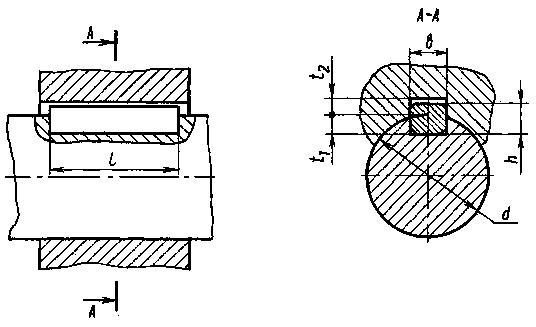

Рисунок 11.1. Шпоночное соединение.

12.1.1. Проверка шпонки тихоходного вала — под элементом открытой передачи.

Параметры шпонки: b = 5 мм; h = 5 мм; l = 10 мм; t1 = 3 мм; t2 = 2,3 мм.

Условие прочности:

![]()

![]() Н/мм2

Н/мм2

[σ]см = 110 - 190 Н/мм2 – допускаемое напряжение на смятие, при колебаниях нагрузки уменьшаем [σ]см на 25%: [σ]см = 110 0,75 = 82,5 Н/мм2;

![]() мм2 – площадь смятия:

мм2 – площадь смятия:

где lp = l - b = 10 – 5 = 4 мм – рабочая длина шпонки со скругленными торцами.

12.1.2.Проверка шпонки быстроходного вала — под полумуфтой.

Параметры шпонки: b = 6 мм; h = 6 мм; l = 14 мм; t1 = 3,5 мм; t2 = 2,8 мм.

Условие прочности:

![]() Н/мм2

Н/мм2

[σ]см = 82,5 Н/мм2 – допускаемое напряжение на смятие;

![]() мм2 – площадь смятия:

мм2 – площадь смятия:

где lp = l - b = 6мм – рабочая длина шпонки со скругленными торцами.

12.2. Проверочный расчет стяжных винтов

Расчет производится по наибольшей из реакций в вертикальной плоскости в опорах подшипников.

12.2.1. Определяем силу, приходящуюся на один винт:

FB = 0,5 RDy = 497,3 Н.

12.2.2. Принимаем K3=3 – коэффициент затяжки при переменной нагрузке; х = 0,27 - коэффициент основной нагрузки при соединение чугунных деталей без прокладок.

12.2.3. Определяем механические характеристики материала винтов:

Винты изготовлены из стали 35, класса точности 5.6 (первое число, умноженное на 100 определяет предел прочности σВ = 500 Н/мм2; произведение чисел умноженное на 10 определяет предел текучести σт = 300 Н/мм2; допускаемое напряжение [σ]= 0,2σт= 0,2300 = 60 Н/мм2.

12.2.4. Определяем расчетную силу затяжки винтов:

Fр = [K3 (l - x) + x]FB =1127,14 Н.

12.2.5. Определяем площадь опасного сечения винта:

![]() мм2

мм2

где dp – расчетный диаметр винта;

p = 1,75 мм – шаг резьбы.

12.2.6. Определяем эквивалентные напряжения:

![]()

![]() Н/мм2

Н/мм2