- •Введение

- •Задание на курсовой проект

- •1. Структурный анализ и синтез исполнительного механизма

- •2. Метрический и кинематический синтез и анализ исполнительного механизма

- •3. Подбор электродвигателя и выбор типа редуктора

- •3. Расчёт зубчатой передачи

- •4. Кинетостатический и динамический анализ и синтез

- •Заключение

- •Список использованной литературы

- •Опорно – смысловая карта по пм, тмм и дм основные характеристики некоторых электродвигателей по гост 01.01.63-77

3. Расчёт зубчатой передачи

3.1 Количество зубьев шестерни редуктора при nДН = 1435 об/мин назначаем z1 = 21, количество зубьев колеса z2 = z1∙ uР = 21∙ 10 = 210. Шаг зубьев р = πm = 3,14·10 = 31,4 мм. Толщина зуба и ширина впвдины S = p/2 = 15,7 мм.

3.2 Размеры шестерни:

диаметр начальной (делительной) окружности d1 = mz1 = 10·21 = 210 мм;

диаметр окружности вершин df1 = m(z1 + 2) = 10(21 + 2) = 230 мм;

диаметр окружности впадин da1 = m(z1 − 2,5) = 10(21 – 2,5) = 185 мм;

диаметр основной окружности dв1 = mz1cosα = 10·21cos 20º ≈ 197,4 мм;

толщина венца В1 = 10 m = 100 мм.

Размеры колеса:

диаметр начальной (делительной) окружности d2 = mz2 = 10·210 = 2100 мм;

диаметр окружности вершин df2 = m(z2 + 2) = 10·212 = 2120 мм;

диаметр окружности впадин dа2 = m(z2 − 2,5) = 10·209,5 = 2095 мм;

диаметр основной окружности dв2 = mz2cos α = 10·2120 cos 20º = 1974 мм;

толщина венца В2 = 0,9m = 9 мм.

Межосевое расстояние:

aw12 = 0,5(d1 + d2) = 0,5(210 + 2100) = 1155 мм.

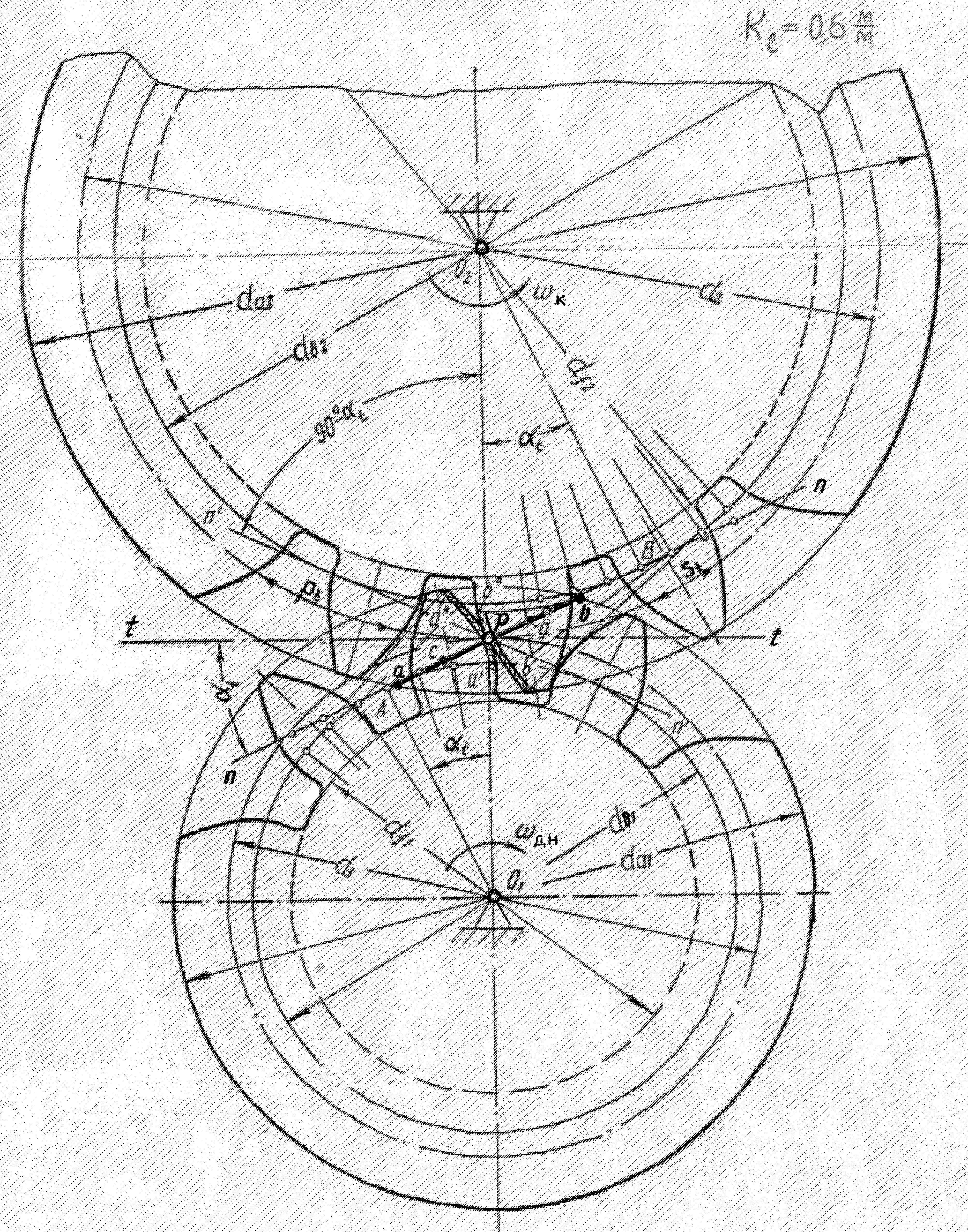

3.3 Упрощённая картина зубчатого зацепления представлена на чертеже в вычислительном масштабе Кl = 1,2 мм/мм. Здесь:

О1О2 – линия центров колёс; Р – полюс зацепления, точка на линии центров касания делительных окружностей; tt – перпендикуляр к линии центров , проведённый через полюс; nn – линия зацепления, след точки контакта зубьев от точки a до точки b, проходящая под углом αt , равном 200, к линии tt; ab – рабочая часть линии зацепления; точка a – точка пересечения линии nn и окружности вершин df2, точка b – точка пересечения линии nn и окружности вершин df1.

3.4 Одна из главных качественных и количественных характеристик зацепления, определяющая его работоспособность, плавность поворота колёс, нагрузочную способность – коэффициент одновременности зацепления или коэффициент перекрытия. Он показывает, сколько в среднем пар зубьев колёс находится в зацеплении за время прохождения точкой контакта зубьев рабочая часть линии зацепления ab. Расчётное значение коэффициента перекрытия:

ε = (z1 /2π){tg[arc cos (dв1/ da1) – tg α]}+ (z2 /2π){tg[arc cos (dв2/ da2) – tg α]} =

(21 /6,28){tg[arc cos (197,4/230) – tg 200]}+ (210 /6,28){tg[arc cos (/ 1974) – tg 200]} ≈ 2,3.

Его значение, найденное графо-аналитически с использованием картины зацепления:

ε = ab/πm cos α ≈ 225/3,14∙10∙0,94 ≈ 2.75.

Эти значения близки друг к другу. Значение коэффициента перекрытия велико, близко к максимально возможному для прямозубых зацеплений значению 2,8. Механизм не требует высокой точности изготовления и сборки и имеет относительно высокую нагрузочную способность.

4. Кинетостатический и динамический анализ и синтез

4.1 Для последующих расчётов на прочность деталей кривошипно-ползунного механизма необходимо оценить величину реакций в сопряжениях – давлений звеньев друг на друга. Эти давления переменны. Наибольшее значение эти реакции в шарнирах имеют место при расположении кривошипа и шатуна на одной прямой и равно ≈ FРХ = 2500 Н. Наименьшее значение равно 0. Их среднее значение равно FРХ СР ≈ 0,5 FРХ ≈ 1250 Н.

4.2 Усреднённое значение давления FПН ползуна на направляющую равно, примерно, TК/x, где xC – среднее расстояние от оси поворота кривошипа до середины направляющей (xC ≈ l – r + 0,5 S ≈ 0,8 – 0,25 + 0,5∙0,5 = 0,8, м). Отсюда FПН ≈ 224/0,8 ≈ 280 Н.

Упрощённая картина зубчатого зацепления

4.3 Оценим порядок величины коэффициента полезного действия одного из сопряжений, в частности, поступательного сопряжения ползуна и направляющей стойки. При коэффициенте трения скольжения ползуна по направляющей f ≈ 0,15 средняя сила трения составит величину FТ = FПН f ≈ 280∙0,15 ≈ 42 Н, а средняя мощность силы трения PТ = FТ vС ≈ 42∙2,32 ≈ 96 Вт. Коэффициент полезного действия этой кинематической пары составит величину η = 1 − PТ/PCР ≈ 1 − 96/3190 ≈ 0,97, что практически совпадает с принятым справочным значением, равным 0,98.

4.2 Усреднённый момент инерции массы звеньев машины, мера его инерционности, от которой зависит продолжительность разгона и остановки (выбега) машины и плавность её работы, приведённый к кривошипу

IПК = IД uР2 + IПР ≈ 8,8 ·10-4 ∙102 + 0,1∙ IД ≈ 9 ·10-2 кг∙м2

(здесь IПР = IД + 0,1∙ IД ≈ 8,8 ·10-4 ∙102 + 0,1∙ IД – малая величина моментов инерции звеньев редуктора и исполнительного механизма).

4.3 Ориентировочная величина продолжительности разгона машины под нагрузкой:

где ТП = РДНК/ωДН = 3000·2/150 ≈ 40 Н∙м − пусковой момент двигателя.

Подставляя, имеем:

tР

=

![]() с.

с.

Следовательно, время разгона не выходит за пределы допустимого и разгон осуществляется достаточно, но не слишком, быстро.

4.4 Для оценки плавности движения машины находим ориентировочную величину максимальной избыточной работы за цикл, обусловленную переменностью параметров и характеристик механизма:

ΔΑ И MAX = 0,5 TЦ (PСРХ – PДН) = 0,5·0,42 (5800 − 3000) = 588 Дж.

4.5. Ориентировочное значение коэффициента неравномерности вращения:

δ = (ωКmax – ωКmin)/0,5(ωКmax – ωКmin) = ΔΑ И MAX /ω2ДН IПК = 588/1502 ∙9 ·10-2 = 0,26,

что несколько больше допустимого коэффициент неравномерности вращения [δ] = 0,1, следовательно проектируемая машина нуждается в устройстве, снижающем неравномерность хода. В качестве такого устройства можно использовать маховик или пружинный разгружатель с пружиной сжатия, имеющей расчётные характеристики, одним концом скреплённой со стойкой. А другим – с торцом ползуна так, чтобы при холостом ходе она сжималась, запасая энергию и увеличивая силу сопротивления, а при рабочем ходе она распрямлялась, отдавая энергию и уменьшая силу сопротивления.

4.6 Наибольшую силу упругой деформации пружины разгружателя принимаем следующей:

FПР = 0,5(2500 − 250) = 1125 Н.

4.7 Необходимую жёсткость С пружины находим из условия FПР = CS, откуда C = FПР /S = 1125/0,5 = 2250 Н/м.

4.8 Средняя сила сопротивления движению ползуна и её мощность при этом станут равны:

при рабочем ходе FСРХП ≈ FСРХ − 1125 = 2500 – 1125 = 1375 Н и PСРХП = 1375∙2,32 = 3190 Вт;

при холостом ходе FСХХП≈ FСХХ + 1125 = 250 + 1125 = 1375 Н и PСХХП = 1375∙2,32 = 3190 Вт.

4.9 При такой выровненной силе сопротивления максимальная избыточная работы за цикл составит величину:

ΔΑ И MAXП = 0,5 TЦ (PСХХП – PДН) = 0,5·0,42 (3190 − 3190) = 0 Дж.

4.10 Ориентировочное значение коэффициента неравномерности вращения кривошипа после установки пружинного разгружателя будет равно:

δ = ΔΑ И MAX /ω2ДН IПК ≈ 0/1502 ∙9 ·10-2 = 0,

что, естественно, меньше допустимого коэффициент неравномерности вращения [δ] = 0,1, следовательно проектируемая машина не нуждается в утяжеляющем её маховике. На практике некоторая неравномерность будет иметь место, так как выполненные расчёты усреднённые.

4.8 При движении с изменяющейся по направлению, величине или по

направлению и величине скоростью кривошипа массой mКР = qr = 5∙0,25 = 1,25 кг, шатуна массой mШ = ql = 5∙0,8 = 4 кг и ползуна массой mП = 3 кг возникают вредные силы и моменты сил инерции, дополнительно нагружающие детали механизмов машины и вызывающие колебания их относительно стойки. Силу инерции ползуна частично компенсируем с помощью пружины разгружателя, а остальные инерционные нагрузки – установкой противовеса на продолжении за стоечный шарнир кривошипа. Статический момент противовеса (произведение его массы mПР на расстояние до оси поворота кривошипа rПР) находим следующим образом:

mПР rПР = mКР 0,5r + 0,5mШ r = 1,25∙0,5∙0,25 + 0,5∙4∙0,25 = 0,8 кг∙м.

Приняв rПР = 0,1 м, получим mПР = 0,8/0,1 = 8 кг.