- •Государственное образовательное учреждение высшего профессионального образования Южно - Российский государственный технический университет

- •Содержание

- •Тема 1 Способы разрушения горных пород рабочими органами горных машин

- •Тема . Основные положения теории рабочего процесса буровых машин

- •Тема . Рабочие механизмы буровых станков. Режимы бурения и производительность буровых станков

Тема . Основные положения теории рабочего процесса буровых машин

– Теория рабочего процесса буровых машин ударного и ударно-вращательного действия

У дарное

разрушение

прочных

горных пород, происходящее

в результате внедрения лезвия инструмента.

Под

действием силы удара Ру

(Н)

лезвие заостренного под углом

а бурового инструмента (рис. ) диаметром

d

(м)

внедряется

в породу на глубину h

(м).

В массиве создается

сложное напряженное состояние: под

действием сжимающих напряжений под

разрушающей гранью инструмента образуется

уплотненное ядро из

дарное

разрушение

прочных

горных пород, происходящее

в результате внедрения лезвия инструмента.

Под

действием силы удара Ру

(Н)

лезвие заостренного под углом

а бурового инструмента (рис. ) диаметром

d

(м)

внедряется

в породу на глубину h

(м).

В массиве создается

сложное напряженное состояние: под

действием сжимающих напряжений под

разрушающей гранью инструмента образуется

уплотненное ядро из

раздробленной породы, а под действием сдвигающих напряжений, появляющихся от сил N., происходит скол частиц породы под углом 90º в сторону открытой плоскости.

Внедрение инструмента прекращается, как только силы со противления становятся равными действующей силе

![]()

где Ft —сила трения лезвия коронки о породу, Н; N— нормальная сила воздействия боковой поверхности лезвия коронки на породу, Н; К 3= 1,2…1,3 — коэффициент, учитывающий затупление лезвия коронки.

![]()

где μ1 — коэффициент трения бурового инструмента о породу; σм.б.=0,5(σсж.+ σск)— предел прочности породы при механическом способе бурения, МПа.

После подстановки значений FT и N. получим

О![]() тсюда

можно определить глубину погружения

лезвия

коронки

тсюда

можно определить глубину погружения

лезвия

коронки ![]()

При ударе по забою однодолотчатая (двух-перьевая) коронка скалывает один сектор (aba'b'), при этом за один удар по периметру скважины скалываются два участка (ab) и (а' b') суммарной длиной

![]()

После каждого удара коронка должна поворачиваться на некоторый угол, величина которого должна быть такой, чтобы

скалывались целики между следами соседних ударов. Следующий удар долото наносит по сектору (bса'е') и т. д.

Угол поворота долота после удара определяет частоту ударов за один его оборот, при котором будет отделен слой породы со всей поверхности скважины равный суммарной глубине nh погружения коронки, так как каждое перо долота за полный его оборот скалывает слой породы h со всей площади скважины.

Таким образом, потребную частоту ударов долота по забою за один его оборот можно определить из соотношения

где п — число перьев на коронке долота (n = 2 — для однодолотчатой и п = 4 — для крестовой).

Ч![]() астота

ударов за один оборот Zo

у современных станков, использующих

пневмоударники, составляет 8…15. Чем

крепче порода,

тем большее число ударов должно

приходиться на один оборот

долота. При частоте ударов пневмоударника

в секунду Z

необходимая

частота вращения бурового инструмента

n

(мин-1)

определяется

из выражения

астота

ударов за один оборот Zo

у современных станков, использующих

пневмоударники, составляет 8…15. Чем

крепче порода,

тем большее число ударов должно

приходиться на один оборот

долота. При частоте ударов пневмоударника

в секунду Z

необходимая

частота вращения бурового инструмента

n

(мин-1)

определяется

из выражения

![]()

Теоретическая скорость бурения Vб (м/мин)) определяется из выражения

![]()

Из данной формулы следует, что эффективность бурения возрастает с увеличением силы Ру и частоты ударов в секунду Z и с уменьшением угла заострения бура а, а уменьшается с увеличением диаметра инструмента d .

Под действием возрастающей от нуля силы Ру энергия единичного удара А (Дж) составит

![]()

Таким образом, эффективность разрушения породы при ударном бурении определяется следующими основными пара метрами процесса: энергией единичного удара, частотой ударов и углом поворота инструмента после каждого удара.

– Теория рабочего процесса буровых машин с шарошечными долотами

Разрушение породы при шарошечном бурении происходит в результате перекатывания зубьев шарошек по забою (рис. ). В момент касания зуба осевое усилие передается на породу соседними зубьями и частично конусом шарошки диаметром Dш через продукты разрушения. По мере перехода зуба А в вертикальное положение на него будет действовать почти линейно возрастающая сила Pi (MH), направленная вертикально вверх и находящаяся на расстоянии xот оси вращения шарошки. Сила воздействия на остальные зубья, например В, будет соответственно уменьшаться, и они прекратят разрушение породы.

Поэтому воспользуемся упрощенной моделью процесса.

Зубья шарошки периодически соприкасаются с породой, и под действием осевого усилия подачи Рос (МН) каждый из них внедряется на глубину h3 (м). Если долото имеет Zш шарошек, каждая из которых контактирует с забоем на длине L (м), то общая длина линий одновременного контакта зубьев долота с породой будет ZшL.

В следствие

вторичного дробления уже отделенной

от массива

породы общая линия контакта зубьев

шарошки еще более

увеличится и приближенно может быть

принята равной половине

диаметра долота Di

(м).

Глубину внедрения зубьев шарошки

hз

(м)

можно определить

так:

следствие

вторичного дробления уже отделенной

от массива

породы общая линия контакта зубьев

шарошки еще более

увеличится и приближенно может быть

принята равной половине

диаметра долота Di

(м).

Глубину внедрения зубьев шарошки

hз

(м)

можно определить

так:

![]()

где α — угол заострения зуба; К3=1,2…1,3 — коэффициент за тупления зуба.

Из формулы видно, что глубина внедрения зуба, а следовательно, и скорость бурения при прочих равных условиях возрастают с увеличением усилия подачи. Станки шарошечного бурения работают с осевыми усилиями подачи до 0,6 МН, выбираемыми в зависимости от диаметра скважины и крепости породы.

Отношение Pос/Di (МН/м) является удельной силой подачи, приходящейся на 1 м диаметра скважины. Опытом установлено, что производительное бурение обеспечивается при удельной силе подачи 0,7 МН/м и более. Как правило, максимальные осевые давления на 1 м диаметра долота не превышает 1,8 МН/м.

Предположим, что за один оборот буровой штанги шарошечное долото разрушит всю поверхность зуба на глубину h3. Тогда скорость шарошечного бурения (подачи) Vб.т (м/мин) при частоте вращения долота пвр (с-1) определится из выражения

![]()

где Кск≈0,5 — коэффициент, учитывающий уменьшение скоро сти бурения из-за неполного скалывания породы между зубьями.

Частота вращения долота пвр в зависимости от крепости по роды принимается равной 1,2—2,5 с-1. С увеличением частоты вращения повышается скорость бурения, но резко возрастает износ долота.

Потребное осевое усилие подачи Рос (МН) с достаточной для инженерных расчетов точностью может быть определено по эмпирической зависимости

![]()

где f — коэффициент крепости породы по шкале проф. М. М. Протодьяконова; σсж — прочность породы при одноосном сжатии, МПа.

Мощность

двигателя вращателя NBP

(кВт)

определяется по формуле ![]()

где ωвр и nвр — соответственно угловая частота и частота вращения штанги, рад/с и с-1; ηвр = 0,65…0,7 — к. п. д. передачи трансмиссии вращателя.

Момент на вращателе Мвр (кН·м) ориентировочно может быть выбран также из соотношения 0,02…0,04 кН·м на 1 кН осевого усилия на долото, однако верхний предел редко используется.

– Основные положения теории рабочего процесса породоразрушающего инструмента станков шнекового бурения

При

вращательном бурении порода разрушается

под действием осевого

усилия подачи Рос

и

крутящего момента, передаваемого станком

резцовой коронке (рис. ). При этом осевое

усилие должно

преодолеть сопротивление N i

породы

внедрению торцо вых

площадок режущих лезвий коронки даже

при их затуплении (участок aO1),

а

крутящий момент должен превысить

сопротивление

сколу участков породы, прилегающих к

передним режущим

граням резца.

i

породы

внедрению торцо вых

площадок режущих лезвий коронки даже

при их затуплении (участок aO1),

а

крутящий момент должен превысить

сопротивление

сколу участков породы, прилегающих к

передним режущим

граням резца.

Передняя грань инструмента сминает породу, в результате чего образуется ядро уплотнения А, состоящее из мелко раз дробленной породы. Усилие на лезвии и потребляемая мощность при вращении инструмента в этот момент увеличиваются до максимума, после чего происходит скол объема abсd. При этом сопротивление породы и потребляемая мощность резко снижаются до минимума, а далее цикл разрушения повторяется. Если осевое усилие на инструменте недостаточно при большом затуплении режущих лезвий, то разрушение пород будет носить характер абразивного истирания. Эффективность разрушения при этом резко снижается.

Расчеты режимных параметров бурения сводятся к определению значений осевого усилия Рос (кН), толщины стружки hc (м), скорости бурения Vб.т (м/мин) и частоты вращения шнека пвр (с-1), при которой будет обеспечена транспортировка частиц породы из скважины.

Предполагаем, что движение резца осуществляется по винтовой линии и резец — идеально жесткое тело.

Вращаясь вокруг оси с угловой скоростью штанги (шнека), резец подается на забой и при этом каждое его перо за один оборот срезает с торцовой поверхности скважины стружки толщиной

![]()

где Zn — число перьев коронки резца.

Принимая

угол резания резца α1

= 90°, можно полагать, что усилие

сопротивления сколу Nх

(кН)

разрушаемой породы, действующее

на переднюю грань пера коронки диаметром

DK

(м),

параллельно

торцу скважины и составляет ![]()

где Кк — 0,5…0,7 — коэффициент, учитывающий неполноту кон такта площади передней грани резца с породой.

Величину реакции, возникающей на площадках касания резца с породой (на площадках износа аО и по задней грани Охе), равную по величине осевому усилию Рос, принято определять в зависимости от вели чины Nх:

![]()

где Сш= 1,5…0,7— опытный ко эффициент, большие значения которого принимаются для более затупленного инструмента и меньших значений толщины стружки.

На существующих станках с режущими коронками удельные осевые нагрузки на лезвие резца устанавливают в пределах 100— 300 кН/м, что, с одной стороны, достаточно для разрушения пород с коэффициентом крепости f ≤ 6, а с другой — не приводит к его интенсивному износу.

С учетом затрат энергии на преодоление силы Nx и на трение затупленного участка аО1(сила F2) и задней грани резца о породу (сила F1) с коэффициентом трения μ1, величина момента M1 (кН·м), необходимого для вращения штанги с разрушающей породу резцовой коронкой, может быть определена по формуле

![]()

Удаление буровой мелочи шнеком из вертикальной скважины возможно только в том случае, когда частота вращения шнека nвр выше критической частоты вращения n0 (с-1). При nвр = n0 частицы породы вращаются вместе со шнеком, но вверх не поднимаются, и только при nвр > n0 начинается подъем по роды по шнеку.

Критическая частота вращения шнека радиусом r (м) с углом подъема винтовой линии β (градус)

![]()

где μ1 и μ2–соответственно коэффициенты трения породы о сталь и породы о породу; g- ускорение свободного падения, м/с2.

Производительность шнека пропорциональна разности между абсолютной и критической частотами вращения.

Производительность V (м3/мин) шнека с шагом винта S (м)

Составляет

![]()

где К= 0,8…0,9 — коэффициент просыпания породы в зазор между шнеками и стенками скважины; D и d — диаметры соответственно шнека и его вала, м; ψ — коэффициент заполнения шнека.

Объем породы V1 (м3/мин), разрушаемый коронкой:

![]()

где Кр — коэффициент разрыхления породы; V б.max — максимальная скорость бурения, на которую рассчитан станок, м/мин.

Для обеспечения транспортирования объема породы V1 необходимо, чтобы V>V1,тогда потребная частота вращения шнека

![]()

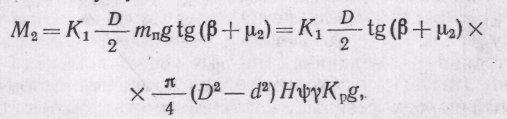

Момент М2 (кН·м), необходимый для обеспечения подъема породы шнеком, при максимальной глубине Н (м) его погружения в скважину будет

где K1= 1,5…2 — коэффициент, учитывающий трение шнека о стенки скважины; mп — масса породы, находящейся на лопастях шнека, т; γ — плотность породы, т/м3.

Мощность

двигателя вращателя Nвр(кВт)

станка шнекового

бурения при известных частоте вращения

шнека nвр

(угловой

скорости шнека ωвр,

рад/с) и к. п. д. механизма вращателя

определяется

из выражения![]()

Физические основы термического бурения.

Термическое разрушение горной породы происходит вследствие ее интенсивного одностороннего нагревания, ведущего к большему расширению поверхностных слоев нагреваемой по роды по сравнению с нижележащими. Неравномерное расширение создает механические напряжения в породе, и, когда они достигают величины временного сопротивления скалыванию, происходит хрупкое разрушение. Величина напряжений в по роде зависит от разности температур ее слоев, т. е. от температурного градиента.

В породах с низкой теплопроводностью отмечается более резкий перепад температур, чем в породах с более высокой теплопроводимостью. Следовательно, при прочих равных условиях температурный градиент в первом случае будет выше.

Температурный градиент зависит также от величины тепло вого потока, т. е. количества тепла, передаваемого газовой струей в единицу времени единице поверхности горной породы.

Удельный тепловой поток q Дж/(м2>с) при известном количестве тепла Qn (Дж/с), сообщаемом газовыми струями в единицу времени поверхности F (м2), определяется по формуле

![]()

Величина удельного теплового потока зависит от скорости струи газов и возрастает с ее увеличением. Последнее возможно с помощью сопел Лаваля, проходя через которые струя достигает сверхзвуковой скорости. Температура газов ограничивается термической стойкостью горелки.

Тепловые потоки для термического бурения создаются в результате сжигания в камере сгорания высококалорийных смесей (кислород — керосин, бензин — сжатый воздух, соляровое масло — азотная кислота, а также керосин — сжатый воздух).

Скорость термобурения зависит от петрографических особенностей породы, а также скорости подачи и частоты вращения термобура. С увеличением подачи скорость бурения сначала растет, но, достигнув максимального значения, падает. С увеличением частоты вращения процесс разрушения породы, как правило, улучшается и до некоторого предела растет скорость бурения. Выше этого предела увеличение частоты вращения ведет к снижению скорости бурения.