- •Справочно-нормативные материалы

- •Последовательность выполнения курсового проекта

- •Назначение и конструкция детали

- •Анализ технологичности конструкции детали

- •3. Проектирование технологических процессов механической обработки

- •3.1. Выбор исходной заготовки

- •Выбор баз для чистовой обработки.

- •Штампованные заготовки

- •Отливки

- •Экономическое обоснование выбора заготовки

3. Проектирование технологических процессов механической обработки

3.1. Выбор исходной заготовки

Одно из основных направлений современной технологии машиностроения – совершенствование заготовительных процессов с целью снижения припусков на механическую обработку, ограничения ее операциями окончательной отделки, а в ряде случаев полного исключения, т.е. обеспечения малоотходной или безотходной технологии.

Метод получения заготовок в значительной мере определяется размерами программного задания и техническими возможностями заготовительных цехов предприятия или возможностями получения прогрессивных заготовок от специализированных предприятий (метизные заводы, центролиты и т.п.), материалом детали, ее назначением и техническими требованиями на изготовление, формой поверхности и размерами.

Выбор метода выполнения заготовки существенно зависит от времени подготовки технологической оснастки (изготовление штампов, моделей, пресс-форм и пр.), наличия соответствующего технологического оборудования и желаемой степени автоматизации процесса, однако дополнительные затраты на оснащение заготовительных цехов окунаются только при достаточных размерах программного задания. При наличии быстропереналаживаемого оборудования к оснастки возможно внедрение высокопроизводительных методов в мелкосерийном производстве.

Следует иметь в виду, что себестоимость изготовления детали определяется суммой затрат на заготовку и механическую обработку и в конечном счете важно обеспечить снижение этой суммы, а не одной из ее составляющих (при малых размерах программного задания снижение затрат при механической обработке прогрессивных заготовок может сопровождаться увеличением затрат на их получение, что может привести к росту общих расходов).

Создание конструкций деталей, позволяющих механическую обработку резанием заменить штамповкой или высадкой, всегда приводит к значительному снижению трудоемкости и уменьшению расхода металла.

Заготовку из проката заменяют поковкой при необходимости улучшить структуру заготовки и ее механические свойства – «уплотнить» материал.

Если деталь можно изготовить из литых и горячештампованных заготовок, то следует учитывать, что трудоемкость обработки литых заготовок на 15-30 % ниже обработки горячештампованных.

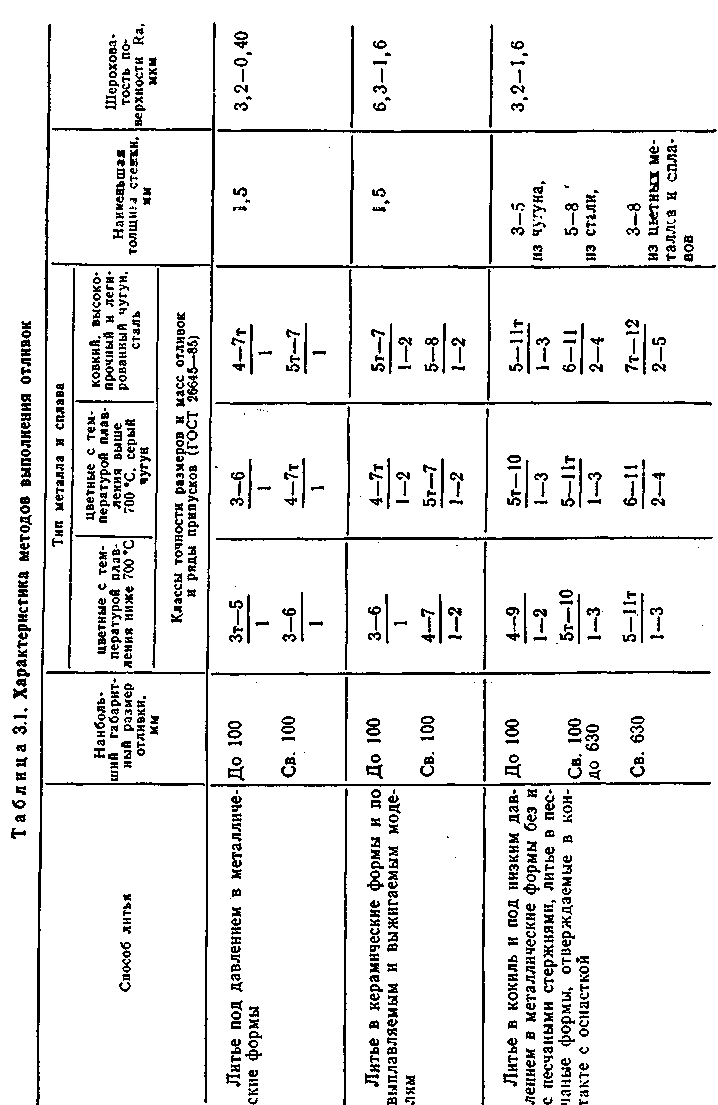

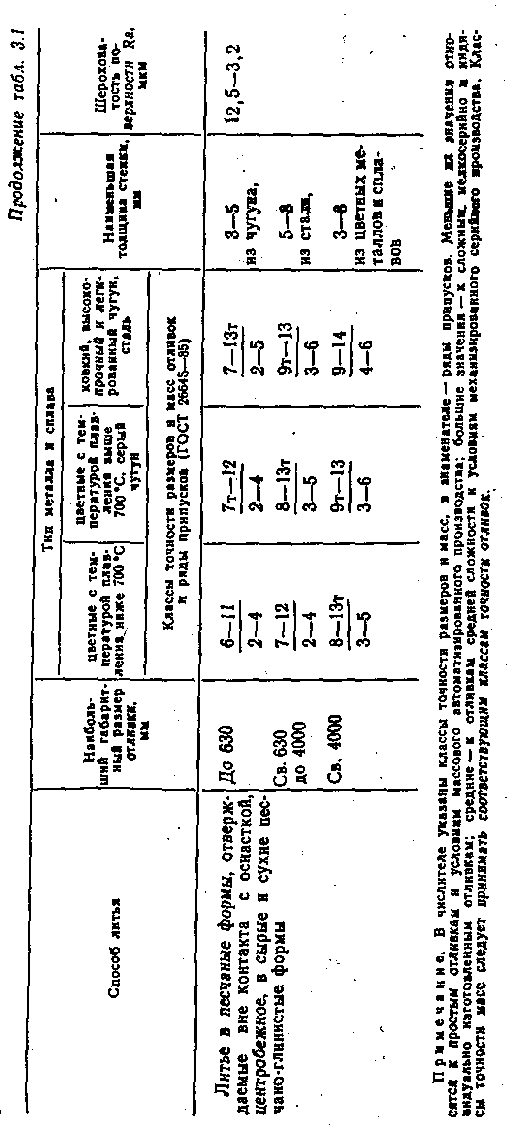

Литые заготовки. При выборе способа литья для изготовления той или иной детали следует учитывать следующие факторы: годность данного способа для обеспечения необходимого конструктивного формообразования отливки и для получения отливки требуемых размеров; соответствие металла или сплава, из которых возможно получение отливки данным способом литья, требованиям, предъявляемым к материалу детали, условиям ее дальнейшей обработки и эксплуатации; технологические возможности данного способа для обеспечения требований, предъявляемых к точности размеров и шероховатости поверхностей отливки, применимости способа в конкретных производственных условиях данного предприятия; технико-экономическую целесообразность использования данного способа с учетом числа отливаемых заготовок.

К прогрессивным методам литья относится прежде всего литье в оболочковые формы, в формы, изготовленные из быстротвердеющих смесей, по выплавляемым моделям, под давлением, центробежное, литье в кокиль (табл. 3.1).

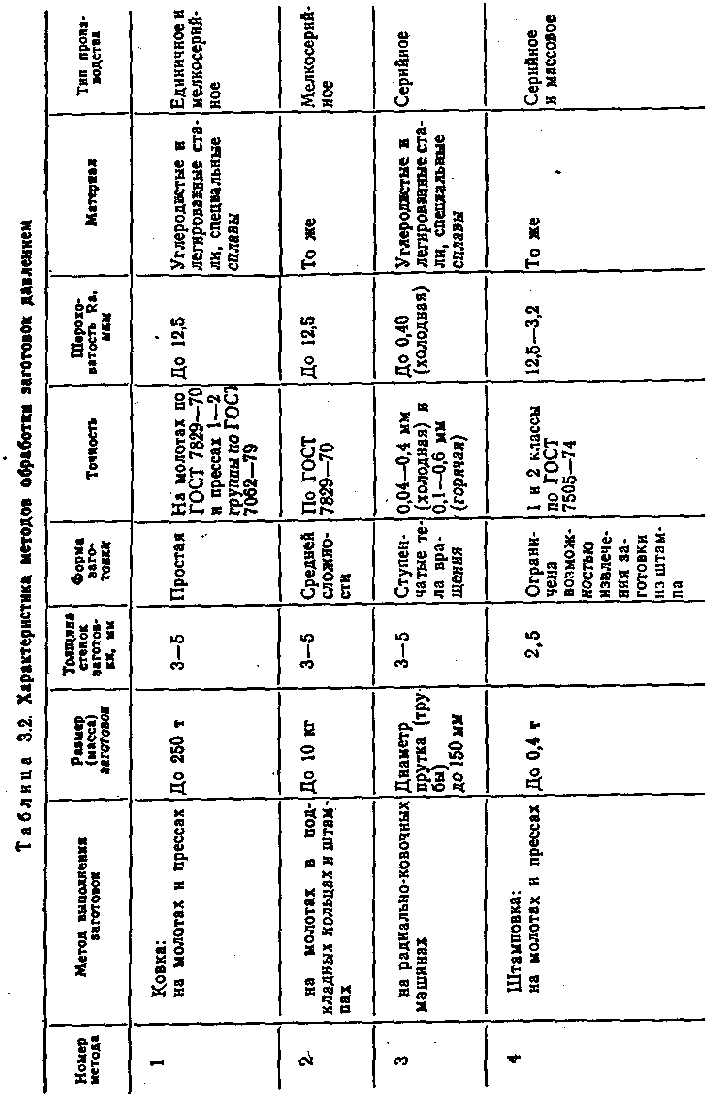

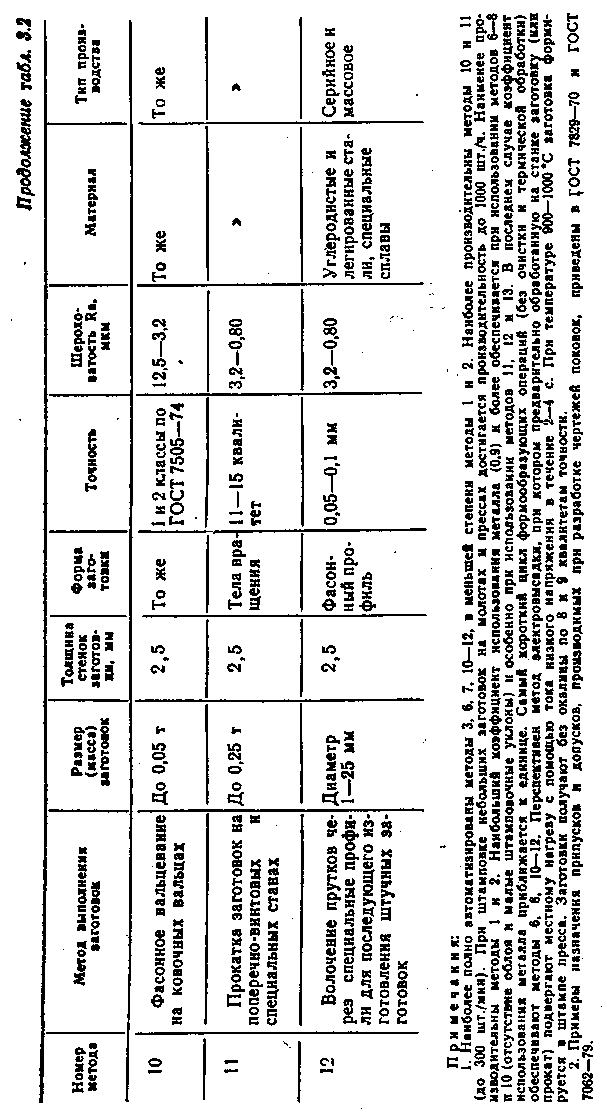

Заготовки, получаемые горячим пластическим деформированием. Обработка металлов давлением является одной из важнейших областей технологических операций. Около 90 % выплавленной стали обрабатывают давлением.

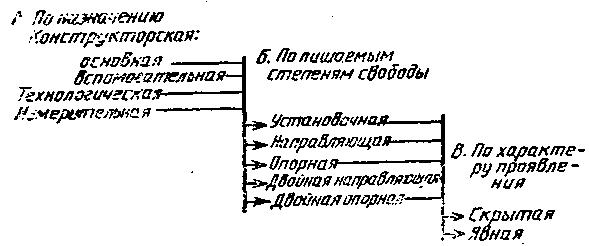

Рис. 3.1. Классификация баз

2. В качестве технологических баз следует принимать поверхности достаточных размеров, что обеспечивает большую точность базирования н закрепления заготовки в приспособлении, эти поверхности должны иметь более высокий квалитет точности, наименьшую шероховатость, не иметь литейных прибылей, литников, окалины и других дефектов.

3. У деталей, не подвергающихся полной обработке, за технологические базы для первой операции рекомендуется принимать поверхности, которые вообще не обрабатываются. Это обеспечит наименьшее смещение обработанных поверхностей относительно необработанных.

4. Если у заготовок обрабатываются все поверхности, в качестве технологических баз для первой операции целесообразно принимать поверхности с наименьшими припусками. Тем самым при дальнейшей обработке исключается возможность появления на них «чернот».

5. База для первой операции должна выбираться с учетом обеспечения лучших условий обработки поверхностей, принимаемых в дальнейшем в качестве технологических баз.