- •Введение

- •Изготовление литейных форм на формовочных машинах

- •1. Цель работы

- •2. Теоретическая часть

- •2.1. Преимущества и область применения машинной формовки

- •2.2. Способы машинной формовки

- •3. Практическая часть

- •4. Требования к составлению отчета

- •5. Контрольные вопросы

- •Литье в металлические формы

- •1. Цель работы

- •2. Краткая теоретическая часть

- •2.1. Литье в металлические формы (кокильное литье)

- •2.2. Литье под давлением

- •2.3. Центробежное литье

- •3. Практическая часть

- •4. Требования к составлению отчета

- •5. Контрольные вопросы

- •Изготовление выплавляемых моделей в прессформах на ручном прессе и литейной формы по этим моделям

- •1. Цель работы

- •2. Теоретическая часть

- •2.1. Литье по выплавляемым моделям

- •2.2. Литье в оболочковые формы

- •3. Порядок выполнения работы

- •4. Требования к составлению отчета

- •5. Контрольные вопросы

3. Практическая часть

Ознакомиться с особенностями конструкции модельно-опочной оснастки, применяемой при машинной формовке, устрой-ством и принципом работы прессовой и встряхивающей машин. По макетам или плакатам разобраться с принципом работы пескомета, пескодувной и пескострельной машин.

4. Требования к составлению отчета

В отчете студент дает описание технологии изготовления формы на прессовой и встряхивающей машинах; вычерчивает схему работы формовочных машин, эскизы модельных плит.

5. Контрольные вопросы

5.1. Перечислите преимущества машинной формовки и области ее применения.

5.2. Какие операции включает машинная формовка?

5.3. Какие способы машинной формовки Вам известны?

5.4. Расскажите принцип действия прессовой и встряхивающей машин.

5.5. Как устроен стационарный пескомет? Расскажите принцип его действия.

5.6. Какие способы удаления модели из формы Вы знаете?

5.7. Перечислите механизированные способы изготовления стержней.

5.8. Как устроена пескодувная и пескострельная машины для изготовления стержней? Расскажите принцип их действия.

5.9. Как работает автоматическая формовочная линия?

РАБОТА №2

Литье в металлические формы

1. Цель работы

1. Изучить способы получения точного литья в металлических формах (кокильное литье, литье под давлением, центробежное литье), устройством центробежных машин и машин для литья под давлением;

2. Сравнить точность отливок, получаемых при различных способах литья.

2. Краткая теоретическая часть

Отливки, полученные в разовой песчано-глинистой форме, имеют невысокую точность размеров и недостаточную чистоту поверхности, большие припуски на механическую обработку, крупнозернистую структуру. В связи с этим разрабатываются и все более широко внедряются способы литья, при которых повышается точность и снижается шероховатость поверхностей отливки и уменьшаются припуски на ее механическую обработку. В производстве используется много способов получения литья повышенной точности, в том числе литье в металлические формы (кокильное литье), литье под давлением, центробежное литье.

2.1. Литье в металлические формы (кокильное литье)

Сущность метода заключается в том, что вместо разовой песчано-глинистой литейной формы используют металлическую, многократно применяемую форму, называемую кокилем. Для получения в отливке внутренних полостей используют чаще всего металлические стержни. В металлических формах получают отливки из цветных сплавов, чугунов и реже сталей. Литье в кокиль имеет ряд преимуществ по сравнению с литьем в песчано-глинистые разовые формы:

• не требуются формовочные и стержневые смеси, модельно-опочная оснастка, повышается точность и чистота поверхности отливок;

• уменьшается количество пыли в литейном цехе и улучшаются санитарные условия труда; обслуживание металлических форм не требует высокой квалификации рабочих;

• значительно повышается производительность труда; сокращаются потребные производственные площади.

Однако наиболее важным преимуществом литья в металлические формы является многократное использование форм, высокое качество и плотность отливок. Плотность металла повышается за счет большой скорости затвердевания расплава, в десятки раз превышающей скорость затвердевания его в песчаной форме. Фронт кристаллизации в этом случае распространяется от поверхности к центру, что облегчает питание отливки жидким металлом. Благодаря повышенной скорости охлаждения растворенные в металле газы не успевают полностью выделиться, остаются в растворенном состоянии и тем самым оказывают менее вредное влияние на плотность и свойства отливок.

Наряду с преимуществами литье в кокиль имеет и ряд недостатков:

• высокая стоимость металлических форм, которые применяются поэтому только в серийном и массовом производстве;

• трудность изготовления кокилей для деталей сложной конфигурации;

• неподатливость металлических форм, что увеличивает опасность появления трещин в отливках;

• получение чугунных отливок с отбеленной поверхностью, требующих отжига, что удорожает их изготовление.

Устройство металлических форм (кокили). Металлические формы — кокили являются литейными формами многократного использования. Их изготавливают из серого, высокопрочного и легированного чугуна или стали.

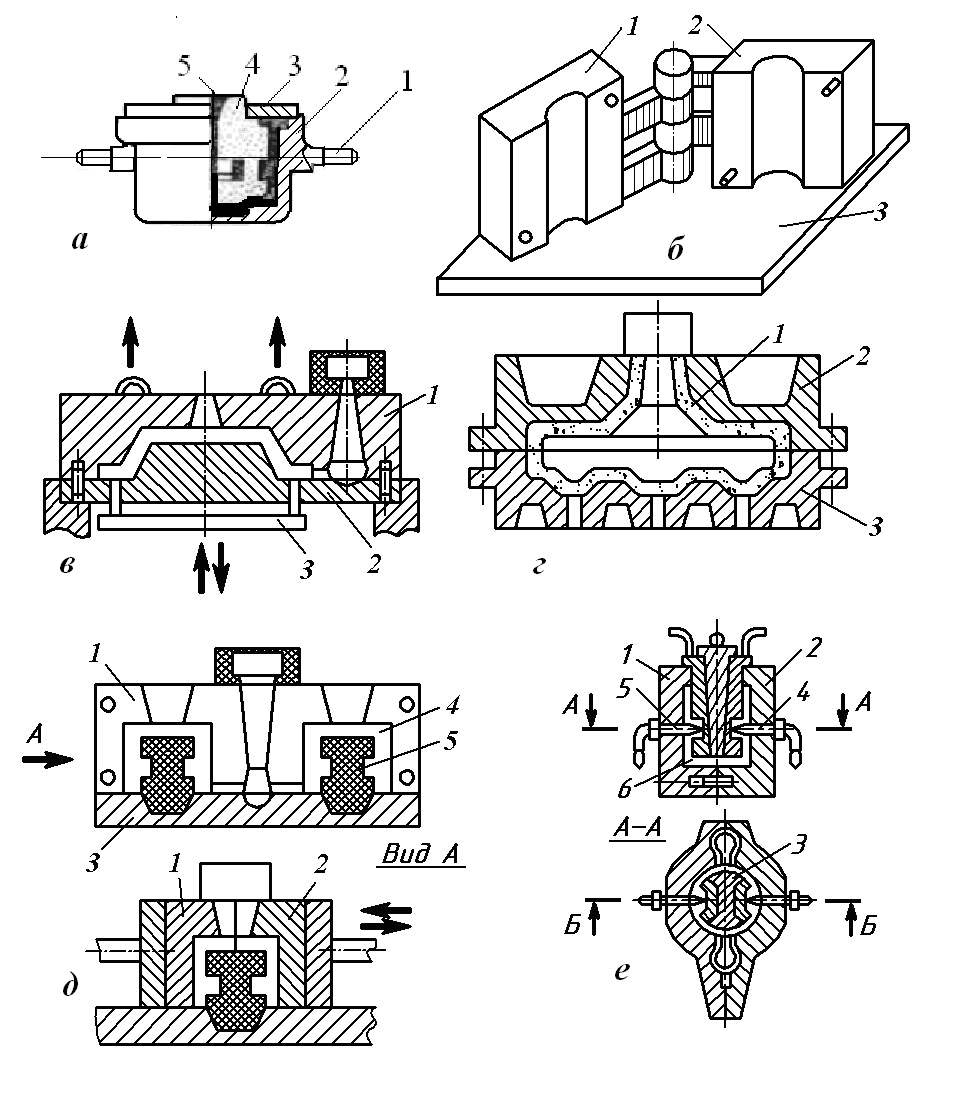

По конструкции металлические формы бывают вытряхные, неразъемные и разъемные. Вытряхные кокили (рис. 2.1, а), приме-няют для отливок, конструкция которых обеспечивает свободное удаление их из формы вместе с литниковой системой при повороте формы на 180°. Разъемные кокили делают створчатыми (рис. 2. 1, б), с горизонтальной плоскостью разъема (рис. 2.1, в) и с вертикальной плоскостью разъема (рис. 2.1, д, е) и более сложных конструкций.

Внутренняя полость кокиля (рабочая поверхность) оформляет наружную конфигурацию отливки. Отверстия, пазы и полости в отливке выполняются при помощи стержней — обычных песчаных или металлических. При этом конструкция металлических стержней должна обеспечивать их свободное извлечение из формы после затвердевания отливки. Для того чтобы можно было извлечь сложный металлический стержень 3 (рис. 2.1, е), его делают составным — из трех частей.

Металлическая форма не обладает газопроницаемостью, поэтому конструкция формы должна обеспечивать удаление воздуха и газов при ее заливке. В форме наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски по плоскости разъема.

Металлическая форма неподатлива и оказывает сопротивление усадке отливки при затвердевании. Это затрудняет извлечение отливки из формы. Поэтому в кокилях часто предусматривают толкатели (рис. 2.1, е).

Перед заливкой в кокиль металла рабочую поверхность кокиля окрашивают тонким слоем огнеупорной краски. Краска защищает поверхность кокиля от непосредственного контакта с жидким металлом и тем самым уменьшает износ формы. Кроме того, толщиной слоя краски можно регулировать интенсивность охлаждения отливки, так как краска менее теплопроводна, чем металлический кокиль. Окраску производят несколько раз в смену.

Полости литниковой системы, прибылей, выпоров облицовывают теплоизоляционным материалом (например, асбестом) и окрашивают более толстым слоем краски. Металл в этих каналах будет затвердевать в последнюю очередь.

Перед началом работы кокили подогревают до температуры 200…300 °С. Если перед заливкой металла форма будет холодной, то из-за большой теплопроводности формы металл потеряет жндкотекучесть раньше, чем заполнит форму. К тому же при заливке в неподогретый кокиль его поверхность при контакте с жидким металлом испытывает «термоудар», что увеличивает износ формы.

Стойкость металлической формы зависит от ее материала, температуры заливаемого сплава и массы отливки. Наименьшую стойкость имеют кокили при заливке стали 10…50 шт. при производстве крупных отливок и 400…600 шт. — мелких. При литье алюминиевых, магниевых и цинковых сплавов в кокиле можно получить от нескольких тысяч до сотен тысяч отливок.

Особенности технологии получения отливок в металлических формах. Перед заливкой поверхность металлической формы покрывают специальной краской с целью изолирования ее от соприкосновения с жидким металлом и увеличения срока службы формы, улучшения поверхности отливки или, в некоторых случаях, для уменьшения скорости охлаждения.

Во избежание отбела чугунных отливок необходимо подобрать соответствующий химический состав чугуна, обеспечивающий протекание процесса графитизации в условиях повышенной скорости охлаждения. С этой же целью перед заливкой чугуна кокиль нагревают до 250…300 °С и время выдержки отливок в кокиле сокращают до минимума. При получении в металлических формах отливок из силуминов отпадает необходимость модифицирования их натрием, так как быстрое охлаждение приводит к самопроизвольному измельчению кремния в образующейся эвтектике. При литье в кокиль медных сплавов полость формы покрывают жирными красками. Между металлом и кокилем образуется газовая прослойка, предотвращающая пригар и способствующая получению гладкой поверхности.

Весь технологический процесс получения отливок в металлических формах состоит из таких последовательно выполняемых операций: очистка кокиля от старой облицовки, подогрев формы, покраска формы, установка стержней, сборка формы, заливка, удаление отливки из формы.