- •Работа № 1

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Теория фильтрования при постоянной движущей силе изложена в

- •Контрольные вопросы для допуска к выполнению лабораторной работы

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Методика проведения работы

- •Библиографический список

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Сита и ситовой анализ

- •Цель работы

- •Описание установки

- •Техническая характеристика грохота

- •Контрольно-измерительные приборы

- •Методика проведения работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Гидродинамика процесса псевдоожижения

- •Цель работы

- •Методика проведения работы

- •Обработка опытных данных

- •Библиографический список

- •Цель работы

- •Описание установки

- •Методика проведения работы

- •Высушиваемый материал…………………………………..…………

- •Обработка опытных данных

- •Изображение процесса сушки на диаграмме

- •Составление отчёта

- •Библиографический список

- •Описание установки

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Цель работы

- •Описание установки

- •Составление отчета

- •Библиографический список

- •Работа № 19

- •Цель работы

- •Порядок работы

- •Обработка опытных данных

- •Составление отчета

- •Библиографический список

Составление отчета

Отчет по лабораторной работе оформляется на листах формата II (297х210). Титульный лист должен соответствовать титульному листу методических указаний к работам с указанием кафедры, названия работы, ее номера, фамилии, и.о. студента, группы, специальности и фамилии, и.о. преподавателя, принявшего работу.

В отчете должны быть представлены:

описание цели работы,

схема лабораторной установки,

описание работы установки,

методика проведения работы,

полученные экспериментальные данные,

результаты обработки опытных данных,

выводы.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТЫ

До начала работы:

получить разрешение у преподавателя или учебного мастера на включение установки;

проверить наличие сухого резинового коврика на полу перед установкой;

проверить наличие суспензии в баке 7.

Во время работы:

руководствоваться данными методическими указаниями;

не включать центрифугу при открытом ограждении ее корпуса;

не прикасаться руками к вращающимся и двигающимся элементам установки;

внимательно поворачивать отвод 9 к линии ввода суспензии при работе центрифуги;

не оставлять работающую установку без присмотра;

докладывать о всех замеченных неполадках преподавателю или учебному мастеру.

По окончании работы:

выключить насос подачи суспензии, мешалку, центрифугу;

удалить осадки с ротора центрифуги, из бака 4, фугат из бака 5;

сдать установку дежурному учебному мастеру (лаборанту).

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ ДОПУСКА К ВЫПОЛНЕНИЮ ЛАБОРАТОРНОЙ РАБОТЫ

Какова цель предстоящей работы?

Из каких элементов состоит лабораторная установка и каково назначение каждого из них?

Объяснить устройство и принцип действия центрифуги со шнековой выгрузкой осадка.

Каков порядок выполнения работы?

Какие данные фиксируются при выполнении работы?

ПРИМЕРНЫЙ ПЕРЕЧЕНЬ ВОПРОСОВ НА ЗАЩИТЕ РЕЗУЛЬТАТОВ ЛАБОРАТОРНОЙ РАБОТЫ

Основные типы центрифуг.

Методы съема осадков в центрифугах.

Основные характеристики суспензий.

Каков физический смысл фактора разделения, индекса производительности?

С какой целью производится экспериментальное определение крупности разделения, эффективности осаждения?

Устройство и принцип действия основных элементов центрифуги со шнековой выгрузкой осадка.

Как регулируется длина участка Lос. – центробежного обезвоживания осадка?

Основное оборудование, необходимое для включения в схему работы центрифуги (иметь представление о конструкции, принципе работы, основных достоинствах и недостатках, уметь изобразить принципиальную схему).

Библиографический список

Руководство к практическим занятиям в лаборатории процессов и аппаратов химической технологии / Под ред. П.Г.Романкова. – Л.: Химия, 1975.

Соколов В.И. Современные промышленные центрифуги. – М.: Машиностроение, 1967. – 523 с.

Финкельштейн Г.А. Шнековые осадительные центрифуги. – Л.; М.: Госхимиздат, 1952. – 143 с.

Плановский А.Н., Рамм В.М., Коган С.З. Процессы и аппараты химической технологии. – М.: Госхимиздат, 1962.

Р а б о т а № 5

ИЗМЕЛЬЧЕНИЕ ТВЕРДЫХ МАТЕРИАЛОВ

Измельчением называется процесс уменьшения размеров кусков (зерен) твердого материала путем разрушения их под действием внешних сил.

Измельчение служит для повышения интенсивности и эффективности большинства химических, тепловых, диффузионных процессов, идущих при участии твердой фазы, путем увеличения ее поверхности.

Химическая промышленность не имеет себе равных по многообразию измельчаемых материалов, степени измельчения, типам и размерам измельчительного оборудования.

В химической промышленности применяют все виды измельчения, начиная от самого крупного (размер кусков материала – 200-300 мм) и кончая коллоидным (размеры частиц составляют доли микрона). В широком диапазоне изменяются производительность и размеры измельчителей. В зависимости от крупности исходного сырья и требований к конечному продукту измельчение производят в один или несколько приемов по открытому или закрытому циклу. В первом случае перерабатываемое сырье не возвращается в измельчитель для дальнейшей обработки.

О результатах процессов измельчения принято судить по величине степени измельчения i, равной отношению размера D куска материала до измельчения к размеру d куска после измельчения, т.е.

i = D/d.

В зависимости от размеров кусков исходного сырья и конечного продукта различают следующие виды измельчения (табл.1).

Таблица 1

Вид измельчения |

Размер кусков материала, мм |

Степень измельчения |

Рекомендуемые способы измельчения |

|

до |

после |

|||

Дробление: |

|

|

|

|

крупное |

1500-300 |

300-100 |

3-5 |

Раздавливание, раскалывание |

среднее |

300-100 |

50-10 |

5-10 |

Раздавливание, раскалывание, удар |

мелкое |

50-10 |

10-2 |

10-50 |

Раздавливание, удар |

Измельчение: (помол) |

|

|

|

|

тонкое |

10-2 |

2-75х10 –3 |

100 |

Раздавливание, удар, истирание |

сверхтонкое |

2…75·10 –3 |

75·10 3-1·10 –4 |

до1000 и более |

Истирание, вибрация высокой частоты, удар частиц друг о друга |

Обычно перерабатываемый сыпучий материал не является однородным по размерам частиц, а представляет собой смесь нескольких (m) фракций с размером зерен dx 1, dx2, dx3…dxi…dxm, причем весовые доли этих фракций соответственно составляют a1, a2, a3, a4…ai,…am. В этом случае за средний размер частиц принимают эквивалентный диаметр, определяемый по формуле:

dэ = 1/Σ di/dxi.

Удельную поверхность 1 кг такой смеси можно определить следующим образом:

F уд. =

где K – коэффициент пропорциональности, зависящий от формы частиц.

Для частиц шаровой формы: K=6, n=1, γ – уд.вес, кг/м3,

F уд. =

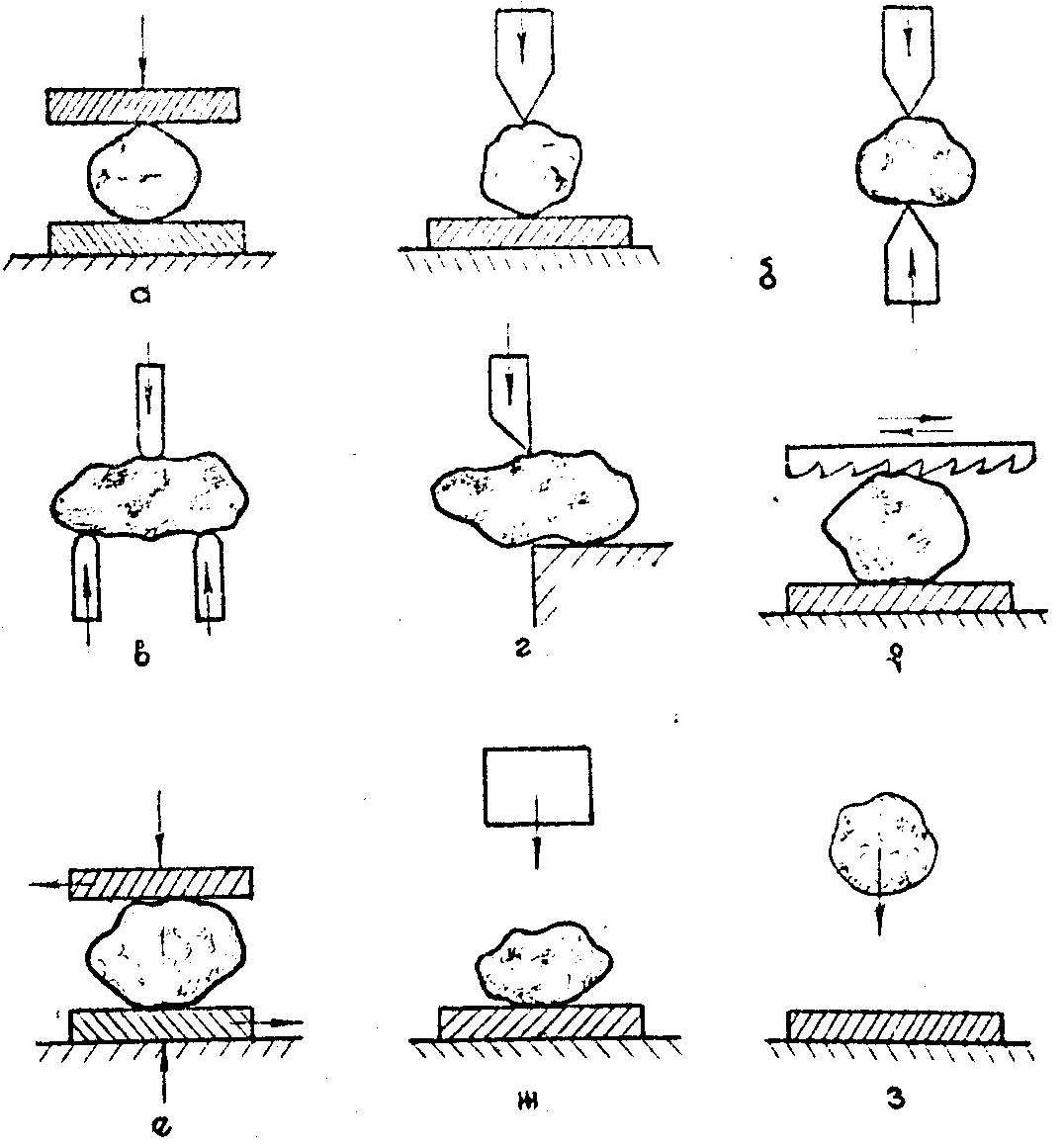

Твердый материал можно измельчать раздавливанием, раскалыванием, разламыванием, истиранием, ударом, резанием, распиливанием и различными комбинациями этих способов (рис.1).

Машины для измельчения классифицируются по двум принципам:

по крупности получаемого продукта; 2) по способу измельчения.

По первому принципу различают дробилки и мельницы. По способу

измельчения машины бывают: а) раскалывающего действия; б) раздавливающего действия; в) истирающе-раздавливающего действия и т.д.

Основные измельчающие машины подразделяются на следующие виды: 1) щековые дробилки; 2) тирационные дробилки; 3) молотковые дробилки (мельницы); 4) валковые мельницы (дробилки); 5) бегуны;

6) ударные мельницы: а) дезинтеграторы; б) дисмембраторы; 7) шаровые и стержневые мельницы; 8) кольцевые мельницы; 9) вибрационные мельницы; 10) коллоидные мельницы и т.п.

Крупное и среднее дробление производят, как правило, сухим способом, мелкое дробление и помол – сухим и мокрым способами (обычно в водной среде).

При сухом измельчении потребление энергии в 1,3 раза выше, чем при мокром. Кроме того, большое количество энергии затрачивается на работу сепарационной системы.

При мокром измельчении уменьшается пылеобразование, частицы получаемого продукта имеют более равномерную крупность, значительно облегчается загрузка материала. Однако износ металла при мокром измельчении больше, чем при сухом.

Рис. 1. Способы измельчения:

а – раздавливание; б – раскалывание; в – разламывание; г – резание; д – распиливание; е – истирание; ж – стесненный удар; з – свободный удар

ЦЕЛЬ РАБОТЫ

Ознакомление с процессом измельчения твердых материалов.

Практическое ознакомление с устройством и работой щековой дробилки, молотковой дробилки и бегунов.

Экспериментальная проверка теоретической формулы измельчения материалов по величине затраты энергии на измельчение материала в щековой дробилке со сложным качанием щеки.

Проведение ситового анализа.

Определение величины удельной поверхности материала после измельчения на щековой и молотковой дробилках и бегунах.

Построение графика зерновой характеристики измельчаемого материала.

ОПИСАНИЕ УСТАНОВКИ

Учебное дробильное оборудование состоит из щековой дробилки со сложным движением щеки, молотковой дробилки и бегунов, схемы которых представлены на рис.2-4.

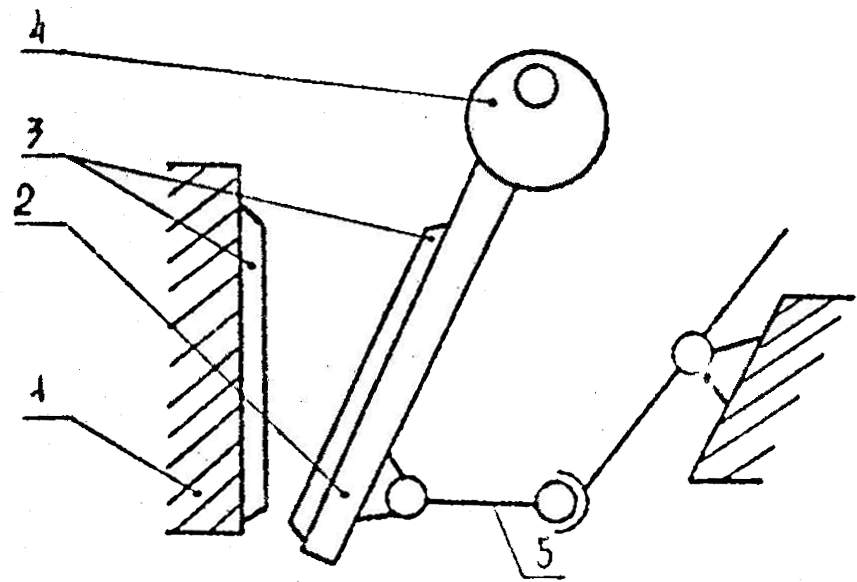

В щековой дробилке со сложным качанием щеки (рис.2) имеется возможность изменять угол наклона подвижной щеки 2, т.е. угол захвата и ширину выгрузочного отверстия от 6 мм при крайнем нижнем положении рукоятки до 20 мм при крайнем верхнем ее положении. Размеры загрузочного отверстия (60х90 мм) при этом практически не изменяются.

Длина щеки L = 210 мм.

Ход подвижной щеки S = 12 мм.

Эксцентриситет вала r = 6 мм.

Число оборотов приводного вала – 280 об/мин.

Рабочая высота щеки H = 65 мм.

Мощность установленного электродвигателя – N = 0,55 кВт;

n = 1410 об/мин.

Рис.2. Схема щековой дробилки:

1 – неподвижная щека; 2 – подвижная щека; 3 – броневые плиты; 4 – эксцентриковый вал привода; 5 – механизм для регулирования угла захвата.

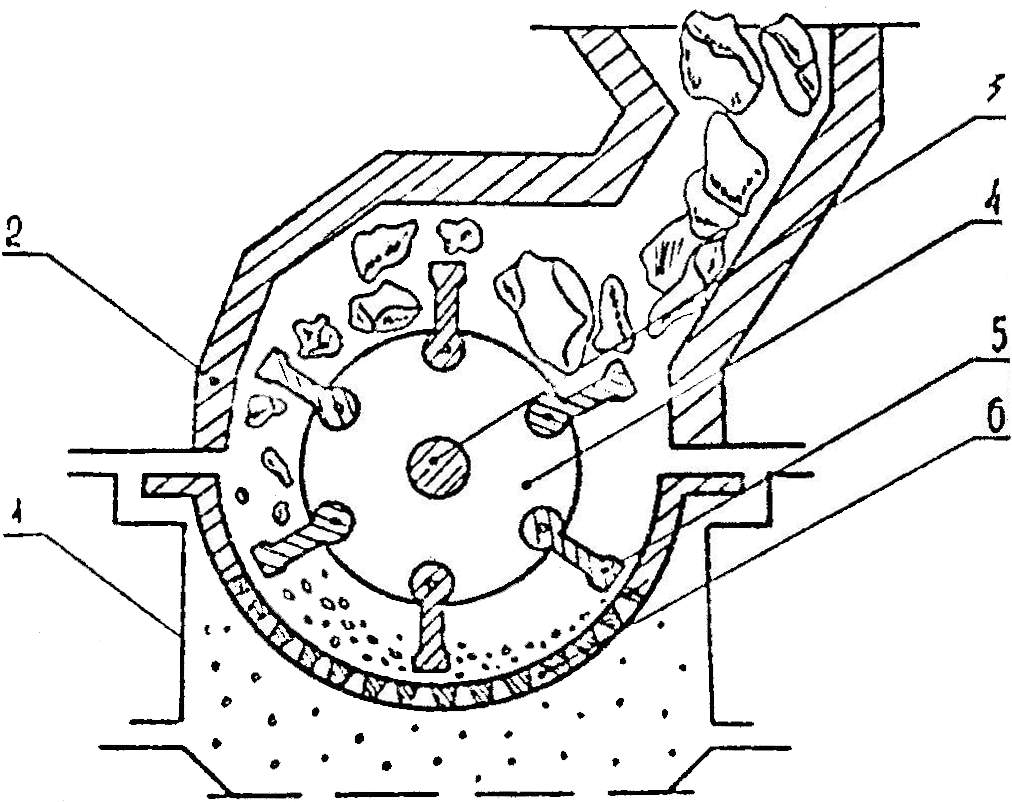

Рис.3. Схема молотковой дробилки:

1 – корпус; 2 – броневые плиты; 3 – вал; 4 – диск; 5 – молоток;

6 – разгрузочная (колосниковая) решетка.

Лабораторная молотковая дробилка (рис.3) имеет ротор с пятью рядами шарнирно насаженных бил (по 2-3 била в ряду).

Всего на роторе 13 бил. Диаметр ротора 140 мм, его длина 120 мм. Число оборотов ротора – 700 об/мин.

Ширина разгрузочных щелей колосниковой решетки – 6,0 мм.

Максимальная крупность кускового загружаемого материала 25-30 мм.

Мощность электродвигателя – N = 0,35 кВт,

n = 1410 об/мин.

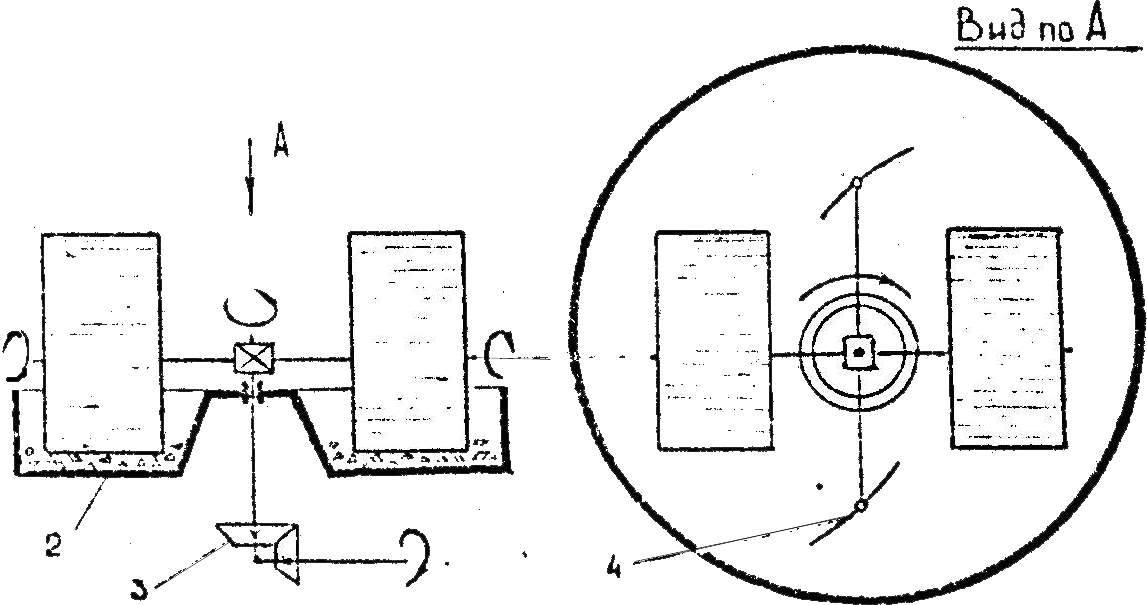

Рис. 4. Схема бегунов с неподвижной чашей: 1 – каток; 2 – чаша; 3 – привод; 4 – скребки.

Бегуны (рис.4) имеют неподвижную чашу 2 и нижний привод. Выгрузка измельченного материала производится через специальное отверстие, закрываемое заслонкой. Диаметр чаши D = 500 мм, диаметр катка d = 260 мм, ширина катка b = 68 мм.

Скорость вращения катков вокруг вертикальной оси n1 = 34 об/мин. Мощность установленного электродвигателя N = 0,35 кВт, n = 1390 об/мин.

В лабораторной работе для измельчения используется белый или красный строительный кирпич

Определение гранулометрического состава материала после щековой и молотковой дробилок и бегунов производится методом ситового анализа. Определение среднего размера кусков материала, подаваемого в щековую дробилку, производится по результатам прямых изменений штангенциркулем.

Набор сит по ГОСТ 3584-58 с поддоном для ситового анализа.

Киловаттметры 0-2 кВт, которые включены в сеть электродвигателей щековой и молотковой дробилок для определения потребляемой мощности.

Весы РН-10Ц13М, 0,1-10 кг, штангенциркуль.