- •Лесоэксплуатация

- •3 − Вставные зубья

- •5 − Настил для прохода рабочих; 6 − опора;

- •1 − Рамная опора; 2 − пролетное строение; 3, 4 − нижние и верхние направляющие брусья для траверс тягового органа; 5 – настил

- •1, 8 − Консоли; 2 − несущая ферма; 3 − жесткая опора; 4 – кабина

- •7 − Шарнирная опора; 9, 10 − ходовые тележки;

- •11 − Противоугонный захват

- •5 − Стрела; 6 − грузовая тележка; 7 − лебедка; 8 − опорно-поворотное

- •1 − Челюсти; 2 − гидроцилиндр; 3 − серьга;

- •4 − Синхронизирующая тяга; 5 − соединительная тяга

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования

«Гомельский государственный университет

имени Франциска Скорины»

Кафедра лесохозяйственных дисциплин

Лесоэксплуатация

Методические указания

по выполнению лабораторных работ 20-26

для студентов специальности

1-75 01 01 – «Лесное хозяйство»

Гомель 2011

Лабораторная работа 20

Устройство оборудования для выгрузки древесины

на нижнем складе

Цель: Изучение устройства оборудования для выгрузки древесины.

Материалы и оборудование: учебные плакаты, описания конструкций машин и оборудования, методические пособия.

Основные понятия по теме

Устройство оборудования для выгрузки древесины

в резервный запас

К оборудованию, предназначенному только для выгрузки древесины, относятся самозагружающиеся лесовозные автопоезда, оборудованные стреловыми гидрокранами-манипуляторами, тракторные толкатели и стреловые канатно-блочные установки (бревносвалы).

Самозагружающиеся автопоезда применяются для выгрузки сортиментов у цехов переработки древесины или у фронта отгрузки, а тракторные толкатели и стреловые канатно-блочные установки – для выгрузки хлыстов.

Тракторные толкатели представляют собой трактор с навесным оборудованием в виде консольной фермы длиной 3–4 м с вогнутым упором на переднем конце. Ферма установлена впереди трактора и шарнирно крепится к его раме. Высота подъема упора регулируется гидросистемой или лебедкой трактора. Обычно такие толкатели устанавливаются на тракторах ТЛТ-100А и ТТ-4М.

При разгрузке тракторный толкатель ставят перпендикулярно оси разгружаемого подвижного состава, упор устанавливают сбоку, прижимая к пачке, и после открытия стоек толкатель движется вперед, сталкивая пачку с коников. На разгрузку одной пачки требуется 10–15 мин.

Тракторные толкатели используют в основном на приречных нижних складах со значительной протяженностью и большим числом временных разгрузочных площадок. В навигационный период тракторные толкатели используют для сброски лесоматериалов на воду.

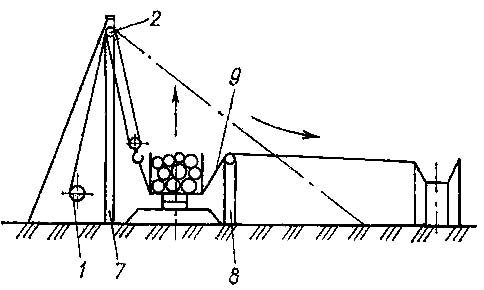

Стреловая канатно-блочная установка (бревносвал) (рисунок 20.1) состоит из двух деревянных мачт высотой 12–14 м, установленных на расстоянии 10 м друг от друга напротив приемной площадки.

1 – лебедка; 2 – направляющий блок; 7 – мачта;

8 – головная часть эстакады; 9 – подъемно-несущий канат

Рисунок 20.1 – Схема выгрузки лесоматериалов

с подвижного состава с помощью бревносвала

Мачты укреплены растяжками. Между мачтами и площадкой устанавливают разгружаемый подвижной состав. Напротив каждой мачты под площадкой закрепляют канаты, которые сквозь прорези в настиле площадки выходят на ее поверхность. Концы этих канатов подводят под пачку и петлями на их концах накидывают на крюки полиспастов. Затем со стороны выгрузки открывают стойки коников, находясь при этом с противоположной, безопасной стороны. При включении рабочего барабана лебедки обоймы полиспастов поднимаются, канаты натягиваются и лежащая на них пачка поднимается и сползает на площадку. На выгрузке леса с подвижного состава затрачивается 8–10 мин.

Перечисленное выгрузочное оборудование применяется сравнительно редко и на нижних складах с небольшим грузооборотом (до 40 тыс. м3 в год).

Устройство оборудования для выгрузки древесины

с последующей обработкой

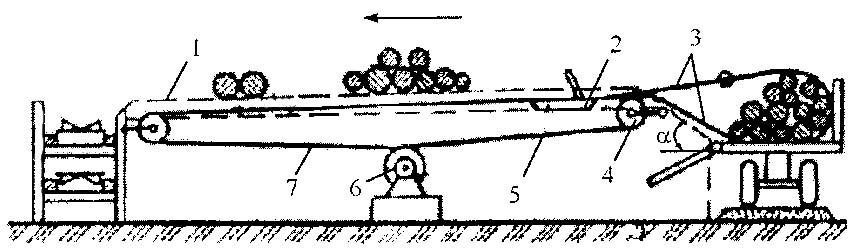

К ним относятся разгрузочно-растаскивающие установки ЛТ-10 и ЛТ-74 с приводом от лебедок (рисунок 20.2).

Такая установка состоит из двух челночных захватов 2, двух тяговых органов 7, двух однобарабанных приводных лебедок 6 и аппаратуры управления с дистанционным пультом.

1 – эстакада; 2 – челночный захват; 3 – стропы; 4 – направляющие блоки; 5 – ветви тягового каната; 6 – однобарабанная приводная

лебедка; 7 – тяговый орган

Рисунок 20.2 – Разгрузочно-растаскивающая установка ЛТ-10 (ЛТ-74)

Челночные захваты 2 служат для выгрузки пачки хлыстов или деревьев стаскиванием, ее разделения на части и перемещения их по эстакаде 1 в зону обработки (обрезки сучьев и раскряжевки). Для чего на каждом челночном захвате имеется утапливаемый упор и крюк.

Тяговый орган 7 предназначен для реверсивного перемещения челночного захвата 2 по эстакаде и представляет собой канатно-блочную систему, состоящую из тягового каната 7, двух направляющих блоков 4 и натяжного устройства для придания тяговому канату монтажного натяжения.

Лебедка 6 – однобарабанная, реверсивная и служит для привода в действие установки. Тяговое усилие лебедки 5 т. Концы ветвей 5 и 7 тягового каната, навитого тремя витками на барабан лебедки, проходят через направляющие блоки и присоединены к челночному захвату 2. Верхние горизонтальные участки тяговых канатов и челночные захваты располагаются на поверхности эстакады на расстоянии 8–10 м друг от друга, а приводные лебедки и нижние ветви тяговых канатов – под эстакадой.

Технология выгрузки древесины с подвижного состава следующая. Разгружаемая единица подвижного состава устанавливается напротив эстакады, и рабочие откидывают стойки со стороны эстакады. Затем челночные захваты 2 подаются к месту выгрузки, рабочие охватывают пачку стропами 3 и петли, имеющиеся на концах строп, надевают на крюки захватов. Включив лебедки 6 на рабочий ход, перемещают челночные захваты в обратном направлении по стрелке на схеме, и происходит стаскивание пачки с коников на эстакаду. По окончании разгрузки стропы отсоединяют от захватов и убирают порожний подвижной состав.

Основной недостаток таких установок – требуется применение ручного труда на зацепке и отцепке пачек. Кроме того, этими установками невозможно создать запас деревьев или хлыстов более 100–150 м3. Поэтому такие установки применяют в основном в сочетании с другими грузоподъемными машинами, позволяющими создавать необходимый запас древесного сырья на нижнем сладе, и в этом случае они используются на разделении пачек на части и подаче их в обработку. Достоинствами установок ЛТ-10 и ЛТ-74 являются их экономичность, простота конструкции.

Устройство оборудования для выгрузки древесины,

поступающей в цеха на переработку, или у фронта

отгрузки

К такому оборудованию относятся кабельные, козловые, консольно-козловые и мостовые краны, а также самоходные разгрузчики.

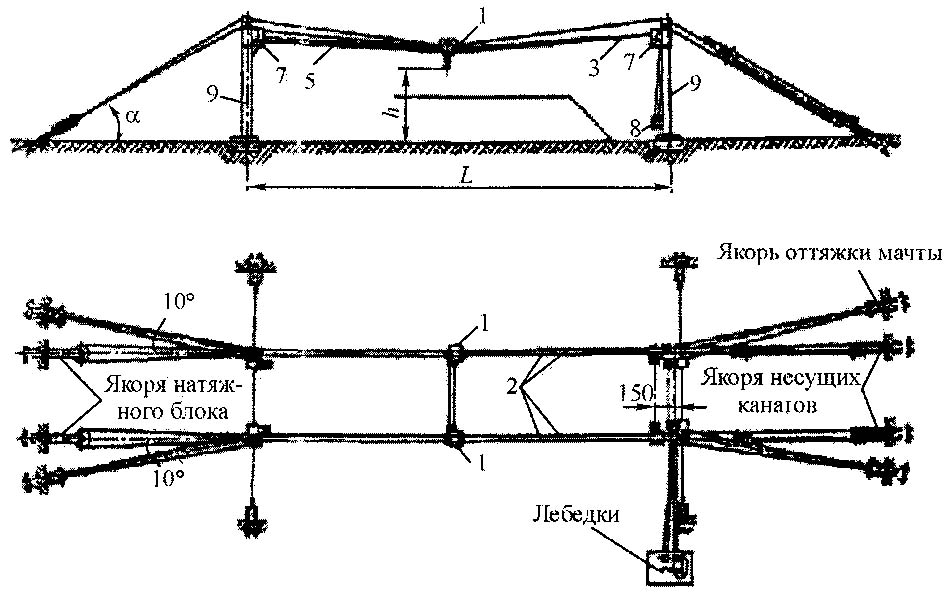

Кабельные краны применяют на выгрузке и создании запасов деревьев или хлыстов до 2 000 м3. Кабель-кран КК-20 имеет грузоподъемность 20 т, пролеты 70, 80, 90 и 100 м и высоту опорных мачт 14, 16 или 18 м. Кран имеет жесткое крепление несущих канатов (рисунок 20.3) и состоит из четырех мачт 9, двух спаренных несущих канатов 2, тяговых канатов 3, грузоподъемных канатов 5, 12-ти якорей 4, двух грузовых тележек 1, канатно-блочной системы, двух полиспастов, приводной лебедки 6 и вспомогательных устройств.

Мачты 9 деревянные, опираются на бетонные фундаменты и удерживаются в вертикальном положении растяжками из каната.

Несущие канаты 2 диаметром 35 мм крепятся якорями. Каждый спаренный несущий канат натягивается восьмикратным полиспастом.

Грузовые тележки 1 соединены поперечиной и снабжены крюковыми подвесками.

Канатно-блочная система состоит из тяговых 3 и грузоподъемных 5 канатов, лебедки 6 и направляющих блоков 7, 8.

Лебедка 6 служит для подъема и опускания груза и перемещения грузовых тележек 1, два барабана имеют одинаковое устройство и развивают тяговое усилие до 47 кН.

Тяговые канаты 3 предназначены для перемещения грузовых тележек 1 по несущим канатам 2. Подъем и опускание груза производится канатами 5 при помощи реверсивного барабана лебедки 6.

1 – грузовые тележки; 2 – несущие канаты; 3 – тяговые канаты;

4 – якоря; 5 – грузоподъемные канаты; 6 – лебедка;

7, 8 – направляющие блоки; 9 – мачты

Рисунок 20.3 – Схема кабельного крана КК-20

Из козловых и консольно-козловых кранов на выгрузке древесины и создании запасов применяются в основном козловые краны ЛТ-62 и реже консольно-козловые краны ККЛ-32 и КСК-30-42В. Они представляют собой самоходные грузоподъемные машины, у которых мост (несущая ферма) установлен на двух опорах, перемещающихся по рельсовому пути. Штабеля древесины, как правило, размещаются в пролете крана.

Козловой кран ЛТ-62 (рисунок 20.4) состоит из несущей фермы 3, шарнирной опоры 1 с шарниром 2 и жесткой опоры 9, грузовой тележки 4, механизмов: подъема и опускания груза, перемещения грузовой тележки, передвижения крана, системы питания электродвигателей крана, системы управления краном и кабины крановщика.

1 – шарнирная опора; 2 – шарнир; 3 – несущая ферма; 4 – грузовая

тележка; 5 – рельсовые упоры; 6 – лебедка для передвижения

грузовой тележки; 7 – лебедка для подъема и опускания груза;

8 – кабина крановщика; 9 – жесткая опора; 10 – ведущая тележка;

11 – ведомая тележка; 12 – стяжка

Рисунок 20.4 – Козловой кран ЛТ-62

Несущая ферма 3 решетчатая и состоит из отдельных секций. По концам несущей фермы установлены две грузовые лебедки 7 и одна лебедка 6 (над жесткой опорой) для передвижения грузовой тележки 4 по ферме крана.

Опоры крана 1 и 9 установлены на две тележки – ведущую 10 и ведомую 11, взаимосвязанные жесткой стяжкой 12. Ведущие тележки снабжены противоугонными захватами. В ведомой тележке отсутствуют привод и зубчатая передача к ходовым колесам.

Грузовая тележка 4 снабжена ходовыми колесами и перемещается по рельсовому пути, проложенному по верхнему поясу несущей фермы 3. На концах рельсового пути закреплены рельсовые упоры 5, ограничивающие передвижение грузовой тележки 4.

Механизм передвижения крана состоит из электродвигателя, редуктора и ведущей шестерни, двух ходовых колес с зубчатыми венцами и тормоза. По концам подкранового пути установлены ограничительные линейки и тупиковые опоры. При подходе крана к концу пути конечный выключатель, установленный на ведущей тележке 10, взаимодействует с ограничительной линейкой, и происходит отключение и затормаживание электродвигателей обеих ведущих тележек.

Система питания крана электроэнергией может быть троллейная или от гибкого кабеля. Управление всеми механизмами крана находится в кабине крановщика 8, которая расположена в верхней части жесткой опоры 9.

Грузоподъемность крана ЛТ-62 составляет 32 т, пролет крана может быть 32 или 40 м, высота подъема крюка 11,8 м.

Козловые краны имеют пролеты больших размеров, рассчитанные на укладку штабелей в пролете крана. При установке в рабочее положение они перемещаются вдоль фронта погрузки. В процессе погрузки происходят подъем и опускание груза, а также горизонтальное передвижение посредством тележки, перемещающейся по мосту в пределах пролета крана. Козловые краны рассчитаны на укладку лесоматериалов в штабеля высотой не более 6–8 м. Длина штабелей зависит от их расположения в пролете крана.

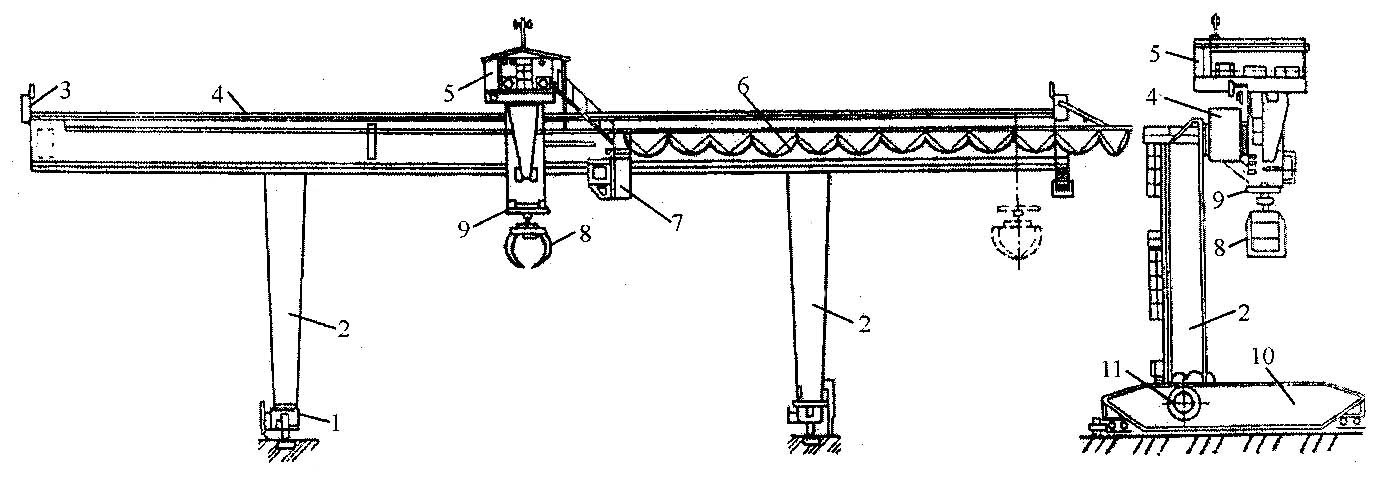

Для выгрузки и создания запаса древесного сырья наибольшее распространение нашли краны большой грузоподъемности, к которым относятся козловые двухконсольные краны ККЛ-32 и КСК-30-42В. Консольно-козловой кран ККЛ-32 (рисунок 20.5) состоит из несущей фермы 4, двух одностоечных опор 2, грузовой тележки 5, двух опорных балок 10, четырех ходовых тележек 1, механизмов подъема и опускания груза, перемещения грузовой тележки и передвижения крана, кабины крановщика 7 и системы питания крана электроэнергией.

1 – ходовая тележка; 2 – опоры; 3 – упоры; 4 – несущая ферма;

5 – грузовая тележка; 6 – гибкий кабель; 7 – кабина крановщика;

8 – грейфер; 9 – траверса; 10 – опорная балка; 11 – барабан

Рисунок 20.5 – Консольно-козловой кран ККЛ-32

Несущая ферма 4 состоит из трех секций, соединенных между собой болтами, и опирается на две одностоечные опоры 2 так, что образуются консоли. Вдоль несущей фермы проложены три рельса для опорных и упорных катков грузовой тележки 5. На концах несущей фермы 4 имеются упоры 3, ограничивающие передвижение грузовой тележки 5. Опоры крана 2 соединяются с несущей фермой 4 и опираются каждая на опорную балку 10 (рама ходовых тележек).

Ходовые тележки 1 приводные и снабжены электрическим механизмом передвижения крана, аналогичным по конструкции как у крана ЛТ-62.

Грузовая тележка 5 крана расположена консольно по отношению к несущей ферме, что облегчает перемещение поднятой пачки древесины с пролетной части несущей фермы на консоли. Грузовая тележка 5 снабжена грузовой траверсой 9 и полиспастом. Механизм передвижения грузовой тележки 5 приводится в движение электродвигателем через редуктор. Между электродвигателем и редуктором расположен колодочный тормоз.

Питание крана электроэнергией осуществляется при помощи гибкого кабеля 6, намотанного на кабельный барабан 11. Подача напряжения к двигателю грузовой тележки 5 – по гибкому кабелю 6, подвешенному к кареткам, которые перемещаются на катках по монорельсу, который проходит вдоль несущей фермы 4 крана.

У консольно-козловых кранов длина несущей фермы больше расстояния между опорами, поэтому для перемещения груза опоры у некоторых из них делаются портальными. Транспортные пути и штабеля лесоматериалов размещаются как в пролете крана, так и под консолями. Могут быть сформированы три штабеля хлыстов или деревьев: один между рельсами кранового пути и два под консолями.

Грузоподъемность консольно-козлового крана ККЛ-32 составляет 32 т, пролет крана 32 м, рабочий вылет консолей по 12,5 м, высота подъема крюка 14 м.

Мостовые краны применяются на крупных нижних складах для выгрузки пачек хлыстов и деревьев с лесовозного транспорта в запас и подачи в обработку. Несущая ферма мостовых кранов не имеет опор и непосредственно опирается на ходовые колеса. Крановый путь мостовых кранов прокладывается на высокой бетонной эстакаде. На крупных нижних складах находит применение мостовые краны КМ‑3001 с двумя грейферными захватами, КМ-30Г, КМ-3076. Грузоподъемность перечисленных мостовых кранов составляет 30 т, пролеты кранов – 31,5 и 32,0 м.

Расположение крановых путей, которые могут быть любой длины, на территории склада позволяет разместить под эстакадой крана технологическое оборудование, транспортеры и пути внутрискладского рельсового и безрельсового транспорта, которые могут пересекаться (в плане) с крановыми путями. Благодаря этому улучшается использование территории склада и упрощается его компоновка. Однако мостовые краны значительно дороже козловых и консольно-козловых кранов, и их применение оправдано только на крупных нижних складах.

Самоходные разгрузчики выполнены на специальном колесном шасси или на мощном колесном тягаче (например, на тракторе К‑703). Эксплуатируются они в опытном порядке в РФ на выгрузке хлыстов. Известны два опытных образца самоходных разгрузчиков для хлыстов и деревьев: ПКП-20 грузоподъемностью 20 т конструкции Свердловского НПО и разгрузчик конструкции ЦНИИМЭ грузоподъемностью 20 т. На некоторых ЛЗП используются колесные погрузчики КТД-2514 финской фирмы «Valmet» грузоподъемностью 25 т. Эти погрузчики оборудованы стрелой с челюстным захватом и обладают хорошей устойчивостью. Это эффективные маневренные лесоразгрузчики. Но для их применения необходимо, чтобы территория нижнего склада имела твердое покрытие.

Ход работы

1 Изучить устройство оборудования для выгрузки древесины в резервный запас.

2 Изучить устройство оборудования для выгрузки древесины с последующей обработкой.

Вопросы для самоконтроля

1 Каково устройство оборудования для выгрузки древесины в резервный запас?

2 Каково устройство оборудования для выгрузки древесины с последующей обработкой?

Литература

1 Матвейко, А. П. Технология и оборудование лесозаготовительного производства : учебник / А. П. Матвейко. – Мн. : Техноперспектива, 2006. – С. 314–327.

Лабораторная работа 21

Техника безопасности при выгрузке древесины

разгрузочно-растаскивающим устройством и

кранами

Цель: Изучение мероприятий по технике безопасности при выгрузке древесины разгрузочно-растаскивающим устройством и кранами.

Материалы и оборудование: учебные плакаты, нормативные правовые акты по охране труда в лесном хозяйстве, методические пособия.

Основные понятия по теме

Требования техники безопасности на погрузочно-

разгрузочных работах кранами

Погрузочно-разгрузочные площадки, эстакады, мостики, сходни необходимо содержать в исправном состоянии и систематически освобождать от обрезков, упавших бревен, хлыстов, освободившихся прокладок и других посторонних предметов, а в зимнее время очищать от снега и льда и посыпать песком или другими противоскользящими материалами. Места погрузки, расположенные на уступах и откосах с уклоном более 20°, для прохода рабочих оборудуют лестницами с перилами. Места постоянной погрузки и выгрузки лесоматериалов ограждают знаками безопасности и предупреждающими надписями.

Содержание грузоподъемных кранов, грузозахватных приспособлений и безопасная их эксплуатация должны быть обеспечены в соответствии с правилами Проматомнадзора.

Запрещается:

− производить поднятие груза массой, более установленной паспортом грузоподъемности машины;

− во время погрузки и разгрузки лесоматериалов находиться в кабине и на площадке автомобиля, железнодорожной платформе или на вагоне-сцепе, а также в зоне действия перемещения груза и грузозахватных приспособлений;

− производить погрузочно-разгрузочные работы на двух соседних штабелях и на головке и хвосте одного штабеля;

− производить погрузку и выгрузку лесоматериалов при скорости ветра 11,5 м/с и более, при грозе, ливневом дожде, густом тумане (видимость менее 50 м), метели и буране.

При производстве погрузочно-разгрузочных работ кранами необходимо соблюдать следующие требования:

− работать только по сигналу стропальщика или другого специально выделенного лица, предварительно дублируя каждый сигнал;

− приостанавливать немедленно работу по сигналу «стоп» независимо от того, кем он подан;

− выполнять плавно, без рывков все действия погрузочных механизмов (подъем, опускание груза и стропов, поворот, перемещение техники с грузом по ездовой балке и самого механизма, а также торможение при всех перемещениях);

− застропливать и отцеплять груз после полной остановки грузового каната, его ослабления и при опущенной крюковой обойме или траверсе;

− стропы, используемые при погрузке, должны быть оборудованы саморасцепляющимися приспособлениями для исключения нахождения стропальщика на погружаемом подвижном составе в период расцепки пачки;

− перед погрузкой или выгрузкой лесоматериалов весь подвижной лесовозный транспорт должен быть надежно закреплен тормозами с целью предотвращения самопроизвольного его перемещения;

− подводить стропы под груз специальными приспособлениями;

− застропливать груз двумя стропами на одинаковом расстоянии от его центра тяжести, поднимать груз во время перемещения не менее чем на 0,5 м выше встречающихся на пути предметов;

− на место установки груза должны быть предварительно уложены соответствующей прочности подкладки для того, чтобы стропы могли быть легко и без повреждений извлечены из-под груза;

− опускать груз (грейфер, захват с грузом) при возникновении каких-либо неисправностей и прекращать работу до их устранения;

− устанавливать стрелу крана вдоль продольной оси пути в транспортное положение, а крюк поднимать в предельно верхнее положение при передвижении крана и после окончания работы.

При погрузке лесоматериалов кранами не разрешается:

− поворачивать стрелу, поднимать и опускать груз при движении погрузочного механизма;

− разбирать штабель для застропки пачки подкопом, а также при наличии нависших бревен;

− работать у лесонакопителей, в которые идет сброска бревен с лесотранспортера;

− отрывать крюком (захватом) грузы, засыпанные землей, привернутые болтами или примерзшие к земле;

− поднимать, опускать и перемещать груз, когда люди находятся под ним и в зоне возможного опускания стрелы;

− во время перерывов в работе оставлять груз, а также грейфер в поднятом положении или на наклонной поверхности, с которой они могут сорваться под действием собственного веса.

Требования техники безопасности при выгрузке

лесоматериалов разгрузочно-растаскивающей

установкой ЛТ-10

В процессе выгрузки лесоматериалов с помощью ЛТ-10 необходимо соблюдать следующие требования:

− рабочий-разгрузчик должен находиться на расстоянии не менее 5 м от торцов разгружаемой пачки хлыстов или деревьев;

− перемещать пачку с коников лесовозного подвижного состава следует плавно, без рывков, не допуская перегруза одной из ветвей разгрузочных стропов установки;

− не допускать одновременного перемещения по разгрузочной площадке нескольких пачек хлыстов или деревьев.

При выполнении разгрузочных работ запрещается:

− выполнять разгрузку лесовозного автопоезда, если в кабине автомобиля находится водитель или посторонние лица;

− работать при наличии износа стропов больше допустимого нормами;

− оставлять свисающие с разгрузочной площадки хлысты или деревья;

− работать на неосвещенной площадке.

Рабочий-разгрузчик обязан прекратить работу в случае возникновения или обнаружения неисправности. Сигнал «стоп» рабочий-раз-грузчик должен выполнять немедленно независимо от того, кем он подан.

Ход работы

1 Изучить требования техники безопасности на погрузочно-раз-грузочных работах кранами.

2 Изучить требования техники безопасности при выгрузке лесоматериалов разгрузочно-растаскивающей установкой ЛТ-10.

Вопросы для самоконтроля

1 Какие требования техники безопасности предъявляются к погрузочно-разгрузочным работам кранами?

2 Какие требования техники безопасности предъявляются к выгрузке лесоматериалов с помощью разгрузочно-растаскивающей установки ЛТ-10?

Литература

1 Матвейко, А. П. Технология и оборудование лесозаготовительного производства : учебник / А. П. Матвейко. – Мн. : Техноперспектива, 2006. – С. 413–415.

2 Афанасенко, А.А. Сборник нормативных правовых актов по охране труда в лесном хозяйстве, лесной и деревообрабатывающей промышленности / А.А. Афанасенко, А.А. Губин, Н.В. Потоцкий [и др.] // Библиотека журнала «Ахова працы». – 2009. – № 9 (118) сентябрь. – С. 40–56, 201–206.

Лабораторная работа 22

Устройство оборудования для раскряжевки хлыстов

Цель: Изучение устройства оборудования для раскряжевки хлыстов.

Материалы и оборудование: учебные плакаты, описания конструкций механизмов и оборудования, методические пособия.

Основные понятия по теме

На раскряжевке хлыстов на сортименты получили применение в Беларуси и странах СНГ переносные цепные электромоторные пилы ЭПЧ-3,0-1 и стационарные установки ЛО-15А, ЛО-68 и МР-8, выпускаемые в РФ. Значительно реже на раскряжевке применяются переносные бензиномоторные цепные пилы и установки ЛО-65 производства РФ и установка финской фирмы «Раума-Репола».

Устройство электромоторной пилы ЭПЧ-3,0-1

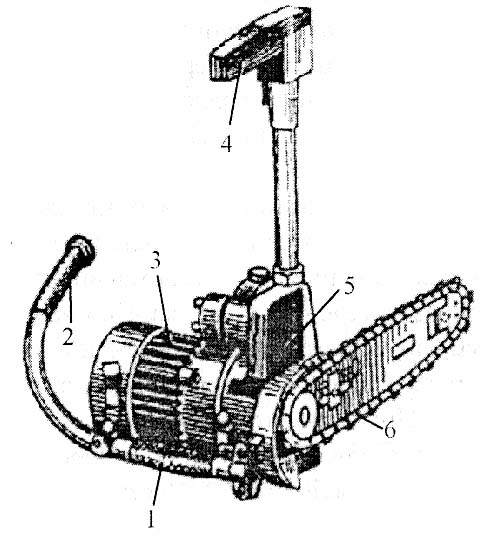

Переносная цепная электромоторная пила ЭПЧ-3,0-1 (рисунок 22.1) по конструкции аналогична переносным цепным бензиномоторным пилам, но более проста и удобна в эксплуатации. У нее отсутствует загазованность, значительно уменьшены вибрация и шум.

Состоит из следующих основных узлов: электродвигателя 3, редуктора 5, пильного аппарата 6, электровыключателя (помещен в рукоятке 4), отрезка кабеля с соединительной муфтой и рукояток 1, 2 и 4.

Электродвигатель 3 трехфазный, асинхронный, с короткозамкнутым ротором. Питание двигателя осуществляется переменным током частотой 400 Гц, напряжением 220 В. Мощность электродвигателя 3 кВт. Применение повышенной частоты тока позволило значительно уменьшить массу электродвигателя. Однако для питания электропил с двигателями повышенной частоты тока необходим преобразователь частоты тока. В РФ для питания электропил ЭПЧ-3,0-1 выпускается преобразователь частоты тока ПЧ-20-М1, который преобразовывает трехфазный ток частотой 50 Гц в трехфазный ток частотой 400 Гц, и от него можно питать одновременно 5 электропил.

а)

б)

а – общий вид; б – устройство электропилы:

1, 2, 4 – рукоятки; 3 – электродвигатель; 5 – редуктор;

6 – пильный аппарат

Рисунок 22.1 – Электромоторная пила ЭПЧ-3,0-1

Редуктор 5 − цилиндрический одноступенчатый, понижающий с передаточным числом 0,33. На выходном валу редуктора насажена звездочка для привода пильной цепи. При таком передаточном числе редуктора обеспечивается скорость движения пильной цепи 11,5 м/с.

Пильный аппарат 6 − консольный, по конструкции аналогичен пильному аппарату бензиномоторных пил. Рабочая длина пильного аппарата 0,46 м. Смазка пильного аппарата в процессе работы непрерывная при помощи масляного насоса плунжерного типа, встроенного в редуктор электропилы. На раскряжевке хлыстов применяется пильная цепь ПЦП-15М для поперечной распиловки.

Электровыключатель служит для включения и выключения электродвигателя пилы. Он представляет собой микровыключатель, установленный на правой рукоятке 4 электропилы и включенный в цепь управления магнитного пускателя, который расположен на преобразователе частоты тока. При нажатии на рычаг микровыключателя цепь управления замыкается, и происходит смыкание контактов магнитного пускателя и включение электродвигателя пилы. Выключение электродвигателя пилы происходит автоматически при снятии руки моториста с рычага микровыключателя, так как при этом происходит разрыв цепи управления магнитным пускателем. Кроме того, на электропиле имеется тумблер для дополнительного фиксированного выключения цепи управления, когда пила не работает.

Отрезок кабеля служит для подключения электропилы к питающему кабелю, идущему от источника тока. И отрезок кабеля, и питающий кабель пятижильные: три жилы для питания током электродвигателя и две жилы для цепи управления.

Рукояток на электропиле три 1,2,4, что позволяет уменьшить утомляемость рабочего при различных положениях в процессе работы. Правая рукоятка 4 предназначена для управления пилой и электродвигателем, левая 2 − для удержания электродвигателя в требуемом положении, а средняя 1 используется как упор для ноги при пилении снизу и в «таран», а также для вытягивания пильного аппарата из пропилов при зажимах.

Общая масса электропилы без кабеля 9,7 кг, производительность чистого пиления 90 см2/с.

Устройство полуавтоматической раскряжевочной

установки ЛО-15А

Полуавтоматическая раскряжевочная установка ЛО-15А предназначена для работы в смешанных насаждениях со средним объемом хлыста до 0,6 м3. Установка может поставляться с приставным многопильным блоком, предназначенным для раскряжевки вершинной части хлыстов и тонкомерного долготья на двухметровые отрезки, что позволяет повысить производительность установки при раскряжевке древесины со значительным содержанием тонкомерных хлыстов.

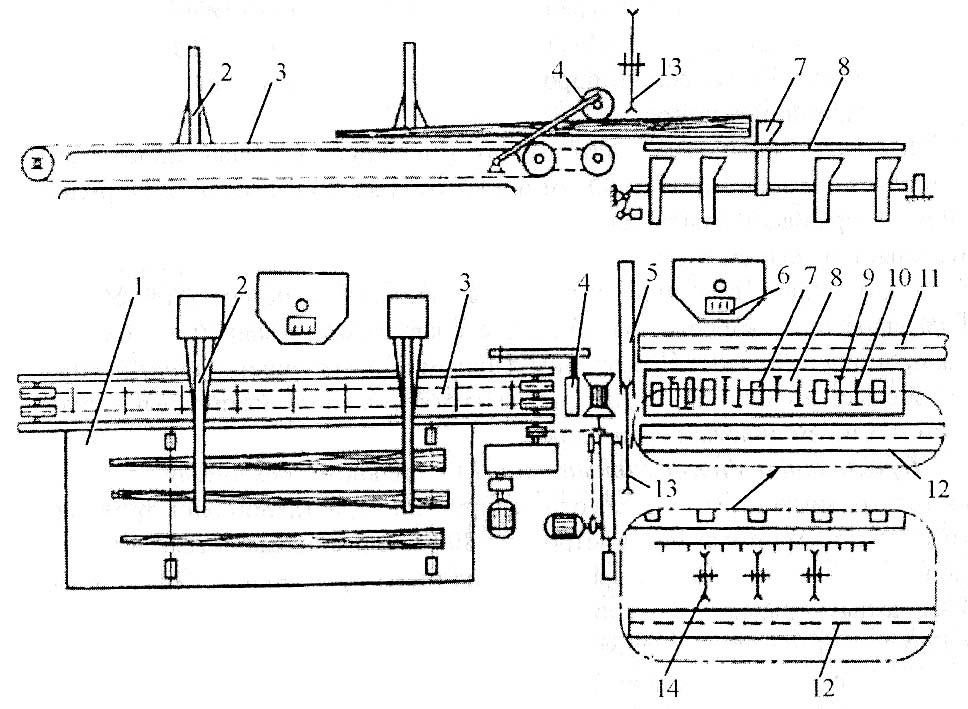

Установка ЛО-15А (рисунок 22.2) состоит из подающего транспортера 3, двухстрелового гидроманипулятора 2, пильного механизма 13, приемного стола 8 с системой отмера длин 7 и сбрасывателями 9, 10 отпиленных бревен, гидросистемы и скребкового транспортера 5 для уборки отходов от пильного механизма.

Подающий транспортер 3 – двухцепной, двухскоростной, длиной примерно в 1,3 раза превышающей наибольшую длину распиливаемых хлыстов (обычно 30 м) и состоит из тягового органа, натяжного и приводного устройств и основания. Цепи стальные, сборно-раз-борные, движутся синхронно и соединены между собой грузонесущими устройствами (траверсами). Натяжное устройство винтовое и предназначено для придания тяговому органу необходимого монтажного натяжения. Приводное устройство состоит из двухскоростного электродвигателя, редуктора, приводного туера и электромагнитного тормоза. Подача хлыста в обработку производится на основной скорости (1,8 м/с) с последующим переключением в конце подачи на замедленную скорость с целью уменьшения инерционных усилий и облегчения остановки подающего транспортера электромагнитным тормозом в нужный момент. Для центрирования и прижима хлыста впереди подающего транспортера установлен специальный роликовый механизм 4, приводимый в действие гидроцилиндром.

Двухстреловой гидроманипулятор ЛО-13С 2 состоит из двух одностреловых гидроманипуляторов, включающих стрелу, рукоять с клещевым захватом на свободном конце, основание и гидросистему. Оба гидроманипулятора имеют одинаковую конструкцию, управляются оператором из кабины и предназначены для разбора пачки и подачи хлыстов на подающий транспортер установки. Гидросистема состоит из гидронасоса, трубопроводов, золотникового распределителя и гидроцилиндров и предназначена для привода в действие узлов гидроманипулятора.

Пильный механизм 13 – маятникового типа, круглопильный, однопильный. Круглая пила диаметром 1500 мм приводится во вращение от электродвигателя и удерживается на пильном валу зажимными шайбами. Надвигание пилы на хлыст и подъем в исходное положение производится гидроцилиндром. Скорость надвигания пилы переменная, так как усилие подачи постоянное, благодаря чему скорость подачи самоустанавливается в зависимости от высоты пропила и твердости древесины. Подъем пилы осуществляется с большей скоростью, чем опускание. Для снятия и установки пилы на пильный вал пильный механизм снабжен кран-балкой.

1 – приемная площадка; 2 – двухстреловой гидроманипулятор;

3 – подающий транспортер; 4 – механизм центрирования

и прижима хлыста; 5 – скребковый транспортер; 6 – кабина

оператора; 7 – система отмера длин; 8 – приемный стол;

9, 10 – сбрасыватели отпиленных бревен; 11, 12 – сортировочные транспортеры; 13 – пильный механизм; 14 – приставной

многопильный блок

Рисунок 22.2 – Полуавтоматическая раскряжевочная

установка ЛО-15А

Приставной многопильный блок 14 к пильному механизму поставляется только тогда, когда имеется заказ от предприятия. Приставной блок триммерного типа с тремя пилами диаметром по 800 мм, расположенными в один ряд под столом блока. Подача древесины на пилы производится качающимися F-образными рычагами, насаженными на вал. Все пилы блока установлены на общей раме и при монтаже могут устанавливаться на различных расстояниях друг от друга и от плоскости основной пилы, что позволяет осуществлять различные программы раскроя.

И основная пила, и пилы блока управляются оператором из кабины 6 и включаются в работу в соответствии с программой раскроя.

Приемный стол 8 предназначен для размещения на нем отпиливаемой части хлыста основной пилой. На столе смонтированы система отмера длин выпиливаемых сортиментов и сбрасыватели 9, 10 отпиленных сортиментов на правую и левую сторону. Для отмера длин выпиливаемых сортиментов применена система с выдвижными упорами 7, снабженными механизмом погашения удара торца хлыста об упор. Приемный стол 8 состоит из десяти выдвижных упоров и упора для откомлевки хлыстов, двух составных валов с жестко посаженными на них правыми и левыми сбрасывателями, двух откидных бортов, механизма подъема упоров в рабочее положение, механизма гашения удара торца хлыста об упор и рамы, на которой смонтированы все узлы. Сбрасыватели рычажные, жестко соединены с откидными бортами и приводятся в действие двумя гидроцилиндрами. В конечной части приемного стола имеется пять окон под упоры для выпиловки длинномерных сортиментов, а сбрасыватели и откидные борта отсутствуют.

Механизм подъема упоров рычажный и состоит из шины с роликами зацепления, рычажной системы с электромагнитами и гидроцилиндра для перемещения шины. Подъем каждого упора производится двумя рычагами, которые приводятся в действие тянущим электромагнитом.

Механизм гашения удара торца хлыста об упор выполнен в виде демпфера со стальной пружиной, установленного впереди упора. После остановки хлыста под действием демпфера и пружины торец хлыста, и вся система управления упором возвращаются в исходное положение, благодаря чему обеспечивается точность длин выпиливаемых сортиментов. После этого подается команда на опускание упора, и система готова к приему заказа длины следующего сортимента.

Гидросистема общая на пильный механизм и приемный стол, состоит из гидронасоса, трубопроводов, золотникового распределителя и гидроцилиндров.

Скребковый транспортер 5 одноцепной и служит для удаления опилок и других мелких отходов от пильного механизма в бункер или контейнер для отходов.

Конструкция установки ЛО-15А такова, что возможен ее перемонтаж с правого на левое исполнение на месте установки.

Раскряжевочная установка ЛО-15А без приставного пильного блока работает следующим образом (рисунок 22.2). Хлысты, находящиеся на приемной площадке 1, гидроманипулятором 2 поштучно (если тонкомерные, то по 2–3 шт.) укладываются на подающий транспортер 3, которым хлыст перемещается к пильному механизму 13 и производится оторцовка комля. Затем оператор заказывает длину сортимента, и хлыст по приемному столу 8 перемещается подающим транспортером до выдвинутого упора 7. После этого подающий транспортер останавливается и происходит отпиливание сортимента пильным механизмом 13, и сортимент затем сбрасывается на продольный сортировочный транспортер 11. Далее оператор заказывает длину следующего сортимента, и весь процесс повторяется, и так до тех пор, пока весь хлыст не будет раскряжеван на сортименты. После раскряжевки очередного хлыста оператор манипулятором укладывает следующий хлыст на подающий транспортер, и весь процесс повторяется.

Раскряжевочная установка ЛО-15А с приставным пильным блоком работает аналогичным образом. Но основным пильным механизмом раскряжевывается комлевая часть хлыста, а вершинная часть через приемный стол подается на приставной пильный блок и в один прием распиливается на сортименты, которые затем поступают на сортировочный транспортер 12. Установка обслуживается двумя операторами. Ее производительность составляет в среднем 140–200 м3 в смену.

Особенности раскряжевочных установок Л0-68 и МР-8

Раскряжевочная установка Л0-68 предназначена для раскряжевки крупномерных хлыстов (объемом более 0,5 м3). По конструкции аналогична установке ЛО-15А. Отличительной особенностью является то, что пильный механизм штангово-маятниковый, имеет два пиль-ных диска диаметром по 1,5 м, каждый из которых приводится во вращение отдельным электродвигателем. Расчетная производительность установки составляет 30–40 м3/ч.

Раскряжевочная установка МР-8 − триммерного типа с пилением неподвижного хлыста. Пильный механизм имеет девять круглых пил диаметром по 1,5 и 1,25 м, каждая из которых приводится во вращение отдельным электродвигателем мощностью 13 или 10 кВт. Установка снабжена ориентирующим транспортером для выравнивания хлыста по комлю. Сбрасыватели бревен срабатывают все одновременно. Хлыст при пилении удерживается в раскряжевочном лотке зажимами. Расчетная производительность установки составляет 40–50 м3/ч.

Устройство полуавтоматической установки ЛО-62

Установка ЛО-62 (рисунок 22.3) предназначена для групповой раскряжевки пачек хлыстов на крупных лесных складах при последующей переработке значительного объема круглых лесоматериалов непосредственно на этом складе.

1 – тележка; 2 – кабина; 3 – вертикальная стойка с направляющими;

4 – П-образная рама; 5 – устройство для смазки цепи; 6 – пильная

шина; 7 – пильная цепь; 8 – поперечина четырехцепного

транспортера; 9 – привод

Рисунок 22.3 – Полуавтоматическая установка ЛО-62

Установка ЛО-62 состоит из станка с цепным пильным механизмом и приемно-подающего устройства. Станок представляет собой перемещающуюся по рельсовому пути тележку 1, на которой установлена вертикальная стойка 3 и кабина оператора 2 с системой управления станком. На вертикальной стойке 3 размещены направляющие, в которых с помощью гидропривода и канатно-блочной системы осуществляется надвигание и подъем каретки с пильным механизмом. Пильный механизм включает пильную цепь 7, огибающую ведущую и направляющую звездочки, одна из которых является натяжной, направляющую шину, П-образную раму 4, на которой закреплены звездочки, приводной механизм и устройство для смазки цепи.

Приемно-подающее устройство представляет собой металлический бункер. В нижней части его располагается четырехцепной транспортер с поперечинами 8, на концах которых имеются ходовые поддерживающие ролики. У натяжной цепи транспортера установлен щит, который направляет пачку хлыстов при ее укладке и сталкивает последний пакет лесоматериалов.

На установке ЛО-62 можно раскряжевывать пачки хлыстов длиной не более 25 м, шириной и высотой до 2,8 м и объемом до 45 м3. Применяется пильная цепь ПЦУ-30Б, длина цепи составляет 14,6 м, скорость резания 15 м/с, скорость надвигания пильного механизма до 75 мм/с, скорость подъема до 250 мм/с, скорость перемещения тележки 0,36 м/с, лесотранспортера 0,185 м/с. Мощность двигателей станка 72,5 кВт, транспортера приемно-подающего устройства 45 кВт. Масса установки 70,5 т.

Ход работы

1 Изучить устройство электропилы ЭПЧ-3,0-1 и зарисовать схему.

2 Изучить устройство установки ЛО-15А и зарисовать ее схему.

3 Изучить особенности устройства раскряжевочных установок ЛО‑68 и МР-8.

4 Изучить устройство полуавтоматической установки ЛО-62 и зарисовать ее схему.

Вопросы для самоконтроля

1 Каково устройство электропилы ЭПЧ-3,0-1?

2 Каково устройство и работа раскряжевочной установки ЛО-15А?

3 Каковы особенности устройства раскряжевочных установок ЛО‑68 и МР-8?

4 Чем отличается ЛО-62 от ЛО-68?

Литература

1 Матвейко, А. П. Технология и оборудование лесозаготовительного производства : учебник / А. П. Матвейко. – Мн. : Техноперспектива, 2006. – С. 329–337.

2 Гороховский, К. Ф. Машины и оборудование лесосечных и лесоскладских работ : учебное пособие для вузов / К. Ф. Гороховский, Н. В. Лившиц. – М. : Экология, 1991. – С. 346–347.

Лабораторная работа № 23

Устройство оборудования для сортировки круглых

лесоматериалов

Цель: Изучение устройства оборудования для сортировки круглых лесоматериалов.

Материалы и оборудование: учебные плакаты, описания конструкций оборудования, методические пособия.

Основные понятия по теме

Устройство продольного лесотранспортера

На сортировке круглых лесоматериалов широкое применение получили продольные цепные лесотранспортеры. Они относятся к транспортным машинам непрерывного действия, имеющим замкнутое тяговое устройство, приводящееся в движение от ведущего колеса (звездочки или шкива).

Продольный сортировочный лесотранспортер состоит из тягового органа, приводного и натяжного устройств, эстакады с лесонакопителями. Для автоматизации процесса сортировки продольные лесотранспортеры оборудуются бревносбрасывателями и командными аппаратами, обеспечивающими автоматическое управление работой бревносбрасывателей.

Тяговый орган приводит в движение перемещаемый груз. В процессе работы он огибает концевые колеса, поэтому должен быть достаточно гибким, прочным, иметь малый вес и быть удобным для прикрепления к нему рабочего органа. Всем этим требования в той или иной мере отвечают цепи, ленты и проволочные канаты. Наибольшее распространение имеют цепи. Они более гибки, чем канаты и ленты, более прочны и удобны для прикрепления к ним грузонесущих поперечин, называемые траверсами. К недостаткам их относят сравнительно большой вес и неравномерность движения, что вызывает динамические нагрузки и ограничивает возможность применения больших скоростей.

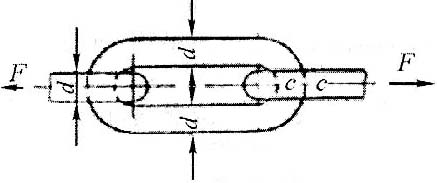

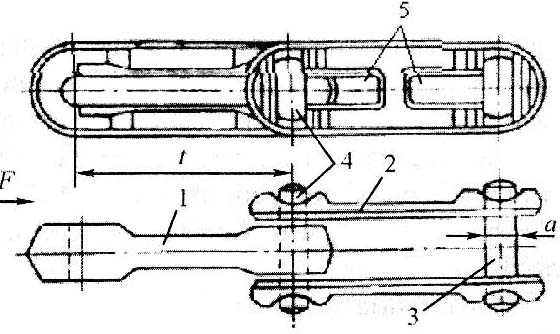

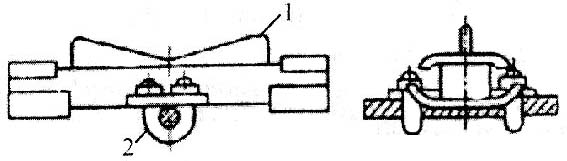

В лесотранспортерах для перемещения лесоматериалов применяют несколько типов цепей: длиннозвенные сварные цепи из круглой стали (рисунок 23.1, а), разборные цепи (рисунок 23.1, б), шарнирные пластинчатые цепи (рисунок 23.1, в, г) и комбинированные.

а) б)

б)

в) г)

г)

а – длиннозвенная сварная цепь; б – тяговая разборная цепь;

1 – внутреннее звено; 2 – наружные звенья; 3 – валик; 4 – головка;

5 – прорези; в − пластинчатая штыревая цепь; г – пластинчатая

втулочная цепь; 1 – внутренние пластины; 2 – штырь;

3 – наружные пластины; 4 – втулка

Рисунок 23.1 − Продольный сортировочный лесотранспортер

В сварных цепях (рисунок 23.1, а) звенья изготовлены из круглой стали. К преимуществам таких цепей относятся простота устройства и небольшой вес, благодаря чему они получили широкое распространение. Однако звенья цепи из круглой стали быстро изнашиваются в местах их соприкасания и, как следствие, увеличивается шаг цепи, что вызывает неравномерность движения цепи, которая нежелательна при автоматизированной сортировке.

Тяговые разборные цепи (рисунок 23.1, б) состоят из фасонных внутренних 1 и наружных 2 звеньев, шарнирно соединенных между собой специальными осями (валиками 3) с упорами по концам (удлиненными головками 4). Формы головок валиков и продольные прорези 5 на наружных звеньях обеспечивают быструю сборку и разборку цепи. Разборные цепи прочнее, легче и надежнее в эксплуатации, чем длиннозвенные сварные цепи из круглой стали, и они находят широкое применение на автоматизированной сортировке.

Шарнирные пластинчатые цепи (рисунок 23.1, в, г) состоят из звеньев 1 и 3, изготовленных из полосовой стали, шарнирно 2 соединенных между собой. У одного типа таких цепей среднее звено состоит из одной пластины. Такие цепи приводятся в движение ведущим колесом без зубьев. У второго типа цепей внутренние звенья состоят из двух пластинок 1. У пластинчато-втулочных цепей на штырь 2 надевается втулка 4. Это дает возможность удлинить ось и насадить на нее втулку 4. Концы штыря крепятся в наружных пластинах 3, а концы втулки – во внутренних пластинах 1. Такие цепи приводятся в движение ведущим колесом с зубьями. Скорость движения этих цепей может быть больше, чем скорость цепи первого типа. Благодаря применению втулок уменьшается удельное давление и износ в шарнирах цепи.

Конструкция шарнирных цепей сложнее, чем сварных, в них больше изнашиваются шарниры, вес их значительно больше, чем сварных, при одной и той же передаваемой нагрузке. Шарнирные цепи хорошо работают с большой эксцентричной нагрузкой, и на них удобно крепить рабочие органы. Они применяются в поперечных или коротких продольных транспортерах.

В качестве тягового органа в транспортерах применяются стальные проволочные канаты. Рабочие органы (траверсы) транспортеров закрепляются на канате и проходят вместе с ним по ободу ведущего и направляющего колеса. Это вызывает необходимость делать сложные по устройству концевые колеса. С целью предохранения от самораскручивания в транспортерах применяют прядевые канаты крестовой свивки. Как правило, на рабочий орган транспортеров действует сила, эксцентричная по отношению к оси тягового органа. Это вызывает его поперечный изгиб, поэтому канат должен быть достаточно жестким, с толстыми проволоками, что предохраняет его также от излишней деформации при закреплении на нем рабочих органов.

По сравнению с цепями стальной канат имеет большую жесткость, но вместе с тем и меньший вес, они сильно вытягивается, что проявляется в виде остаточных и упругих деформаций. Для устранения этих деформаций необходимо делать предварительную вытяжку каната до монтажа тягового органа. Стальные канаты применяют в продольных транспортерах большой длины.

Лента в качестве тягового органа используется в ленточных транспортерах. Наибольшее распространение получили резинотканевые ленты. Основой их является ткань, уложенная в несколько слоев-прокладок, соединенных между собой и покрытых со всех сторон вулканизированной резиной.

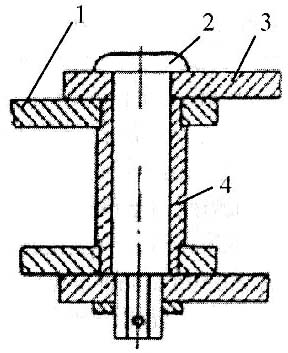

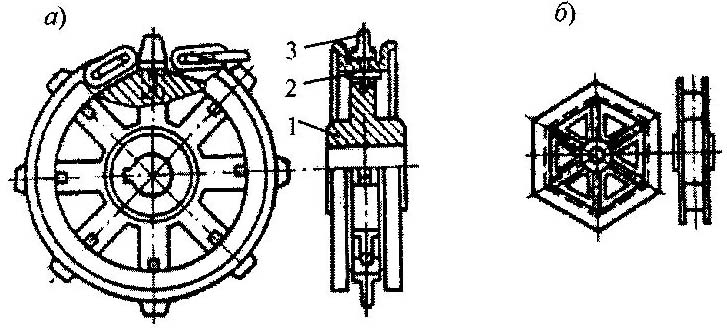

Траверсы (рисунок 23.2, а, б) – это поперечные балки небольших размеров, выполненные из стали, которые крепятся перпендикулярно по середине на тяговом органе и служат опорой для перемещаемых лесоматериалов. Они крепятся на цепи или канате на равных расстояниях друг от друга так, чтобы самое короткое бревно располагалось не менее чем на двух траверсах.

Конструкция траверс предусматривает надежную фиксацию сортиментов, ориентированность относительно продольной оси транспортера, создание наименьшего сопротивления движению и обеспечение удобство сброски лесоматериалов. При горизонтальном передвижении, небольшом угле подъема (до 10°) и ручной сброске применяют гладкие траверсы (рисунок 23.2, а). Для угла подъема 10°–25° на траверсах устанавливают шипы или зубчатые планки (рисунок 23.2, б). При автоматической сброске бревен на траверсах устанавливают седлообразное ребро (рисунок 23.2, в).

а)

б)

б)

в)

а – гладкая траверса; б − траверса с шипами; в – седлообразная

траверса; 1 – седлообразное ребро; 2 – зажимная скоба

Рисунок 23.2 − Траверсы

Приводное устройство предназначено для привода в движение тягового органа транспортера и состоит из электродвигателя, редуктора и ведущей звездочки (для цепей) или канатоведущего шкива. Приводное устройство устанавливается на бетонном основании в конце груженой ветви транспортера.

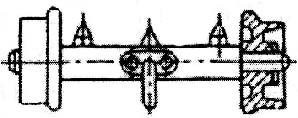

Ведущие колеса для цепей называются звездочками. Цепь, огибая такую звездочку, образует многоугольник, сторонами которого служат звенья цепи.

Звездочки для сварных цепей изготовляют с зубьями, укрепленными на ободе звездочки (рисунок 23.3, а). Для удобства замены зубья делают вставными и закрепляют на ободе клином или винтом, в зависимости от скорости движения цепи число зубьев выбирают от 5 до 8. Чем больше скорость, тем больше зубьев следует иметь на звездочке. Профиль зуба определяется по размерам звена цепи. Для предохранения цепи от спадания по сторонам обода звездочки делают реборды с полками для рабочих органов.

Звездочки для шарнирной цепи изготавливают с зубьями и без них. Звездочки без зубьев представляют собой многогранные колеса (рисунок 23.3, б). Число граней у них 5–6. При меньшем числе граней возрастает неравномерность движения цепи, а при увеличении этого числа цепь проскальзывает по звездочке.

Ведущее колесо канатных транспортеров делают с желобом (ручьем) для каната и с зажимами, которые укрепляют на равном расстоянии друг от друга по всему ободу колеса.

а − звездочка для цепи из круглой стали; б – звездочка

для шарнирно-пластинчатой цепи; 1 − корпус звездочки;

2 – клин для крепления зубьев в корпусе звездочки;