- •Звіт по ознайомчої практиці містить: сторінок 33, малюнків 8.

- •Глава 1 Характеристика чорної металургії України

- •Глава 2 Загальна характеристика доменного виробництва

- •Глава 3 Загальна характеристика сталеплавильного виробництва

- •3.1Електросталеплавильне виробництво

- •3.2 Технологія розливання сталі

- •3.3 Позапічна обробка сталі

- •3.4 Технологія обробки металу тиском

3.1Електросталеплавильне виробництво

Електросталеплавильного виробництва одержання сталі в електричних печах металургійних або машинобудівних заводів. Електросталь, призначена для подальшого переділу, виплавляється головним чином в дугових печах з основний футеровкою. Існує декілька різновидів електроплавкі в дугових печах з повним окисленням домішок; переплав легованих відходів без окислення н із застосуванням газоподібного кисню; метод змішання; плавка на рідкому напівпродуктів (Дуплекс-процес).

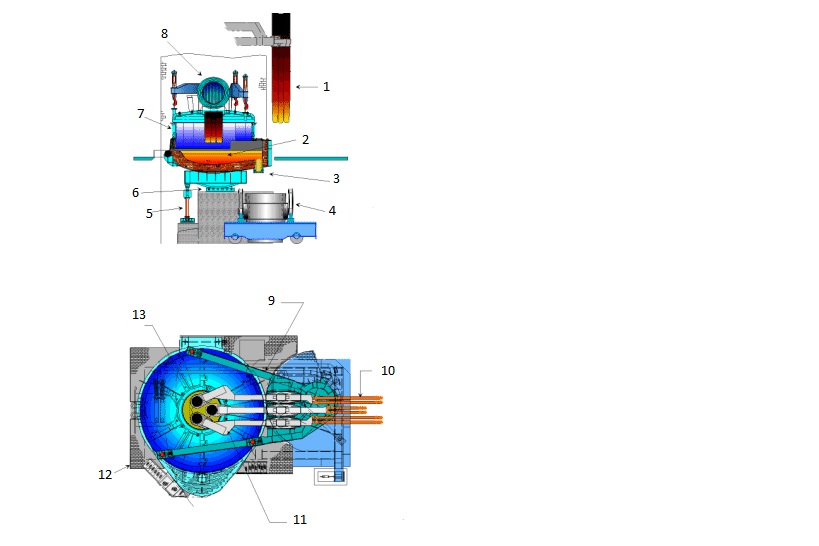

Рисунок 3.3 Схема Дугової сталеплавильної печі (1 – графітові електроди;2 - рідка сталь;3 – зовнішний отвір;4 – ківш;5 – механизм нахилу печі;6 - опори печі;7 – кожух печі;8 – газовідвід;9 – балка утримання своду;10 - електричні кабелі;11 – токопроводні енерготруби печі;12 – платформа печі;13 - водоохолоджувальне скріпіння).

Пристрій дугова піч -складається з робочого простору (власне печі) з електродами і струмопідведення і механізмів, що забезпечують нахил печі, утримання та переміщення електродів і завантаження шихти.

Плавку сталі ведуть в робочому просторі, обмеженому зверху куполоподібним склепінням, знизу сферичним подом і з боків стінками. Вогнетривка кладка пода і стін поміщена в металевий кожух. Сумнийзвід набраний з вогнетривких цеглин, спираються на опорне кільце. Через три симетрично розташованих у зводі отвори в робочий простір опускаються струмопровідні електроди, які за допомогою спеціальних механізмів можуть переміщатися вгору і вниз. Піч харчується трифазним струмом. Плавлення і нагрівання здійснюється за рахунок електричних дуг, що виникають між електродами і рідким металом або металевою шихтою. Випуск готової сталі і шлаку здійснюється через сталевипускноеотвір і жолоб шляхом нахилу робочого простору. Робоче вікно, закривається заслінкою, призначений для контролю за ходом плавки, ремонту пода і завантаження матеріалів.

Технологія плавки з повним окисленням домішок включає 3 періоди - розплавлення, окисний і відбудовний. У окислювальний період плавки присадкою твердих окислювачів (залізні руди, агломерату та ін) Або вдмухуванням газоподібного кисню окислюють домішки сталевої ванни. Активне кипіння металу, викликане виділенням пухирців окису вуглецю в результаті реакції зневуглецювання, сприяє швидкому нагріву ванни, дегазації стали, видаленню неметалічних включень. У відбудовний період плавки видаляють сірку, сталь раскисляют і за допомогою феросплавів коректують її склад по легуючим елементам. Переплав легованих відходів без окислення дозволяє зберегти цінні легкоокисляющихся легуючі елементи (Cr і ін), Що істотно покращує технологічні показники виробництва.

При переплаву високохромистих відходів із застосуванням газоподібного кисню гарячий хід процесу (1800-1900 ° С) забезпечує низький вміст вуглецю в металі (чого не можна досягти при переплаву без окислення) без помітних втрат хрому. Широкого поширення набули позапічні методи зневуглецювання високолегованих сталей (корозійностійких) продувкою металу аргоно-азото-парокіслороднимі сумішами в спеціальних рафінувальних агрегатах конвертерного типу або окислювальним вакуумуванням.Шляхи інтенсифікації електроплавкі: скорочення періоду розплавлення (збільшенням питомої потужності трансформаторів, використанням газокисневих пальників, предварит, підігрівом шихти), застосування кисню, продувка рідкого металу порошкоподібними шлакоутворюючихматеріалів, перехід на Одношлаковий процес, скорочення відновного періоду шляхом застосування засобів позапічного рафінування (вакуумна обробка, продування металу аргоном, обробка стали синтетичними шлаками)