- •Звіт по ознайомчої практиці містить: сторінок 33, малюнків 8.

- •Глава 1 Характеристика чорної металургії України

- •Глава 2 Загальна характеристика доменного виробництва

- •Глава 3 Загальна характеристика сталеплавильного виробництва

- •3.1Електросталеплавильне виробництво

- •3.2 Технологія розливання сталі

- •3.3 Позапічна обробка сталі

- •3.4 Технологія обробки металу тиском

Глава 3 Загальна характеристика сталеплавильного виробництва

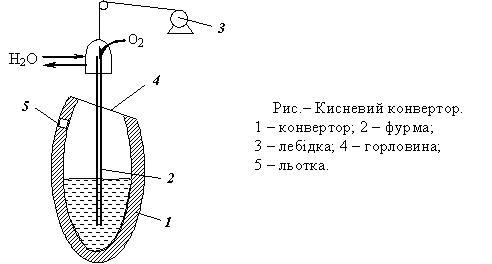

Рисунок 3.1 – Схема кисневого конвертора(1 – Конвертор,2 – Фурма,3 - Лебідка,4 – Горловина,5 - Льотка).

Плавку сталі ведуть в робочому просторі, обмеженому зверху куполоподібним склепінням, знизу сферичним подом і з боків стінками. Вогнетривка кладка пода і стін поміщена в металевий кожух. Сумнийзвід набраний з вогнетривких цеглин, спираються на опорне кільце. Через три симетрично розташованих у зводі отвори в робочий простір опускаються струмопровідні електроди, які за допомогою спеціальних механізмів можуть переміщатися вгору і вниз. Піч харчується трифазним струмом. Шихтові матеріали завантажують на під печі, після їх розплавлення в печі утворюється шар металу і шлаку. Плавлення і нагрівання здійснюється за рахунок електричних дуг, що виникають між електродами і рідким металом або металевою шихтою. Випуск готової сталі і шлаку здійснюється через стале випускний отвір і жолоб шляхом нахилу робочого простору. Робоче вікно, закривається заслінкою, призначений для контролю за ходом плавки, ремонту пода і завантаження матеріалів.

Технологія плавки з повним окисленням домішок включає 3 періоди - розплавлення, окисний і відбудовний. У окислювальний період плавки присадкою твердих окислювачів (залізні руди, агломерату та ін.) Або вдмухуванням газоподібного кисню окислюють домішки сталевої ванни. Активне кипіння металу, викликане виділенням пухирців окису вуглецю в результаті реакції зневуглецювання, сприяє швидкому нагріву ванни, дегазації стали, видаленню неметалічних включень. У відбудовний період плавки видаляють сірку, сталь раскисляют і за допомогою феросплавів коректують її склад по легуючим елементам. Переплав легованих відходів без окислення дозволяє зберегти цінні легкоокисляющихся легуючі елементи (Cr і ін.), Що істотно покращує технологічні показники виробництва. При переплаву високохромистих відходів із застосуванням газоподібного кисню гарячий хід процесу (1800-1900 ° С) забезпечує низький вміст вуглецю в металі (чого не можна досягти при переплаву без окислення) без помітних втрат хрому. Широкого поширення набули позапічні методи зневуглецювання високолегованих сталей (корозійностійких) продувкою металу аргоно-азото-парокіслороднимі сумішами в спеціальних рафінувальних агрегатах конвертерного типу або окислювальним вакуумуванням.

Шляхи інтенсифікації електроплавкі: скорочення періоду розплавлення (збільшенням питомої потужності трансформаторів, використанням газокисневих пальників, предварит, підігрівом шихти), застосування кисню, продувка рідкого металу порошкоподібними шлакоутворюючихматеріалів, перехід на Одношлаковий процес, скорочення відновного періоду шляхом застосування засобів позапічного рафінування (вакуумна обробка, продування металу аргоном, обробка стали синтетичними шлаками).

Дугові печі з кислою футеровкою застосовуються головним чином для одержання сталі, призначеної для фасонного лиття. Великий опір кислих шлаків (насичених SiО2) дозволяє швидше нагріти метал до високої температури, що важливо для лиття тонкостінних виробів. Істотний недолік кислої плавки - неможливість видалення фосфору і сірки із сталі.

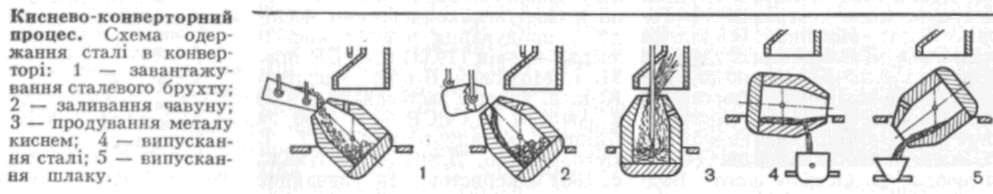

Конвертерне процес - отримання сталі в сталеплавильних агрегатах-конвертерах шляхом продування рідкого чавуну повітрям або киснем. Перетворення чавуну в сталь відбувається завдяки окисленню киснем домішок містяться в чавуні (кремнію, марганцю, вуглецю та ін) і подальшого видалення їх з розплаву.

У 1936 радянський інженер Н. І. Мозговий вперше використовував для продувки чавуну в конвертері кисень, що докорінно змінило технологію конвертерного виробництва. Метал, одержуваний киснево-конвертерним процесом, за якістю став рівноцінним мартенівській сталі, собівартість стали знизилася на 20-25%, продуктивність збільшилася на 25-30%.

Рисунок 3.2 – Схема виплавки сталі в конверторі(1 - завантажування сталевого брухту;2 - заливання чавун;3 - продування металу киснем;4 - випускання сталі;5 - випускання шлаку).

На сьогоднішній день існує три основні режими роботи конвертера: з повним допалюванням окису вуглецю, з частковим і без допалювання СО.

Існує багато різновидів киснево-конвертерного процесу, призначеного для виробництва сталі необхідної якості з чавунів різних складів: низько-та високофосфористі, крем'янистих і нізкокремністих, марганцевистих і високомарганцовістой і т. п. Найбільше поширення отримав киснево-конвертерний спосіб з верхньою продувкою чавуну технічно чистим киснем (чистотою не менше 99,5%, решта 0,5% - азот, аргон, криптон).