- •В. С. Кондратенко

- •Содержание

- •Технологические лазерные установки.

- •Система транспортировки и формирования лазерного излучения.

- •2.1 Фокусировка лазерного излучения

- •Физические основы воздействия лазерного излучения на материалы.

- •Физика процесса закалки металлов.

- •Лазерная прошивка отверстий, скрайбирование.

- •Лазерная резка неметаллических материалов.

- •Лазерная резка металлических материалов.

- •Лазерная сварка.

- •Прейскурант на лазерную сварку (пайку)

- •К онтактная сварка

- •Оборудование для контактной сварки

- •Подготовка поверхностей к контактной сварке

- •Технология электрошлаковой сварки

- •Плазменная сварка

- •Общепринятые обозначения

- •Технология плазменной сварки

- •Разновидности

- •Микроплазменная сварка

- •Сварка поверхностными источниками тепла

- •Коэффициент поглощения стекол

- •Лазерная сварка с глубоким проплавлением

- •Лазерная сварка металлических изделий

- •Сварка титановых сплавов

- •Светолазерная сварка и другие комбинационные виды сварки.

- •Плазменная дуговая сварка

- •Поверхностная лазерная обработка

- •Методы лазерной термообработки

- •Энергетические условия

- •Типы покрытий

- •Свойства сплавов после лазерной закалки

- •Лазерные технологии в микроэлектронике

- •Лазерная стереолитография

Лазерные технологии в микроэлектронике

Лазерный отжиг, рекристаллизация и легирование полупроводников.

Лазерное нанесение тонких пленок, изменение химического состава поверхностных слоев деталей микроэлектроники

Лазерная обработка тонких пленок, запись информации

Лазерный отжиг, рекристаллизация и легирование полупроводников.

Ионной имплантацией в поверхностных слоях Si внедряют ионы B, As, P получают p- и n- проводимость. Поверхностный слой имеет сильно нарушенную структуру. Термический отжиг всей пластины (до 1200 0С в вакууме в течении 10 …60 мин) не полностью устраняет дефекты. Лазерный отжиг локальный, отжиг отдельных областей без ухудшения параметров всей пластины, проводится с высокой скоростью и малой продолжительностью, что исключает необходимость вакуумирования.

Два метода лазерного отжига – непрерывным и импульсным излучением.

Отжиг лазерным импульсом: нагревают локально до температуры плавления. Происходит эпитаксиальное прорастание примеси в жидкую фазу с перемещением примесных атомов в вакансии решетки. Затем идет перекристаллизация. Процесс пороговый, для каждого материала существует интервал плотности энергии лазерного излучения, при котором происходит эффективно лазерный отжиг. Например, для имплантированного кремния при использовании импульсов рубинового лазера (τи ≈ 15 …20 нс) плотности энергии лазерного излучения 0,6 …3,0 Дж/см2.

Количество примеси изменяет коэффициент поглощения излучения лазера и снижает порог лазерного отжига. Характер искажений решетки определяется типом примеси. При внедрении В и P в решетку Si решетка сжимается, а при внедрении Sb – растягивается. Лазерный отжиг очень чувствителен к интенсивности лазерного излучения. При большей интенсивности лазерного излучения происходит большее проникновение атомов примеси в подложку. Увеличение интенсивности излучения вдвое с 38 до 76 МВт/см2 приводит к расплыванию размера пятна имплантации As в кремнии также в два раза с 2 мкм до 4 мкм.

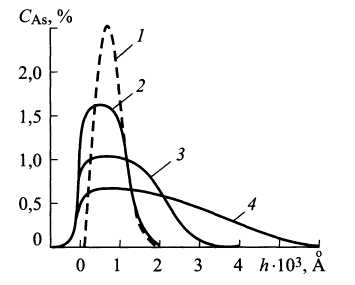

Изменение концентрации As по глубине при облучении импульсным Nd:YAG-лазером:

1 — после внедрения примеси; 2-4 —облучение с интенсивностью 38, 67 и 76 МВт/см2 соответственно

Изготовление пластин – кремний на сапфире приводит сильным искажениям на границе раздела Si – Al2O3. Термический отжиг только частично снимает напряжения, а лазерный отжиг позволяет полностью снять напряжения и получить характеристики кремния как в монолитной пластине. Объясняется перекристаллизацией жидкого кремния на подложке сапфира. Дополнительный подогрев сапфировой подложки дает лучшие результаты.

Для лазерного отжига мощность лазера должна быть стабильной. Например, изменения мощности на 8% приводит дефектам отжига.

Лазерное легирование поверхности полупроводников используют для формирования электрических контактов. Нанесение на поверхность присадочного материала (например, методом ионного осаждения) и оплавление поверхности лазерным излучением.

Металлические (Pt, Au, Ni, Nb, Mo) компоненты осаждают в виде тонких дорожек на поверхность кремния. Затем нагревают до нескольких сотен градусов (700 0С). Образуются силициды этих металлов PtSi, NiSi и др. В процессе облучения происходит плавление порошка, взаимное перемешивание поверхностного слоя и после прохождения лазерного пучка – затвердевание.

Двухволновая система отжига λ = 0.53 и 1.06 мкм. Вначале импульс излучения с λ = 0.53 мкм приводит к плавлению поверхностного слоя, затем отжиг импульсом излучения с λ = 1.06 мкм. В твердом растворе растворимость Sb, B, P, As в Si существенно возрастает. Например, твердый раствор (импульсный отжиг) Те в GaAs растворимость в 10 раз выше обычной растворимости.

Применение непрерывных СО2 и Nd:YAG лазеров для отжига Si, требует прогрева пластины до 400 0С из-за малого коэффициента поглощения. Более эффективно применение лазеров на Ar и Kr.

Лазерное напыление пленок.

Схема процесса лазерного напыления пленок:

1 — напыляемый поток; 2 — подложка; 3 — держатель подложки; 4 — лазерный луч; 5 — входное окно; 6 — линза; 7 — лазер; 8 — модулятор излучения; 9 — испаряемый материал

Термический метод напыления:

Ограниченная скорость напыления,

Дефекты в виде пор и трещин,

Нет соответствия стехиометрического состава,

Трудности при испарении тугоплавких материалов,

Экологически вредные процессы.

Лазерное напыление пленок проводится чаще лазером на Nd:YAG c τи ≈ 10-8 … 10-5 c.

При напылении неметаллических пленок - СО2 лазеры или эксимерные.

Режимы облучения:

мягкий q = 105 … 107 Вт/см2; τи ≈ 10 -3 … 10 -6 c. (Cr, W, Al)

средний q = 107 … 108 Вт/см2; τи ≈ 10 -8 c. (GaAs, CaS,ISb,PbCd,Se)

жесткий q = 108 … 109 Вт/см2; τи ≈ 10 -8 c

Особенности:

не нагреваются конструкционные элементы в вакуумной камере и обеспечивается высокая чистота пленок,

высокая скорость напыления,

напыление при различных температурных условиях, испарение даже самых тугоплавких материалов.

Лазерное осаждение пленок из газовой фазы.

Подложка поглощает лазерное излучение, а газ прозрачен. На поверхности адсорбированные молекулы разлагаются. Реакция разложения:

Ni(CO4) Ni ↓ +4 CO↑ SiH4 Si ↓ +2 H2↑

Скорость напыления пленки ограничена скоростью химической реакции разложения (низкая температура), либо скоростью диффузии (высокая температура).

Другой способ напыления - фотолиз. Нагревается газ, например, СО2 лазерным излучением и происходит фотополимеризация С2 F4 и C2F2Cl4 на подложку из Si, SiO2 .

Лазерная обработка пленок

Пленки тонкие 100 нм …. 10 мкм

Толстые 10 мкм ….100 мкм

размерная обработка (подстройка элементов)

поверхностное испарение (для пьезоэлементов)

рекристаллизация и отжиг(подгонка сопротивления без разрушения пленки)

Пленки Cr, Al, Ag, th = 500 Ǻ; q = 7…9 Вт/см2; τи = 0.3 … 3 10-7 с

lmin ≈ 1,4 мкм для τи = 10-7 с.

Подгонка параметров электронных элементов.

Подгонка пленочных резисторов испарением. ( до 0,01% от Rном)

Незащищенную пленку можно нагреть и окислить, тем самым уменьшить сопротивление до ±1% от Rном

а б с

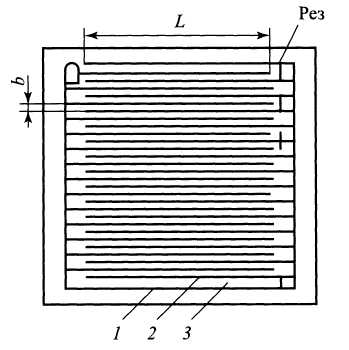

Варианты лазерной подгонки резисторов:

а— Y-рез; б — Х-рез; с — L-рез

Щелевой пленочный конденсатор:

1 — левая обкладка; 2 — правая обкладка; 3 — подложка-диэлектрик

Рис. 10.5. Схема установки для лазерной цифровой записи

Металлическое покрытие толщиной 5. .. 10 нм. Шаг дорожки 1,5 …2,0 мкм, (погрешность 0,05 …0,1 мкм) Поперечный размер питов 0,4 … 0,6 мкм. Мощность лазера до 40 мВт, частота следования импульсов до 30 Мгц,

Наинизшим порогом записи обладает висмут.

Laser Micro - focus on Fine Solutions

Precision down to the µm range Fine welding, fine cutting and material ablation

The increasing miniaturization in electronics, semiconductor manufacturing and medical technology is opening up unique opportunities for the use of lasers. Especially in areas in which traditional material processing meets its limitations, lasers, with their excellent focusing and the resulting small heating zone, are finding new opportunities for employment. The great flexibility and reproducibility of the laser and its ease of automation, render it ideal it for use in the areas of automotive technology and of tool and mold making. And even more unusual materials like gold, diamonds or titanium can be processed with high quality. This advantage is especially appreciated in the areas of jewelry and dental technology.

Opto-electronics

Lasers are provided with many opportunities for use in the manufacture of opto-electronic components. Because of the minimal warming zone, the small diameter of the welding spot, and the adjustable energy, the laser is a manufacturing tool of choice.

The spectrum of applications ranges from spot welding of plug and multiplexer units, to welding seams on gas-proof housing covers with modern galvanometer-controlled deflector-head technology. Extremely fine cutting, in the range of a few µm is also feasible. Rofin/Baasel Lasertech have optimized part of their product range especially for the manufacture of opto-electronic components.

Lithium Batteries

This application requires a helium-proof welded seam. Welding with laser and galvanometer scanner has clear advantages over micro-plasma welding, for instance. Laser processing has hardly any thermal effect on the material, so destruction of the insulator is also avoided

Laser in Dental technology

Since the introduction of the manual welder for dental applications by Rofin-Baasel in 1993, this technology has become widely used and is indispensable for many applications.

The welding of crowns, bridges and metal structures replaces the common soldering, where the use of add-on material causes difficulties with biocompatibility. The prohibition of nickel alloys in many countries shows a significant reaction in this field. The laser technology makes new processes possible, which cannot be done with conventional methods. The increased use of titanium is one example that can only be realized by the use of laser technology.

Conventional materials like CrCo can also easily be processed with the Rofin-Baasel laser family.

The exact positioning of the laser beam allows welding close to ceramic crowns (without time wasted in disassembly) and in addition the low total heat applied avoids distorting the construction.

Complicated and time consuming preparation and finishing work is no longer required, which results in an increased efficiency not achievable with conventional technology.

The various advantages of the use of laser welding in dental technology are in summary:

Time saving

Economic (no add-on material required)

Innovative (new materials and constructions feasible)

Biocompatible (Avoiding "material mix")

Увеличивающаяся миниатюризация в электронике, производство полупроводника и медицинская технология открывают уникальные возможности использования лазеров. Особенно в областях, в которых традиционная материальная обработка встречает свои ограничения, лазеры, с их превосходным сосредоточением и получающейся маленькой согревающей зоной, находят новые возможности занятости. Большая гибкость и воспроизводимость лазера и его непринужденность автоматизации, отдайте этому идеал это для использования в областях автомобильной технологии и создания почвы и инструмента. И еще более необычные материалы как золото, алмазы или титан могут быть обработаны с высоким качеством. Это преимущество особенно ценится в областях драгоценностей и зубной технологии.

Оптоэлектроника

Лазеры предоставлены многими возможностями использования в изготовлении оптикоэлектронных компонентов. Из-за минимальной зоны нагревания, маленького диаметра сварочного пятна, и приспосабливаемой энергии, лазер - производственный инструмент выбора.

Спектр заявлений колеблется от сварки пятна штепселя и единиц мультиплексора, к сварным швам на газонепроницаемых покрытиях жилья с современной управляемой гальванометром главной дефлектором технологией. Чрезвычайно прекрасное сокращение, в диапазоне нескольких µm также выполнимо. Rofin/Baasel Lasertech оптимизировали часть их номенклатуры изделий специально для изготовления оптикоэлектронных компонентов.

Литиевые Батареи

Это заявление требует, чтобы доказательство гелия сварило шов. У сварки с лазером и сканером гальванометра есть ясные преимущества перед микроплазменной сваркой, например. Лазерная обработка имеет едва любой тепловой эффект на материал, таким образом разрушения изолятора также избегают

Лазер в Зубной технологии

Начиная с введения ручного сварщика для зубных заявлений Rofin-Baasel в 1993, эта технология стала широко используемой и обязательна для многих заявлений.

Сварка корон, мостов и металлических структур заменяет общее спаивание, где использование материала добавления вызывает трудности с биологической совместимостью. Запрещение сплавов никеля во многих странах показывает существенную реакцию в этой области. Лазерная технология делает новые процессы возможными, который не может быть сделан с обычными методами. Увеличенное использование титана - один пример, который может только быть понят при помощи лазерной технологии.

Обычные материалы как CrCo могут также легко быть обработаны с лазерной семьей Rofin-Baasel.

Точное расположение лазерного луча позволяет сваривать близко к керамическим коронам (без времени, потраченного впустую в разборке), и кроме того низкая полная примененная высокая температура избегает искажать строительство.

Сложная и трудоёмкая подготовка и заканчивающий работу больше не требуется, который приводит к увеличенной эффективности, не достижимой с обычной технологией.

Различные преимущества использования лазерной сварки в зубной технологии находятся в резюме:

Экономящий время

Экономический (никакой требуемый материал добавления)

Инновационный (новые материалы и выполнимые сооружения)

Биологически совместимый (Уход от "материал смешиваются")

Laser cutting of stents and micro tubes

We have been perfecting the fine cutting of microtubes for the production of stents and medical implants for some time now.

Cutting widths below 20 µm and radial and offset cuts

Today, we can process tubes with diameters of less than 200 microns with cutting widths of less than 20 microns at radial and non-radial cutting angles – without any damage to the opposite wall. Thus it becomes possible to open tubes laterally or to cut hollow needle points.

New cutting geometries

Even new and unusual cutting geometries are possible – like spiral cuts or interlinked structures – in just one process operation (e.g. for flexible instruments). Full automation can be achieved for many applications, such as automatic feeding of long tubes for cutting.

Лазерное сокращение stents и микро труб

Мы были совершенствованием прекрасное сокращение микротруб для

производство stents и медицинский внедряет в течение некоторого времени теперь.

Сокращение widths ниже 20 µm и радиальный и сокращения погашения

Сегодня, мы можем обработать трубы с диаметрами меньше чем 200 микронов с сокращением widths меньше чем 20 микронов под радиальными и нерадиальными сокращающимися углами - без любого повреждения противоположной стены. Таким образом это становится возможным к открытым цилиндрическим областям со стороны или сократить полые острия иглы.

Новые сокращающиеся конфигурации

Даже новые и необычные сокращающиеся конфигурации возможны - как спиральные сокращения или связанные структуры - только в одной операции процесса (например для гибких инструментов). Полная автоматизация может быть достигнута для многих заявлений, таких как автоматическое кормление длинных труб для того, чтобы сократиться.

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

Advantages laser welding of metals |

|

|

|

|

|

|

|

|

|||||||||||

• Micro welding (< 100 microns) • Excellent welding quality • Biocompatible welds • Immaculate surfaces • Easy automation • High flexibility |

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

Titanium |

|

Gas proof |

|

||||||||||

|

|

|

|

|

|

|

|||||||||||||

|

|

Principle of ablation |

|

|

|

|

|||||||||||||

The StarCut 12 fm laser is addressing micromachining applications like cutting of medical implants (e.g. tubular stents), cutting of flat sheets (e.g. solder-screen stencils) and drilling of filters and nozzles. The excellent beam quality combined with high laser power leads to a minimized heat affected zone (HAZ) and a maximum of throughput and yield. Because of its unique pulse characteristic, the laser can cut up to 1 mm (40 mil) thickness and achieves cutting speeds of up to 25 mm/sec (1 inch/sec). Stents can be cut with less than 15 μm (6/10 mil) kerf width (@ f=80 mm; 0.1 mm wall thickness; stainless steel). Small features can be cut into surgical tools and needles of only 0.2 mm (8 mil) OD. The special pulse characteristics enable wet and dry cutting of stainless steel, CoCr and Nitinol materials with an incomparably small heat affected zone

внедряет (например трубчатый stents), сокращение плоских листов (например трафареты экрана припоя) и бурение фильтров и носиков. Превосходное качество луча, объединенное с высокой лазерной властью, приводит к минимизированной высокой температуре затронутая зона (HAZ) и максимум пропускной способности и урожая. Из-за его уникальной особенности пульса лазер может сократить до 1 мм (40 mil) толщина и достигает сокращающихся скоростей до 25 мм/секунд (1 дюйм/секунда). Stents может быть сокращен с меньше чем 15 μm (6/10 mil) kerf ширина (f=80 мм; 0.1-миллиметровая стенная толщина; нержавеющая сталь). Маленькие особенности могут быть сокращены в хирургические инструменты и иглы только 0.2 мм (8 mil) ПЕРЕДОЗИРОВКА. Специальные особенности пульса позволяют влажное и сухое сокращение нержавеющей стали, CoCr и материалов Nitinol с несравнимо маленькой высокой температурой затронутая зона

|

||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

|

The StarCut 12 fm laser is addressing micromachining applications like cutting of medical implants (e.g. tubular stents), cutting of flat sheets (e.g. solder-screen stencils) and drilling of filters and nozzles. The excellent beam quality combined with high laser power leads to a minimized heat affected zone (HAZ) and a maximum of throughput and yield. Because of its unique pulse characteristic, the laser can cut up to 1 mm (40 mil) thickness and achieves cutting speeds of up to 25 mm/sec (1 inch/sec). Stents can be cut with less than 15 μm (6/10 mil) kerf width (@ f=80 mm; 0.1 mm wall thickness; stainless steel). Small features can be cut into surgical tools and needles of only 0.2 mm (8 mil) OD. The special pulse characteristics enable wet and dry cutting of stainless steel, CoCr and Nitinol materials with an incomparably small heat affected zone

Micro welding

Conventional manual laser welding stations have a typical minimum focus diameter of appr. 0.3 mm. Some special applications like welding of small wires, filling of micro pores or working in the vicinity of heat sensitive gem stones require a much smaller focus diameter and highest precision.

Rofin has developed the micro welding module, which reduces the minimum welding spot diameter to far below 0.1 mm. With the micro welding option, it is possible to weld 20 μm thin wires or even 10 μm thin foils – reproduceable and with an excellent quality.

The micro welding option can easily be activated by an additional switch.

StarCut 12 из лазера обращается к заявлениям микромеханической обработки как сокращение медицинских, внедряет (например трубчатый stents), сокращение плоских листов (например трафареты экрана припоя) и бурение фильтров и носиков. Превосходное качество луча, объединенное с высокой лазерной властью, приводит к минимизированной высокой температуре затронутая зона (HAZ) и максимум пропускной способности и урожая. Из-за его уникальной особенности пульса лазер может сократить до 1 мм (40 mil) толщина и достигает сокращающихся скоростей до 25 мм/секунд (1 дюйм/секунда). Stents может быть сокращен с меньше чем 15 μm (6/10 mil) kerf ширина (f=80 мм; 0.1-миллиметровая стенная толщина; нержавеющая сталь). Маленькие особенности могут быть сокращены в хирургические инструменты и иглы только 0.2 мм (8 mil) ПЕРЕДОЗИРОВКА. Специальные особенности пульса позволяют влажное и сухое сокращение нержавеющей стали, CoCr и материалов Nitinol с несравнимо маленькой высокой температурой затронутая зона

Микро сварка

У обычных ручных лазерных сварочных станций есть типичный минимальный диаметр центра appr. 0.3 мм. Некоторые специальные заявления как сварка маленьких проводов, заполнение микро пор или работа около высокой температуры чувствительные камни драгоценного камня требуют намного меньшего диаметра центра и самой высокой точности.

Rofin развил микро сварочный модуль, который уменьшает минимальный сварочный диаметр пятна до далеко ниже 0.1 мм. С микро сварочным выбором возможно сварить 20 μm тонких проводов или даже 10 μm тонкой фольги - reproduceable и с превосходным качеством.

Микро сварочный выбор может легко быть активизирован дополнительным выключателем.