- •Тема 2. Основы металлургического производства. Производство цветных металлов и сплавов (алюминий и медь)

- •Основы технологии получения глинозема

- •Структура ао «Алюминий Казахстана» и основные технологические процессы

- •Цех подготовки сырья (цпс). Цпс осуществляет прием, дробление и усреднение боксита, известняка и угля, а также прием кальцинированной соды и выдачу перечисленного сырья в гмц и цс.

- •Сырье и материалы

- •Краткое описание технологии глиноземного производства на оао “ак”

- •Выщелачивание

- •Сгущение и промывка красного шлама

- •Контрольная фильтрация слива сгустителей

- •Фильтрация красного шлама

- •Вакуум–охлаждение

- •Декомпозиция

- •Блок обработки гидрата

- •Упарка маточного раствора

- •Содовыделение

- •Прокалка гидроокиси алюминия

- •Цех спекания

- •Спекание шихты

- •Выщелачивание спека Выщелачивание проводится в трубчатом выщелачивателе: l – 36м; d – 3,6м; уклон – 5%.

- •Основы технологии электролизного производства алюминия

- •Теоретические основы электролиза алюминия

- •Структура ао «Казахстанский электролизный завод» и основные технологические процессы

Тема 2. Основы металлургического производства. Производство цветных металлов и сплавов (алюминий и медь)

Основы технологии получения глинозема

Существует два основных способа производства глинозема: способ Байера и способ спекания, а также комбинированные способы.

Способ Байера экономически целесообразно использовать для переработки бокситов с небольшим содержанием SiO2 (с кремниевым модулем Al2O3/SiO2 более 5–7), поскольку при росте количества SiO2 все больше А12О3 и используемой в процессе щелочи теряются из–за образования химического соединения Na2O · А12ОЭ · 2SiO2 · 2Н2О.

Для переработки бокситов с кремниевым модулем менее 5–7 более экономичным является способ спекания.

Способ Байера – способ выделения глинозема из боксита – основан на выщелачивании, цель которого растворить содержащийся в боксите оксид алюминия А12О3, избежав перевода в раствор остальных составляющих боксита (SiO2, Fe2O3 и др.). В основе способа лежит обратимая химическая реакция:

А12О3 · п Н2О + 2NaOH = Na2O · А12О3 + (n + l)H2O.

При протекании реакции вправо глинозем в виде алюмината натрия переходит в раствор, а при обратном течении реакции образующийся гидратированный А12О3 выпадает в осадок.

Сущность способа спекания заключается в получении твердых алюминатов путем их спекания при высоких (~ 1300 °С) температурах и в последующем выщелачивании полученного спека.

Для переработки высококремнистых бокситов используют последовательный вариант комбинированного способа Байер–спекание. Согласно этой схеме, боксит перерабатывается по способу Байера. Высокое содержание кремнезема в боксите вызывает большие химические потери глинозема и щелочи с красным шламом. Для дополнительного извлечения глинозема и щелочи из красного шлама его спекают с содой и известняком. Спек выщелачивают, а полученный алюминатный раствор после обескремнивания присоединяют к алюминатному раствору ветви Байера.

Структура ао «Алюминий Казахстана» и основные технологические процессы

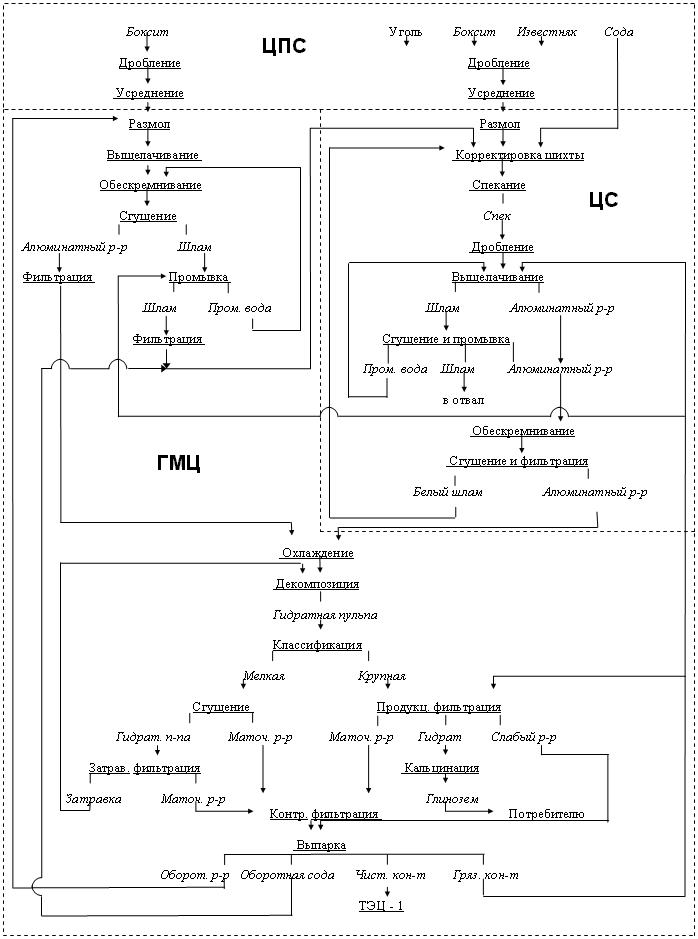

На Павлодарском алюминиевом заводе (ПАЗ) производство глинозема осуществляется по последовательной, комбинированной схеме Байер–спекание (рисунок 1). Данный способ обусловлен химическим составом бокситов, поступаемых на переработку. Все глиноземное производство разбито на три основных цеха.

Цех подготовки сырья (цпс). Цпс осуществляет прием, дробление и усреднение боксита, известняка и угля, а также прием кальцинированной соды и выдачу перечисленного сырья в гмц и цс.

Гидрометаллургический цех (ГМЦ). ГМЦ представляет собой Байеровскую ветвь последовательной схемы получения глинозема, состоящей из следующих операций: размол боксита, выщелачивание бокситовой пульпы, сгущение и промывка красного шлама, контрольная фильтрация алюминатного раствора, фильтрация красного шлама, декомпозиция, обработка гидрата, выпарка, кальцинация товарного глинозема.

Цех спекания (ЦС). ЦС перерабатывает красный шлам ветви Байера и включает в себя переделы подготовки шихты, спекание, дробление спека и гидрохимической переработки спека. Разложение и последующая обработка растворов цеха спекания производится в гидрометаллургическом цехе.

Сырье и материалы

Боксит. Рудная база завода – месторождения бокситов Северо–Западного Казахстана. По вещественному составу все месторождения относятся к гидраргиллитовому типу. Основными породообразующими являются гидрагиллит, каолинит и минералы окислов железа. В меньших количествах присутствуют сидерит, хлорит, кальцит, корунд, гидрослюды, кварц, рутил, пирит, гипс.

До 1998 года завод обеспечивался в основном бокситами Тургайского месторождения, в дальнейшем предусмотрен переход на 100% переработку бокситов Краснооктябрьского месторождения.

Химический состав бокситов:

Al2O3 Si02 Fe2O3 CО2 Кремневый модуль

Тургайские 44,0 14,2 15,2 0,3 3,1

Краснооктябрьские:

Аятский 44,8 9,1 19,8 1,34 4,9

Белинский 42,4 9,9 19,8 1,11 4,8

Северный 44,9 12,1 11,8 3,2 3,8

Боксит подается на участок размола гидрометаллургического цеха и на участок подготовки шихты цеха спекания.

Известняк. На приготовление шихты для печей спекания используется известняк Керегетасского месторождения. Известняк состоит в основном из кальцита (от 95 до 98%) с примесью глины, доломита, кремнезема, окислов железа.

Химический состав и качество известняка должны соответствовать требованиям технических условий и заводской инструкции.

Физические свойства известняка:

Удельный вес от 2,5 до 2,7 т/м3

Насыпной вес от 1,5 до 1,7 т/м3

Влажность от 2 до 10%.

Крупность кусков не более 300мм.

Сода кальцинированная. Используется для приготовления шихты для печей спекания.

Химический состав соды кальцинированной (в % )

Содержание углекислого натрия Nа2СО3 – 90,6

Содержание углекислого калия К2СО3 – 5,17

Содержание сернокислого калия К2SО4 – 4,07

Физические свойства соды технической:

Удельный вес – 2,5 т/м3;

Насыпной вес – от 1,3 до 1,6 т/м3;

Содержание влаги – до 1%.

Сода каустическая. Вводится в процесс для частичного восполнения потерь щелочи в ветви Байера, не компенсируемых ветвью спекания.

Топливо. В качестве топлива для печей спекания с октября 2000 года используется уголь Шубаркольского разреза.

марка угля – Д (длиннопламенный);

по размолу кусков от 0 до 300мм;

зольность угля Ас от 3 до 12;

влага Wр 12–14;

сера Sр 0,4 –0,7;

выход летучих Vг 44,0;

теплота сгорания Qр н 5300 – 5700;

Мазут. Используется в качестве топлива на печах кальцинации, топках сушильного агента пылеугольных систем печей спекания, для розжига печей спекания и может быть использован в качестве резервного топлива для печей спекания.

На завод поставляется сернистый и малосернистый мазут марки 100 или 40.

Качество мазута должно соответствовать параметрам:

вязкость условная в град. При 800С, не более 8,0

зольность в процентах, не более 0,12

содержание механических примесей в процентах, не более 0,0

содержание водорастворимых кислот и щелочей – отсутствие

содержание серы в процентах, не более 2,0

температура вспышки 0С не ниже +90

температура застывания 0С, не выше +10.

теплота сгорания низшая в пересчете на сухое топливо ккал/кг

не менее 9700.

Рисунок 1 – Глиноземное производство ОАО «Алюминий Казахстана» по способу Байер – спекание