- •4.1. Технологічна характеристика лінії 35

- •4.2. Технологічні розрахунки лінії 35

- •1. Загальні положення проектування технології виробництва.

- •1.1. Режим роботи формувального цеху

- •1.2. Номенклатура продукції, конструктивна технологічна характеристика багатопорожнинної плити перекриття.

- •1.3. Завдання проектування технологічної лінії

- •2. Проектування агрегатно-потокової лінії

- •2.1. Пост розпалублення виробу‚ очищення і змащення форм

- •2.1.1 Обладнання поста та його технічна характеристика

- •2.1.2 Продуктивність лінії

- •2.1.3 Тривалість зайнятості ямної камери

- •2.1.4 Форми та їх технологічна характеристика

- •2.1.5 Ремонт та складування форм

- •2.1.6 Очищення і змащення форм

- •2.1.7 Використання транспортного обладнання

- •2.1.8 Організація робочого місця та операцій поста

- •2.1.9 Склад готової продукції

- •2.2 Пост армування виробу напружуваною арматурою

- •2.3. Пост армування і формування виробів

- •2.3.1. Корисний об’єм бункера бетоноукладача

- •2.3.2. Укладання бетонної суміші

- •2.3.3. Ущільнення бетонної суміші

- •2.3.4. Складування арматурних виробів

- •2.3.5. Організація робочого місця та операції поста

- •2.4. Пост прискорення твердіння бетону виробу

- •2.4.1. Обладнання поста та його технічна характеристика

- •2.4.2 Визначення розмірів ямної камери

- •2.4.3 Визначення розмірів елементів ямної камери

- •2.4.4 Технологічні параметри ямних камер

- •2.4.5. Визначення напруження в арматурі після прогрівання плити

- •2.4.5. Організація робочого місця та операцій поста

- •2.5. Транспортно-технологічна схема лінії

- •2.6. Компонування агрегатно-потокової лінії

- •2.7. Основні технічні показники лінії

- •3. Проектування конвеєрної лінії

- •3.1. Технологічна характеристика лінії

- •3.1.1. Схема лінії

- •3.1.2. Технологічні операції постів

- •3.2. Технологічні розрахунки лінії

- •3.2.1. Продуктивність лінії

- •3.2.2. Характеристика основного конвеєра лінії

- •3.2.3. Форми-візки і їх технологічна характеристика

- •3.2.4. Ремонт та складування форм-візків

- •3.3. Транспортно-технологічна схема виготовлення плити

- •3.4. Основні характеристики технологічного обладнання

- •4. Проектування стендової лінії

- •4.1. Технологічна характеристика лінії

- •4.2. Технологічні розрахунки лінії

- •4.2.1. Визначення розмірів стенда

- •4.2.2. Продуктивність лінії

- •4.2.3. Механічне натягання арматури

- •4.2.4. Транспортно-технологічна схема процесу виготовлення плити

- •4.4 Основні показники лінії

- •5. Основні показники цеху

- •Література.

3.2. Технологічні розрахунки лінії

3.2.1. Продуктивність лінії

Тривалість режима роботи конвеєра приймається згідно норм проектування і становить Тr = 15 хв. Річна продуктивність лінії становить

Плр = NдּПпдּVпб = 247ּ96ּ0,9 = 21341 м3/рік,

де Nд – кількість робочих діб конвеєрної лінії за рік ;

nпд – кількість плит за добу, шт

nпд = NзּТзּnпг = 3ּ8ּ4 = 96 шт ;

Nз – кількість робочих змін на добу ;

Тз – тривалість робочої зміни, год ;

nпг – кількість плит за годину

nпг = 60/Тr = 60/15 = 4 шт ;

Vпб – об´єм бетону в плиті, м3.

3.2.2. Характеристика основного конвеєра лінії

Лінія основного конвеєра складається із підготовчо-формувальної гілки і підземної щілинної камери. На підготовчо-формувальної гілці виконується розпалублення, очищення і змащення форми-візка, переоснащення її по необхідності, армування напружуваною арматурою і формування виробу. На восьмому і дев´ятому постах виконується доводка виробу і одночасно відбувається попереднє витримування бетону. В щілинній камері завершується попереднє витримування виробів і здійснюється їх тепловологісна обробка.

Довжина підготовчо-формувальної гілки визначається з умови розміщення на ній всіх постів і необхідних проміжків між ними

lл = nфлּlф+(nфл+1)ּl1л = 9ּ6,5+(9+1)ּ2,5 = 83,5 м,

де Пфл – кількість постів (форм-візків) на підготовчо-формувальній гілці, шт ;

lф – довжина форми-візка, м ;

l1л – відстань між формами на підготовчо-формувальній гілці, м.

Тривалість часткового попереднього витримування на постах доводки (8 і 9) становить

tвл = 2ּ15 = 30 хв.

Тривалість витримування в щілинній камері дорівнює

tвк = tв-tвл = 2-0,5 = 1,5 год.

Щілинна камера розташована під підготовчо-формувальною гілкою і складається з горизонтальнорозташованих ярусів. Довжина всіх ярусів однакова і рівна довжині підготовчо-формувальної гілки lя = lл = 83,5 м.

Кількість форм-візків, які можна розмістити в межах одного ярусу становить

nфя = (lя-l1к)/(lф+l1к) = (83,5-0,4)/(6,5+0,4) = 12,04,

де l1к – відстань між формами-візками в кожному ярусі.

Приймаємо в кожному ярусі по 12 форм-візків.

При наявності одного ярусу тривалість перебування виробу у ньому становить

tя = nфяּTr/60 = 12ּ15/60 = 3 год.

Для завершення попереднього витримування і проведення тепловологісної обробки необхідна тривалість перебування виробів у камері становить

Ткн = tвк+tн+tі+tо = 1,5+3,5+6,5+2=13,5 год,

Розрахункова кількість ярусів у щілинній камері

nяр = Ткн/tя = 13,5/3 = 4,5, приймаю nя = 5 ярусів.

Тривалість перебування виробів у щілинній камері

Тк = nяּtя = 5ּ3 = 15 год.

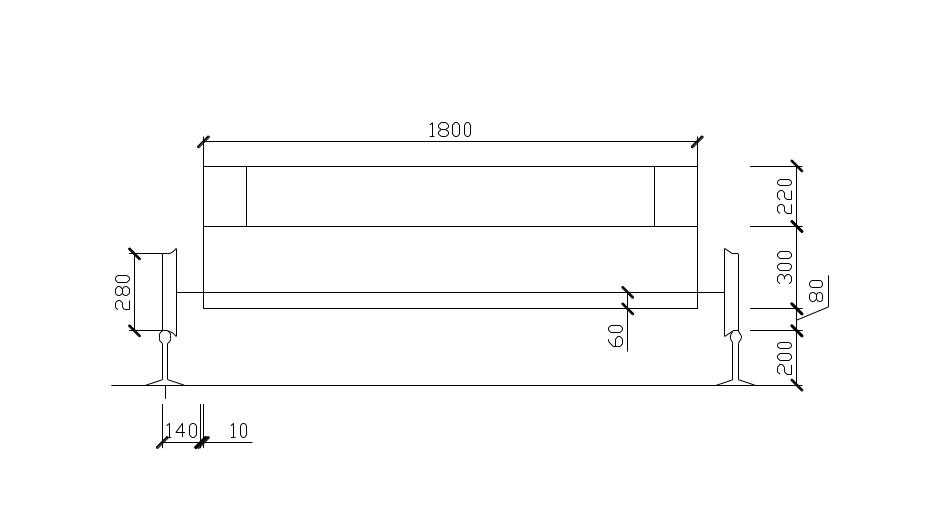

3.2.3. Форми-візки і їх технологічна характеристика

Розміри форми-візка

bф = bп+2ּ(0,14+0,01) = 1800+2ּ(0,14+0,01) = 2100 мм ;

lф = 6500 мм ;

hф = 300+80+220 = 600 мм.

Висота щілини

hщ = hр+hф+hз = 0,2+0,6+0,1 = 0,9 м,

де hз – відстань від верху виробу до верху щілини (hз = 0,1 м) ;

hр – висота рейки, м.

Загальна висота щілинної п´ятиярусної камери

hк = hщּnя+h4(nя-1) = 0,9ּ5+0,2ּ(5-1) = 5,3 м,

де h4 – товщина перекриття між ярусами (h4 = 0,2 м).

Маса форми-візка

mфв = mф+mоб+mот = 2,8+1,35+0,1 = 4,25 т,

де mоб – маса бортового оснащення, т ;

mот – маса транспортного оснащення, т ;

mф – маса піддона, т.

Необхідна кількість форм, що знаходяться в експлуатації

nфе = nфл+nфк+1 = 7+60+1 = 68 шт.

де Пфл – кількість форм, що знаходяться на лінії конвеєра ;

Пфк – кількість форм в щілинній камері

nфк = nфяּnя = 12ּ5 = 60 шт.

Маса форм, які знаходяться в експлуатації

mфе = mфвּnфе = 4,25ּ68 = 289 шт.

Питома формомісткість виробництва

qфв = mфе/Плр = 289000/21341 = 13,5 кг/м3.

Питома металомісткість форм

qфм = mфв/Vпв = 4,25/0,9 = 4,72 т/м3.

Тривалість обороту форми-візка

Тоф = Тр+Тп+Та+Тф+Тд+Тт+Тк = 0,25+0,5+0,25+0,25+0,5+0,25+15 = 17 год,

де Тр – тривалість розпалублення Тр = Тr = 0,25 год ;

Тп – тривалість підготовки Тп = 2Тr = 0,5 год ;

Та – тривалість армування Та = Тr = 0,25 год ;

Тф – тривалість формування Тф = Тr = 0,25 год ;

Тд – тривалість доводки Тд = 2Тr = 0,5 год ;

Тт – тривалість транспортування форми в камеру Тт = Тr = 0,25 год ;

Тк – тривалість перебування в камері Тк = 15 год.

Коефіцієнт оборотності форми-візка

Коф = 24/Тоф = 24/17 = 1,4