5. Установка очистки газа

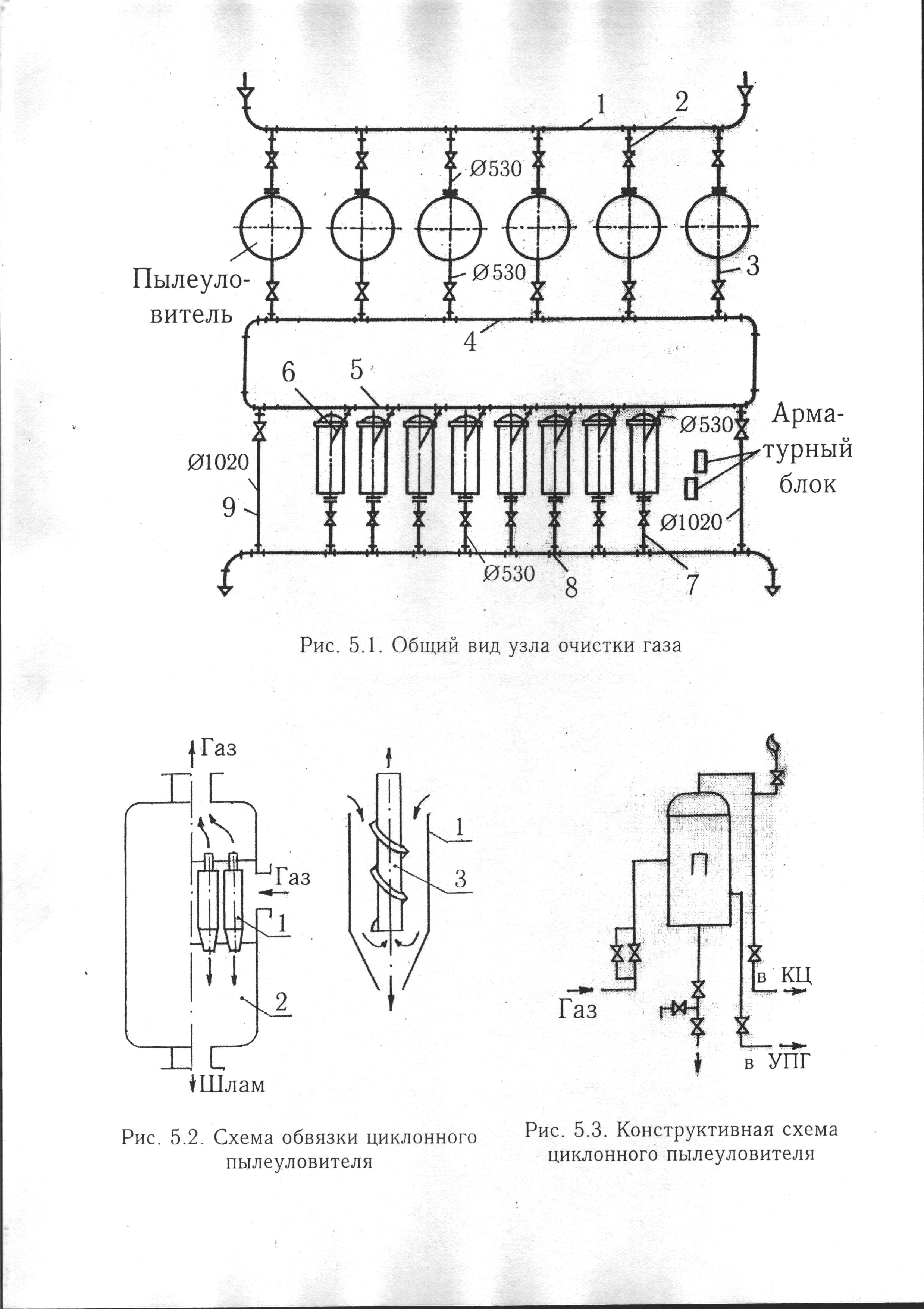

Установка очистки газа предназначена для очистки поступающего на КС газа от твердых и жидких примесей и предотвращения тем самым загрязнения и эрозии оборудования и трубопроводов станций. Очистка газа на установках проводится, как правило, в одну ступень - в пылеуловителях. В ряда случаев применяется двухступенчатая очистка с использованием на второй ступени фильтров-сепараторов; подобная очистка предусматривается преимущественно на каждой третьей - пятой КС и практикуется в основном после участков газопроводов с повышенной вероятностью аварий, а также после подводных переходов протяженностью более 500 м, подверженных относительно частым ремонтам и загрязнению. Общий вид узла очистки показан на рис. 5.1.

В качестве пылеуловителей на компрессорных станциях применяются аппараты двух типов - масляные и циклонные.

Масляные пылеуловители представляют собой достаточно габаритные (до 8,8 м по высоте и до 2,4 м диаметре) и металлоемкие (до 38 т) цилиндрические аппараты вертикальной установки, снабженные внутренними насадками с развитой поверхностью. Очистка газа от примесей в подобных устройствах осуществляется в результате контакта газа с маслом в нижней части пылеуловителями оседания твердых и жидких включений на поверхности масла.

Внутренние насадки, расположенные в средней и верхней частях аппарата, играют роль отражающих элементов, предотвращающих унос масла из пылеуловителя.

В циклонных пылеуловителях (рис. 5.2) освобождение газа от примесей производится с помощью центробежных сил, создаваемых в аппаратах за счет их особой конструкции.

Газовый поток, поступая в пылеуловитель, попадает в циклонные головки 1, где ему придается вращательное движение, порождающее центробежную силу. Наибольшее воздействие центробежной силы испытывают твердые и жидкие включения, обладающие повышенной по сравнению с газом плотностью и удельной массой.

Под действием центробежной силы механические частицы отбрасываются на периферию циклонных головок и по стенкам последних опускаются в нижнюю, осадительную часть 2 пылеуловителя за счет скоростного напора газового потока и собственного веса частиц.

Газ, будучи менее плотным веществом, чем его мех. примеси, слабее реагирует на вращательное движение в головках 1 и концентрируется вблизи центра данных головок, откуда отбирается через трубопровод З и выводится за пределы аппарата.

Масляные пылеуловители более громоздки и металлоемки по сравнению с циклонными, требуют создания специальной системы для подпитки их маслом, постоянно уносимого газовым потоком. При использовании таких пылеуловителей возникает потребность в маслосборниках, размещаемых на выходе установок очистки газа.

По отмеченным обстоятельствам преимущественное применение в настоящее время находят аппараты циклонного типа.

Расчет потребного количества циклонных пылеуловителей для установок очистки газа КС производится на основе характеристик данных аппаратов (рис. 5.4) и выполняется в следующей последовательности.

Первоначально уточняется рабочее давление пылеуловителей. Оно соответствует давлению на входе КС. Затем по характеристике аппарата определяются его максимально и минимально допустимые производительности - Qmax и Qmin. На основе найденных значений производительности назначается число пылеуловителей. Назначение выполняют таким образом, чтобы при работе всех пылеуловителей нагрузка

на один аппарат составляла не менее Qmin, а при отключении одного из них - не более Qmax. При этом для любого режима работы общие потери давлений на стороне всасывания КС не должны превышать нормативную величину 0,08...0,19 МПа [6].

Подобным образом производятся расчеты для нескольких типоразмеров циклонных пылеуловителей. Окончательно принимается тот из них, при котором узлу очистки газа обеспечивается наименьшее количество аппаратов.

Пылеуловители и фильтры-сепараторы обвязываются коллекторами кольцевой конфигурации для создания равномерной загрузки всех аппаратов независимо от места их расположения на установке. Данное условие особенно важно для пылеуловителей циклонного типа, так как в соответствии с принципом их работы они способны обеспечивать эффективную очистку газа лишь при определенных скоростях газа в циклонных головках.

Каждый аппарат установки очистки газа оснащается отключающей арматурой (кранами с механическим приводом через червячный редуктор), установленной на входе и выходе аппарата. При этом у кранов, расположенных на входе, обязательно предусматриваются обводы условным диаметром 50 мм (Ду 50) с краном - для заполнения аппаратов газом перед их пуском.

Опорожнение технологического оборудования установки от газа перед ревизией и ремонтом оборудования производится через свечи со свечными кранами, устанавливаемыми на трубопроводах обвязки каждого аппарата.

Удаление из пылеуловителей и фильтров-сепараторов шлама (скоплений твердых и жидких примесей) осуществляется за счет давления в аппаратах и производится через специальные дренажные трубопроводы, соединяющие оборудование установки очистки газа с резервуаром (коллектором-сборником) на узле сбора продуктов очистки газопровода (см. раздел 8).

Дренажные трубопроводы испытывают абразивное воздействие от движущейся по ним шламовой массы. Поэтому их выполняют из труб с увеличенной на 30...50 % толщиной стенки. Для предотвращения закупорки подобные трубопроводы укладывают с минимальным количеством поворотов, а их наземные участки, расположенные в пределах площадки установки очистки газа, обогревают и теплоизолируют.

Теплоизоляция и обогрев предусматриваются для всех аппаратов рассматриваемой установки во избежание замерзания в них продуктов очистки газа, почти всегда содержащих влагу, а также для предотвращения гидратообразований в технологическом оборудовании.