- •Техника транспорта, обслуживание и ремонт

- •Введение

- •1. Общие сведения об автотранспортных средствах

- •1.1. Классификация подвижного состава автомобильного транспорта

- •1.2. Классификация и индексация атс

- •1.3. Общее устройство автомобиля

- •1.4. Компоновочные схемы атс

- •1.5. Колесная формула

- •2. Механизмы и системы поршневых двигателей внутреннего сгорания

- •2.1.Рабочие циклы поршневых двигателей внутреннего сгорания

- •2.2. Кривошипно-шатунный механизм

- •2.3. Газораспределительный механизм

- •2.4. Система охлаждения

- •2.5. Система смазки

- •2.6. Система питания

- •2.6.1. Система питания карбюраторного двигателя

- •2.6.2. Система питания двигателя с впрыском бензина

- •2.6.3. Система питания газового двигателя

- •2.6.4. Система питания дизеля

- •2.7. Общая схема электрооборудования. Источники тока

- •2.8. Система зажигания

- •2.9. Система пуска

- •3. Шасси автомобилей

- •3.1. Трансмиссии

- •3.1.1.Сцепления

- •3.1.2. Коробки передач. Раздаточные коробки

- •3.1.3. Карданные передачи

- •3.1.4. Главные передачи

- •3.1.5. Дифференциалы

- •3.1.6. Полуоси

- •3.2. Ходовая часть

- •3.2.1. Мосты

- •3.2.2. Несущие системы

- •3.2.3. Подвески

- •3.2.4. Колеса

- •3.3. Системы управления

- •3.3.1. Рулевое управление

- •3.3.2. Тормозные системы

- •4. Основы теории эксплуатационных свойств атс

- •4.1. Взаимодействие колеса с опорной поверхностью

- •4.1.1. Радиусы эластичного колеса

- •4.1.2. Динамика эластичного колеса

- •4.1.3. Режимы движения колеса

- •4.1.4. Коэффициент сопротивления качению

- •4.1.5. Коэффициент сцепления

- •4.2. Тягово-скоростные свойства атс

- •4.2.1. Силы и моменты, действующие на атс

- •4.2.2. Силы сопротивления движению

- •4.2.3. Скоростные характеристики двигателя

- •4.2.4. Коэффициент полезного действия трансмиссии

- •4.2.5. Уравнение движения атс (уравнение тягового баланса)

- •4.2.6. Мощностной баланс атс

- •4.2.7. Графический метод решения уравнений тягового и мощностного балансов

- •4.2.8. Динамический фактор атс

- •4.2.9. Приемистость атс

- •4.3. Топливная экономичность атс

- •4.4. Тормозные свойства атс

- •4.4.1. Тормозная сила

- •4.4.2. Уравнение тормозного баланса

- •4.4.3. Тормозная диаграмма

- •4.5. Управляемость атс

- •4 .5.2. Боковой увод колеса

- •4.5.3. Кинематика поворота автомобиля с эластичными колесами

- •4.5.4. Поворачиваемость атс

- •4.6. Устойчивость атс

- •4.6.1. Поперечная устойчивость по условиям бокового скольжения колес

- •4.6.2. Поперечная устойчивость по условиям бокового опрокидывания

- •4.6.3. Коэффициент поперечной устойчивости

- •4.7. Проходимость атс

- •4.7.1. Профильная проходимость

- •4.7.2. Опорная проходимость

- •5. Основы технической эксплуатации автомобилей

- •5.1. Техническое состояние автомобиля и причины его изменения

- •5.2. Надежность и ремонтопригодность атс

- •5.3. Система технического обслуживания и ремонта автомобилей

- •5.4. Диагностика технического состояния атс

- •5.5. Организация технического обслуживания подвижного состава

- •5.6. Оборудование для технического обслуживания подвижного состава

- •5.7. Организация текущего и капитального ремонтов

- •5.8. Основные направления научно-технического прогресса в области технической эксплуатации автомобилей

- •Литература

2.5. Система смазки

Система смазки служит для подачи масла к трущимся поверхностям взаимодействующих деталей с целью уменьшения сил трения между ними, частичного их охлаждения, а также удаления продуктов износа и нагара.

Подвод масла к трущимся поверхностям осуществляется путем добавления масла в состав топлива или с помощью циркуляционных систем смазки.

Первый вариант смазки, как уже было отмечено выше, используется в маломощных двухтактных двигателях с кривошипно-камерной продувкой. Масло, добавленное в топливо, в смеси с воздухом поступает в кривошипную камеру, где частично конденсируется на деталях цилиндропоршневой группы и кривошипно-шатунного механизма.

В остальных двигателях применяются циркуляционные системы смазки, в которых масло, подводимое к трущимся поверхностям, собирается, очищается от продуктов износа и повторно подается для смазки деталей.

В зависимости от способа подвода масла в циркуляционных системах различают смазку под давлением, разбрызгиванием и масляным туманом. В современных системах смазки двигателей используются оба варианта подвода масла, поэтому их называют комбинированными.

Под давлением смазываются особо нагруженные детали (коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, оси коромысел ГРМ, поршневые пальцы и др.) В некоторых конструкциях для улучшения смазки организуется принудительный впрыск масла на зеркало цилиндра, а также на внутреннюю поверхность днища поршня с целью его охлаждения. Следует отметить, что смазка под давлением производится двумя способами: непрерывной подачей масла к трущимся поверхностям или пульсирующим потоком.

Остальные подвижные детали двигателя смазываются путем разбрызгивания – каплями, образующимися при вытекании масла из сопряжений деталей и масляным туманом.

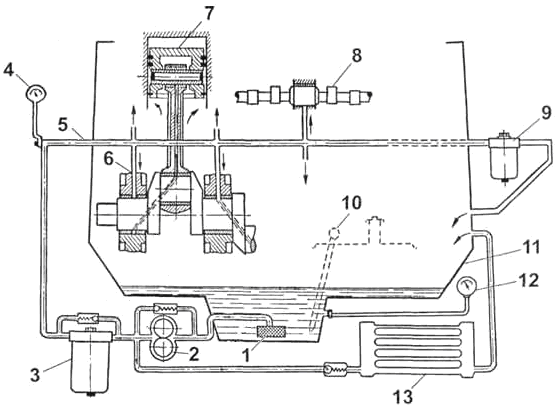

В основу большинства систем смазки

положен один и тот же принцип. Масло

из поддона 11 картера забирается через

маслопримник 1 насосом 2 и через

полнопоточный фильтр 3 подается

в главную масляную магистраль 5.

Давление в ней контролируется

манометром 4.

основу большинства систем смазки

положен один и тот же принцип. Масло

из поддона 11 картера забирается через

маслопримник 1 насосом 2 и через

полнопоточный фильтр 3 подается

в главную масляную магистраль 5.

Давление в ней контролируется

манометром 4.

Из главной масляной магистрали масло по каналам 6 подается к шейкам коленчатого вала (в некоторых вариантах к одной шейке, а к остальным по внутренним каналам коленчатого вала), распределительного вала 8 и к другим высоконагруженным парам трения.

Слив избытка масла из магистрали осуществляется через фильтр 9. Контроль температуры масла осуществляется термометром 12, охлаждение – с помощью радиатора 13 (на большинстве легковых автомобилей радиатор отсутствует). Уровень масла контролируется щупом 10.

С целью снижения вредного воздействия на масло прорывающихся из камер сгорания газов (картерных газов), а также снижения давления в картере для предотвращения утечек масла из двигателя, картер снабжают системой вентиляции.

Вентиляция картера может быть выполнена с отсосом картерных газов в атмосферу (открытая система) или в систему питания двигателя (закрытая система).

В настоящее время преимущественно используют закрытые системы вентиляции картера. Для отвода прорвавшихся газов в этих системах картер соединяется с впускным трубопроводом и (или) с воздушным фильтром, что за счет вакуума во впускном трубопроводе обеспечивает принудительный отсос картерных газов в цилиндры двигателя. В результате уменьшается также загрязнение окружающей среды токсичными компонентами картерных газов.