- •Билет №1

- •Билет №2

- •1(2). Формы зарядов сртт

- •3(2). Какие физико – химические процессы протекают на фазе стабилизации коллоксилина?

- •Билет №3

- •1(3). Виды брака при производстве пироксилиновых порохов и меры по их устранению.

- •2(3). Дайте понятие о быстроте газообразования…

- •4(3). Каково влияние флегматизатора на энергию выстрела, время горения заряда, величину Рmax и Vд и перспективы увеличения Vд.

- •Билет №4

- •2(4). Причины возникновения аварийных ситуаций при формировании баллиститных порохов и пути их устранения.

- •4(4). Какая система отверждения применяется для сртт, содержащего «активное» связующее на основе ску-90 и почему? Напишите уравнение реакции отверждения.

- •Билет №5

- •3(5). Процессы медленного термического разложения бутил-каучука и пха. Реакции разложения. Место реализации этих процессов при горении трт.

- •4(5).Термомеханический метод исследования свойств стрт при отверждении, получаемые характеристики.

- •Билет №6

- •1. Разработайте перспективную технологическую схему производства коллоксилина с детальной разработкой фазы этерификации. Какие физико-химические процессы протекают.

- •2. Физико-химические процессы, протекающие на фазах приготовления пороховой массы и прессования.

- •3. Механизм горения п и трт баллиститного типа, физико-химические, тепло-физические процессы, происходящие в зонах горения и способы регулирования скорости горения. Термодинамические параметры.

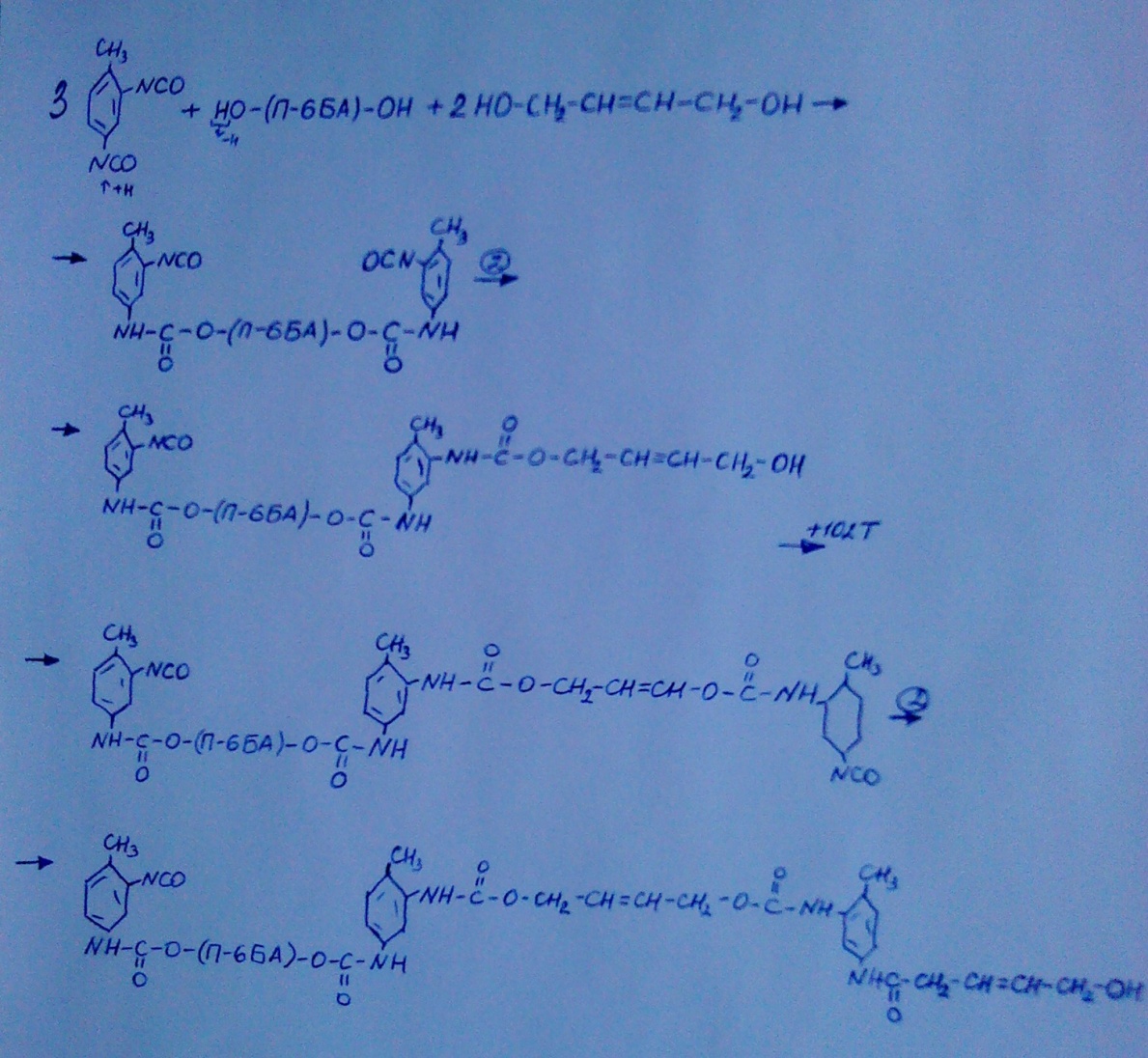

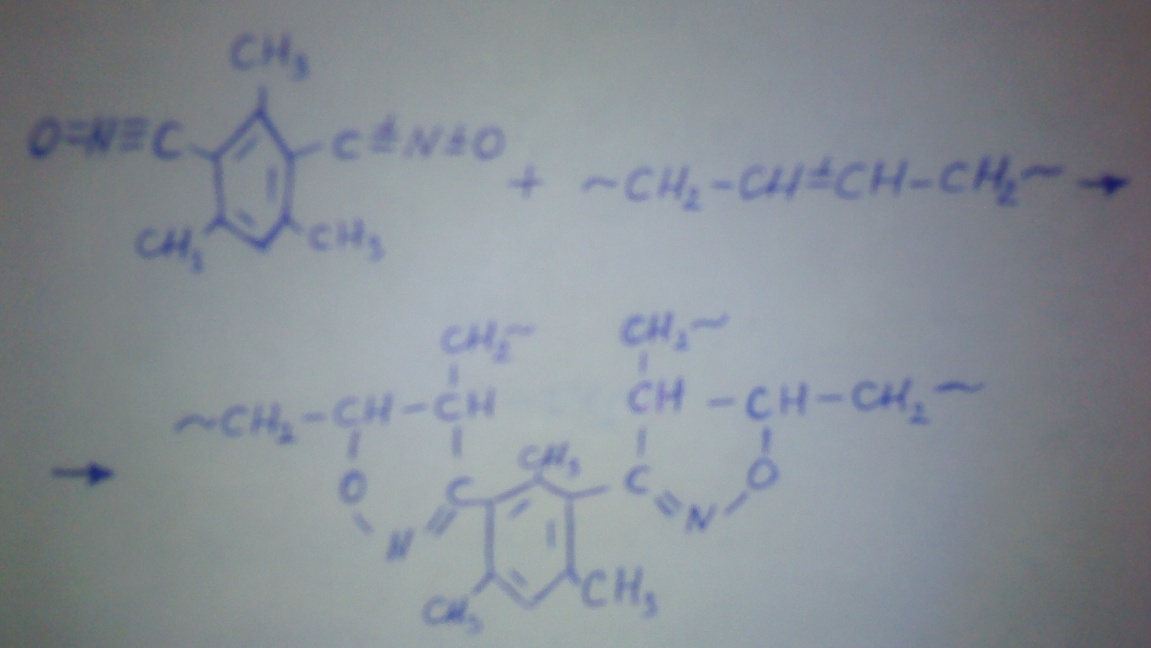

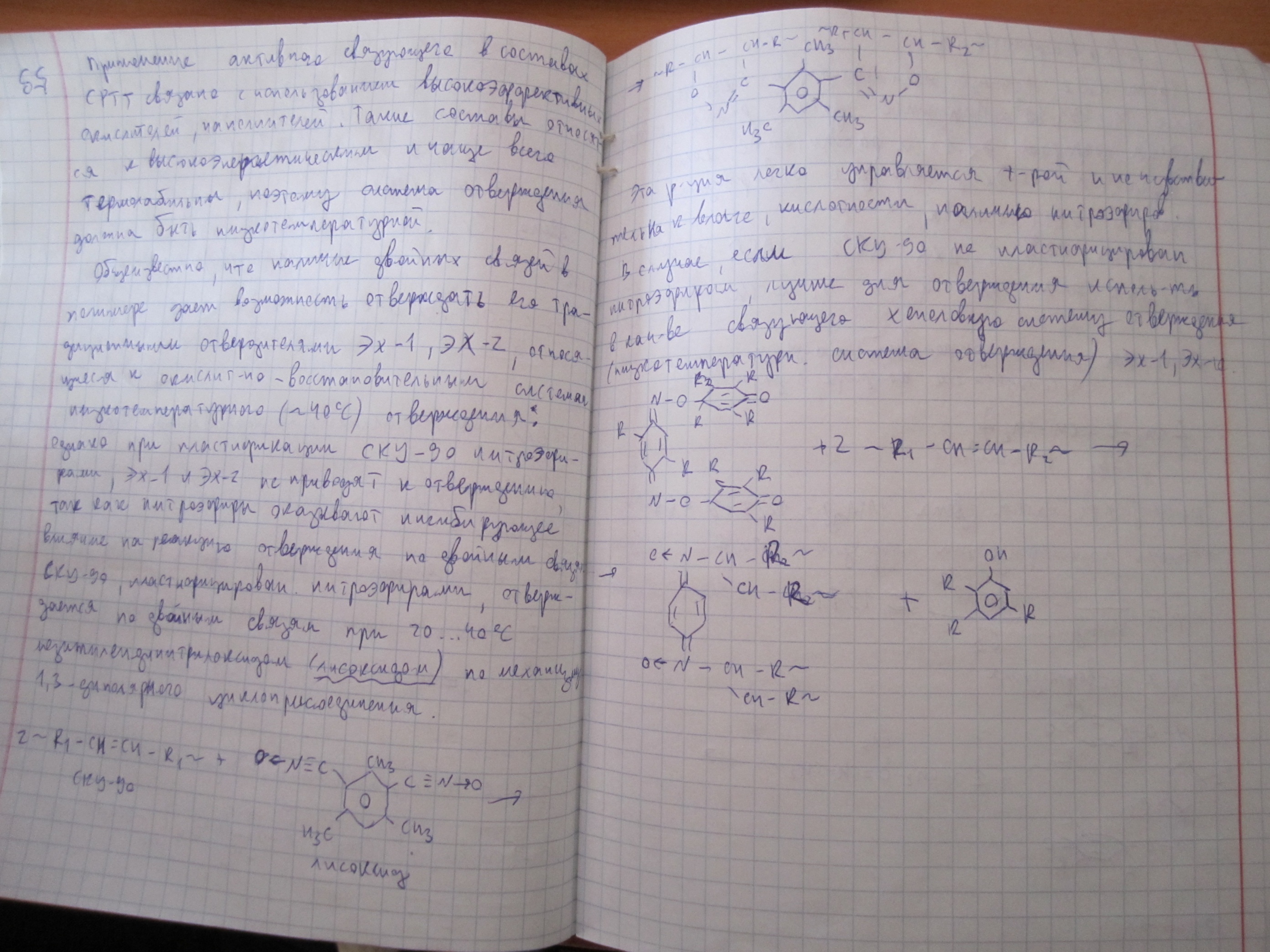

4(4). Какая система отверждения применяется для сртт, содержащего «активное» связующее на основе ску-90 и почему? Напишите уравнение реакции отверждения.

В настоящее время СКУ-90 широко разрабатывается в составах СРТТ, он относится к полярным каучукам, поэтому может пластифицироваться полярными пластификаторами (нитроэфирами). Соотношение берется 1:10 . это позволяет получить высокоэнергетическое топлива, которые имеют высокий уровень физико-механических характеристик. Пластифицируемый СКУ-90 составляет основу активного связующего, т.е. связующий который имеет активные атомы Н2. Применение активного связующего связано с использованием высокоэффективных окислителей и наполнителей. Такие составы относятся к высокоэнергетическим, т.е. имеют повышенный единичный импульс, поэтому система отверждения для таких горюче-связующих в составе СРТТ должна быть низкотемпературной. СКУ-90 получают из 3 молей 2,4-ТДНЦ, 1 моля полиэфира П-6 БА(полиэтилен гликоль бутилен гликоль адицинат), 2 молей 2-бутендиол-1,4

СКУ-90 содержит в каждом звене две двойные связи, т.к. пластифицированный полимер чувствителен к температуре, поэтому отвердитель должен реагировать при температуре +15-+40°C. Существует две низкотемпературные системы отверждения:1) хиноловым эфиром(ЭХ-1, ЭХ-2, ЭХ-19) и 2) N-оксидами(лис-оксидами).

Хиноловая система используется в том случае, если в составе СРТТ отсутствуют нитроэфиры, т.к. нитроэфиры ингибируют отверждение по двойным связям. Поэтому СКУ-90 отверждается по двойным связям лис-оксидом(мезителен динитрооксид).

Реакция протекает по механизму 1,3-диполярного циклоприсоединения, эта реакция не чувствительна к влаге, кислотности, наличию нитроэфиров.

Топливные массы на основе СКУ-90 имеют требуемый уровень жевучести порядка 120 часов, сопротивление разрыву σ=0,4-0,5%, относительную деформацию εотн=35-40%, модуль упругости Е=1-1,5 МПа.

В случае, если СКУ-90 не пластифицирован нитроэфиром, лучше для отверждения использовать в качестве связующего хиноловую систему отверждения (низкотемпературная система отверждения) ЭХ-1, ЭХ-10:

Билет №5

1(5).Приведите технологию изготовления и оборудование для получения мало эрозионных и беспламенных порохов. Состав и назначение компонентов. Механизм их воздействия на канал ствола орудия и способы снижения пламенности и эрозии.

Мало эрозионными порохами называются пороха, содержащие добавки уменьшающие разгар канала ствола. При выстреле из орудия происходит вынос металла канала ствола, при этом диаметр канала ствола увеличивается, что приводит к негодности орудия. Эти пороха предназначены для систем имеющих высокий темп стрельбы (артиллерийское орудие). Разгарно-эрозионное действие уменьшается при введении в состав пороха 2 – 3 % церезина или вазелинового масла. Применение такого пороха позволяет увеличить срок службы стволов в 2 – 3 раза.

Особенности изготовления мало эрозионных порохов:

а) на фазе пластикации церезин предварительно расплавляют, подогревают до 140 – 1700С и диспергируют сжатым воздухом на мелкие частицы. Затем смешивают с эфиром для образования суспензии, которая заливается в мешатель.

Б) после сушки пороха графитуются.

Беспламенными называются пироксилиновые пороха содержащие в своем составе пламегасящие добавки и обеспечивают устранение дульного и обратного пламени при стрельбе из артиллерийских орудий с применением пламегасящего или без него. Обозначаются они индексом «БП», содержат 4,5 – 6% канифоли и могут иметь в составе 0,5 – 1,5% K2SO4. Пламегасящие пороха содержащие 44 – 48% K2SO4 и 2,2 – 2,5% канифоли, обозначаются индексом «УГ» (универсальные гасители). Допускается замена канифоли на ДБФ в соотношении 1:1,5.

Технология изготовления и оборудование для получения мало эрозионных и беспламенных порохов:

1. Обезвоживание (центрифуга)

2. Приготовление пороховой массы (Мешатель Шадель – Паж и Смеситель Вернер – Пфляйдерера)

3. Прессование пороховой массы (пресс ВИВ-М)

4. Резка шнуров (Станок Сан-Галли)

5. Провелка пороха (провялочный шкаф)

6. Сортировка (наклон (сито, грохот))

7. Вымочка (бетонный бассейн)

8. Сушка и увлажнение

9. Мешка и укупорка (сушилка)

Обезвоживание

В пироксилине поступающем в пороховое производство содержится 25 – 32 % воды, которая препятствует процессу набухания пироксилина в спирто-эфирном растворителе и затрудняет получение пластифицированной массы , т.к при пластификации вода вступает во взаимодействие со спиртом и получается не спирто-эфирный растворитель, спирт разбавленный водой и эфир. Поэтому воду необходимо удалить. Сущность обезвоживания заключатся в вытеснении из пироксилина воды этиловым спиртом в следствии продавливания спирта через уплотненный слой пироксиоина. Процесс обезвоживания состоит из нескольких этапов:

Замещение адсорбционной воды спиртом и превращение всей воды в свободную.

Увеличение концентрации спирта на поверхности волокон пироксилина.

Вытеснение свободной воды с движущимися слоями спирта.

Смешение воды и спирта, на границе раздела спирт – вода.

Удаление избытка спирта за счет центробежной силы.

Центрифуга состоит из корзины цилиндрической формы насаженной на вертикальный вал, который соединен с приводом (корзина заключена в корпус). Козина состоит из 2 обечаек с отверстиями от 2 до 5 мм. Обечайки образуют внутреннее пространство куда загружается пироксилин для обезвоживания. Медная труба – ливер, соединена, . Снихзу имеется труба для вывода отработанного спирта.

Приготовление пороховой массы

На фазе приготовления пороховой массы пироксилин смешивается со всеми компонентами, входящими в ее состав, и получается однородная набухшая масса обладающая пластическими свойствами. При получении пороховой массы протекают физико-химические (набухание спирто-эфирным растворителем) и механические процессы.

В периодическом производстве для получения пороховой массы применяют смесители 2-х типов:

1. Шадель – Паж.

2. Вернер – Пфляйдерер

Мешатель Шадель – Паж представляет собой чугунный цилиндр D=850 мм, L=750 мм. Через центр цилиндра проходит горизонтальный вал. На конце которого имеется лопасть ромбического сечения (перо). Валу придается возвратно-поступательное и вращательное движения. В результате чего перо при своем движении по винтовой линии обходит весь объем смесителя, перебрасывая всю массу с места на место, но не оказывая на нее давление. В этом мешателе нет мертвого пространства. Передняя стенка мешателя откидная, служит для выгрузки массы. В верхней части имеется загрузочный люк.

Смеситель Вернер – Пфляйдерера.

Состоит из чугунного корпуса в виде 2-х полуцилиндров, в центре которых проходят бронзовые валы с лопастями. Мешатель имеет рубашку для охлаждения. Крышка герметично закрывается и имеет 2 отверстия:

- для заливки эфира и отборы проб

- для наблюдения за работой мешателя.

Загрузка пироксилина 90 – 120 кг на сухой вес. L=960 мм, ширина=840мм, высота= 600 мм. Лопасти мешателя вращаются с разной скоростью: 1-я 21-28 об/мин, 2-я 12-15 об/мин.

При вращении лопастей навстречу друг другу масса сжимается и уплотняется, что способствует ее пластификации. При вращении наружу масса разрыхляется. Для удобства выгрузки корпус может опрокидываться на 1100.

Прессование пороховой массы

При прессовании под давлением получаются пороховые элементы с определенной плотностью, поперечными размерами и геометрической формой. Пластичная пороховая масса легко деформируется под действием внешних сил, но после снятия нагрузки в исходное состояние не возвращается, т.е в системе из-за пластического течения остается большая остаточная деформация. На фазе прессования идет дальнейшая пластификация. Происходит уплотнение пироксилина за счет ликвидации микро- и макропустот, увеличения степени ориентации. Происходит усреднение пороховой массы, под действием давления растворитель глубже проникает в волокна пироксилина.

Для прессования массы применяются 2 пластических пресса ВИВ-М

Состоит из 2-х стальных колонн, главного гидравлического цилиндра с поршнем, вспомогательного цилиндра с поршнем, 2-х изложниц, вращающихся на одной из колонн как на оси. Поворот изложниц производится вручную. Изложницы жестко скреплены друг с другом. На левой колонне установлены свободно вращающийся кронштейн с цилиндром подпрессовки с поршнем. Рабочая поверхность изложниц выполнена в в идее объемных рубашек, которые заменяются по мере их износа. Наличие 2-х поворотных изложниц дает возможность вести прессование шнуров на 1 изложнице при одновременном заполнении массой другой изложницы.

резка пороха

Перед резкой шнуры должны иметь достаточную механическую прочность, чтобы не было сжатия. С другой стороны шнуры не должны быть слишком сухими, чтобы не было сколов, трещин, заусенцев. Цель резки придать пороховым элементам требуемую длину с учетом 10% усадки.

Станок Сан-Галли состоит из станины 1 в верхней части которой имеется прямоугольный зев 2, и коленчатого вала с шатуном 3, на котором укреплена деревянная планка с ножом 4, подающего механизма (транспортера) 7, рифленые валики 5 и деревянного стола 6 с отверстием. На ленту транспортера ровным слоем накладываются шнуры, которые при движении транспортера захватываются рифлеными валиками и подаются в прямоугольный зев на длину порохового элемента. При движении ножа вниз происходит отрезание порохового зерна.

Провелка пороха

Назначение операции: довести содержание растврителя до такого количества, при котором можно было бы вымачивать его в воде, не опасаясь что произойдет разрушение его структуры. В основе провелки лежат процессы диффузии. Провялевание может производиться 2 способами:

1) подогретый до 23-400С увлажненный воздух 60-70% подается в помещение где установлены провелочные шкафы

2) воздух подается непосредственно в провелочные шкафы, а воздух отсасывается на рекуперацию.

Провелочный шкаф состоит из 2-х герметичных секций каждая из которых разделена на 4 отсека. Внутри отсека расположены 10 полок, на которые ставятся деревянные противни с сетчатым дном.

Сортировка пороха

Производится для удаления из пороха дефективных зерен, их общее количество не должно превышать 4%. Брак делится на 2 группы:

1) по наружному виду (посторонние включения, седина, непластифицированный пироксилин)

2) по размерам и форме (короткие, длинные, пыль)

Первый вид брака удаляется вручную, второй путем пропускания через наклон (сито, грохот).

Вымочка пороха

Вымочке подвергается порох с содержанием летучих веществ 7-15%. В основе вымочки лежат процессы взаимной диффузии спирта и воды. Вымочка производится в бетонных бассейнах размером 3760х2760х1880 мм. На дно бассейна укладывается деревянное ложное дно в виде решеток, под которыми располагается паровой кольцевой барботер. Порох вручную загружается в бассейн, зерненные пороха в мешках россыпью, трубчатые – пучками. После загрузки бассейн заливается водой Т= 200С, застилается сверху парусиной. Время вымочки в зависимости от марки пороха от 15 – 200 часов. При достижении 9-10% концентрации спирта в воде, воду сливают и направляют на ректификацию. Бассейн вновь заливается водой начиная со 2 или 3 заливки воду подогревают паром до 30-350С

Сушка и увлажнение

Сушилка состоит из металлического каркаса 3, рам 1 и решеток 2. Каркас сварен с алюминиевым поддувом 4 , стол разделен на 3 секции. В каждую устанавливается рама на которую укладывается деревянная решетка. В дне поддонов имеется 4 патрубка – 5 для подачи горячего воздуха. Сушка и увлажнение производится следующим образом: на решетку укладывается ткань, на котороую укладывают зерненный порох, трубчатый порох устанавливается в вертикальном положении. Под слой проха подается воздух не более 50-550С. Время сушки в зависимости от марки пороха 95-130 суток. Затем проводят увлажнение пороха в тех же сушилках, путем продувания через порох воздуха 15-200С и относительной влажностью 75-80%.

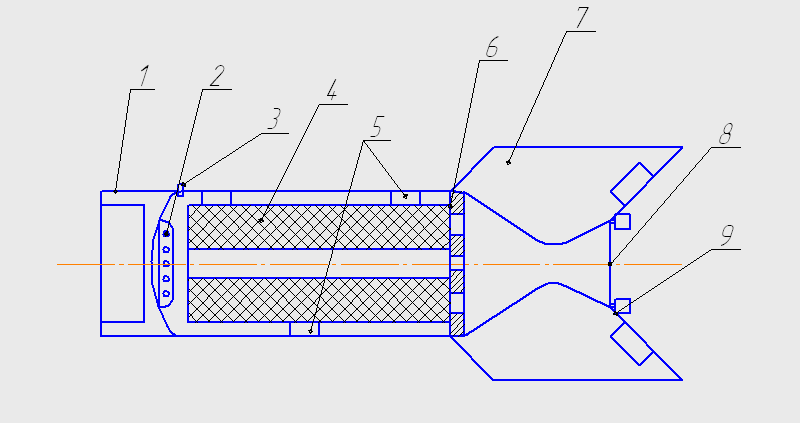

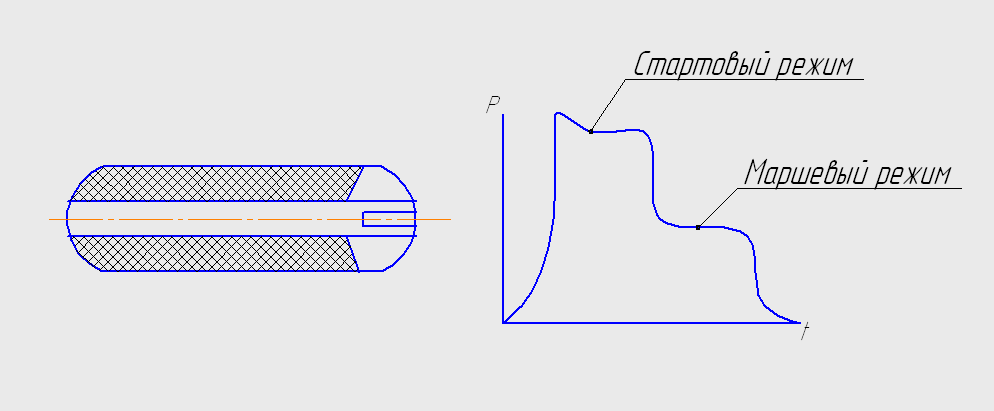

2(5). Конструкция РДТТ и зарядов. Классификация зарядов по расположению поверхностей горения к оси двигателя. Характер изменения у зарядов с различной конструкцией заряда. Аномальные режимы горения ТРТ и режимы их устранения.

Конструкция РДТТ является наиболее простой из существующих двигателей для ракет различных областей применения. Меняются материалы, из которых изготавливаются корпуса двигателей и сопловые блоки, но принципиальное устройство остается прежним.

Основными элементами конструкции являются:

Устройство для соединения с головной частью

Пировоспламенитель

Пиросвечи или пиропатроны

Основной заряд

Устройство фиксации заряда в камере

Колосниковая решетка

Стабилизатор полета

Сопло двигателя

Руль управления вектором тяги

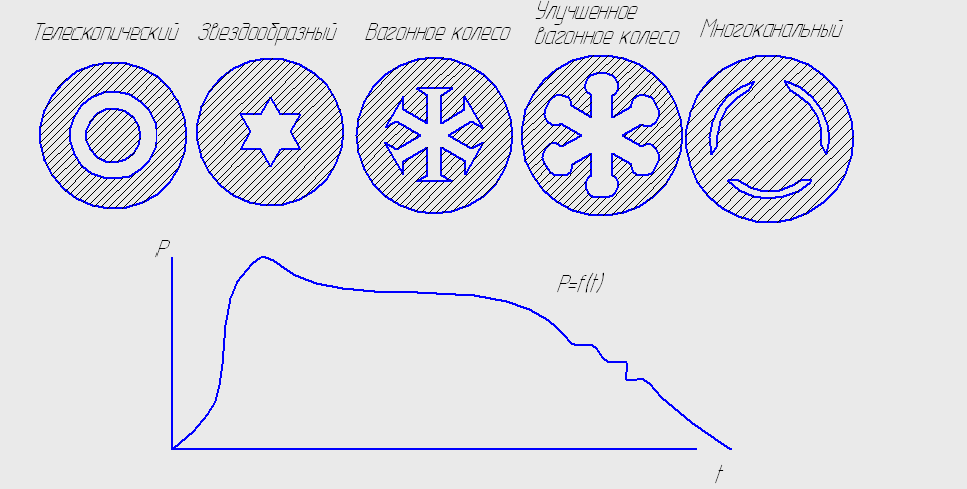

Конструкция заряда очень разнообразна, что отвечает требованиям изменения тяги по величине во времени путем изменения поверхности горения или скорости горения как за счет использования нескольких топлив с различными скоростями горения, так и использования различных физических методов регулирования скорости горения.

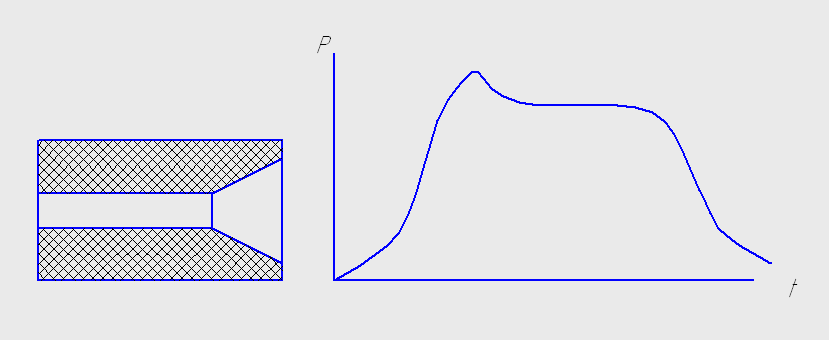

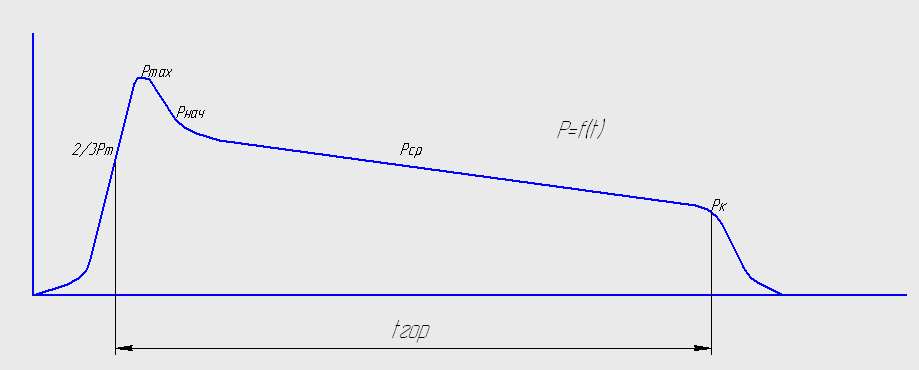

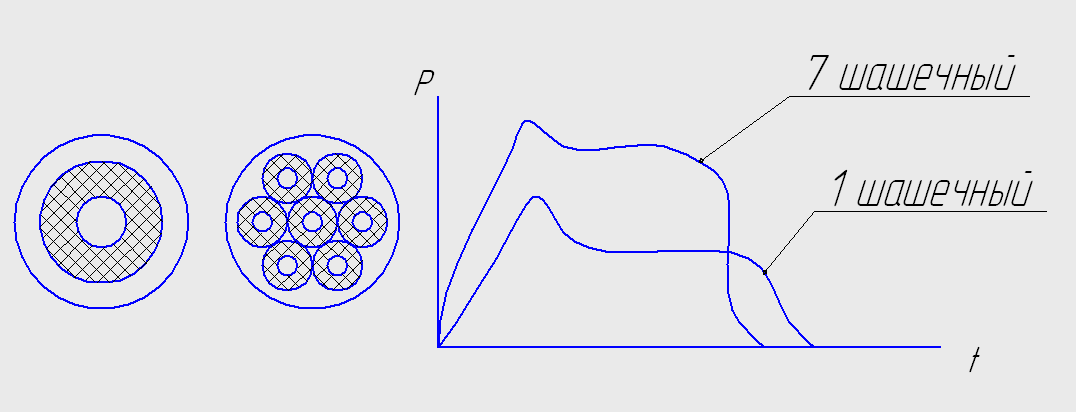

Классификация зарядов по расположению поверхности горения к оси двигателя удобна для расчета и оценки степени воздействия продуктов сгорания на стенки камеры. Различают:

I. Заряды с поверхностью горения, перпендикулярной оси двигателя. Это заряды торцевого горения. Они бронированы по боковой поверхности, стенки камеры защищаются бронировкой от прямого воздействия газов, время горения может достигать 60 секунд

II. Заряды с поверхностью горения, параллельной оси двигателя. Подразделяются на: заряды с частичным омыванием камеры - крестообразный, время работы несколько секунд, характер горения прогрессивный

Заряды с полным омыванием камеры: одно- и многошашечные. Время работы несколько секунд. Многошашечные обеспечивают большие расходы (кг/с) и тягу, используют как ускорители

Заряды с защитой стенок камеры от воздействия газов. Горят с канала, заряд скреплен с корпусом.

имеет

длинный «хвост» - скачки давления за

счет разрушения заряда и догорания

остатков.

имеет

длинный «хвост» - скачки давления за

счет разрушения заряда и догорания

остатков.

III. Заряды с частично непараллельными поверхностями горения.

Щелевой заряд

Цилиндроконический заряд (конус для ликвидации эрозионного горения)