14.4.3. Специальные виды конвейеров

Общие сведения

К специальным видам конвейеров принято относить:

конвейеры, способные перемещать насыпные грузы под углами, превышающими 20°, так называемые крутонаклонные конвейеры;

ленточно-канатные конвейеры, отличающиеся весьма большой длиной в одном ставе;

ленточно-цепные — в которых функцию тягового органа выполняют тяговая пластинчатая или кольцевая цепь;

конвейеры для крупнокусковых грузов (крупностью более 500 мм).

Все указанные виды конвейеров при подземной разработке полезных ископаемых в настоящее время широко не используют, однако их освоение в широких масштабах позволит значительно расширить конвейеризацию транспорта.

Крутонаклонные ленточные конвейеры

При превышении угла наклона установки обычного ленточного конвейера более 17—18° большинство насыпных грузов начинает скользить по ленте. Удержать материал на ленте можно следующими способами:

увеличением сцепления груза с лентой;

созданием увеличенного давления груза на поверхность грузонесущего полотна;

созданием подпора транспортируемому грузу поперечными перегородками. Возможно одновременное использование нескольких указанных способов удержания груза на ленте.

Для повышения сцепления груза с лентой используют конвейерные ленты, рабочая поверхность которых имеет выступы (рифы) небольшой высоты (до 40 мм) и различной формы (рис. 14.24). Выступы располагают таким образом, чтобы на рабочей ветви лента могла принимать желобчатую форму, а на холостой — ложиться выступами на роликоопоры. Конвейеры с такими лентами могут перемещать насыпные грузы крупностью до 250 мм при углах наклона до 25°. При больших углах наклона отдельные куски начинают скатываться по поверхности транспортируемого. Производительность крутонаклонных конвейеров с рифлеными лентами на 30—40 % ниже, чем на обычном ленточном конвейере при одинаковых параметрах грузонесущего полотна и угле установки 18°.

Д остоинством

конвейеров с рифленой лентой является

возможность использования практически

всех элементов и узлов от обычного

ленточного конвейера.

остоинством

конвейеров с рифленой лентой является

возможность использования практически

всех элементов и узлов от обычного

ленточного конвейера.

Рис. 14.24. Крутонаклонные конвейеры с лентой глубокой желобчатости.

К недостаткам следует отнести: высокую жесткость рифленой ленты на изгиб, что допускает использование только однобарабанного привода с углом обхвата лентой приводного барабана не более 180°, и сложность очистки рифленой поверхности ленты от мелочи, что приводит к быстрой заштыбовке порожней ветви. На переходном участке по мере увеличения наклона конвейера угол наклона боковых роликов увеличивается и создается «обжим» груза, приводящий к увеличению силы трения между грузом и лентой. Наибольший эффект обжатия достигается при использовании подвесных гирляндных роликоопор. При подходе груза к разгрузочному концу конвейера угол наклона боковых роликов уменьшается, и лента постепенно выполаживается.

Конвейер этого вида может перемещать насыпные грузы крупностью до 300 мм при углах наклона до 25°. Опыт эксплуатации показал, что по свободной поверхности материала могут скатываться отдельные куски округлой формы. Для предотвращения скатывания кусков на уклонных конвейерах (рис. 14.24, а) после загрузки материал целесообразно «приминать» на небольшом участке короткой прижимной лентой, а на бремсберговых конвейерах (рис. 14.24, б) с лентой глубокой желобчатости — устанавливать гибкие фартуки, останавливающие отдельные куски при скатывании.

Возможность унификации всех узлов с серийными ленточными конвейерами, применение обычной конвейерной ленты, возможность использования приводных устройств с несколькими приводными барабанами делают эту конструкцию весьма перспективной.

Благодаря глубокому желобу поперечное сечение груза на ленте может быть больше, чем на обычном. При выполнении тягового расчета коэффициент сопротивления движению необходимо принимать на 50—60 % больше, чем для обычного ленточного конвейера, что вызывается повышенным углом наклона боковых роликов на рабочей ветви.

Повышенное давление груза на ленту можно обеспечить применением дополнительного прижимного контура. Ленточные конвейеры с прижимным контуром (рис. 14.25) состоят из основного конвейера 1, у которого имеется горизонтальный или слабонаклонный загрузочный и разгрузочный участки и крутонаклонный средний участок прижимного контура 2, который нижней ветвью ложится на поверхность рабочей ветви ленты. Во избежание просыпания груза лента 2 прижимается к слою груза подпружиненными роликами 3. Таким образом, груз оказывается заключенным в своеобразную трубу. Прижимная конвейерная лента синхронно движется с основной лентой с помощью самостоятельного привода.

Рис. 14.25. Схема крутонаклонного конвейера с прижимным контуром.

Крутонаклонные конвейеры с прижимной лентой могут перемещать насыпные грузы крупностью до 400 мм при углах наклона до 60°. Существуют конструкции конвейеров с прижимной лентой, способные перемещать сортированные насыпные грузы по вертикальной трассе.

Крутонаклонные конвейеры, в которых удержание груза при повышенных углах наклона осуществляется подпорными перегородками, состоят из грузонесущего полотна с укрепленными вулканизацией или другими способами высокими перегородками (до 400 мм). Для увеличения грузонесущей способности полотно выполняют с гофрированными бортами которые распрямляются при огибании концевых барабанов. Сложность создания таких конвейеров заключается в обеспечении необходимой устойчивости перегородок, а также в сложности поддержания обратной ветви. Для конвейеров этого типа можно использовать только однобарабанный привод связи с указанными причинами конвейеры с подпорными перегородками используют на коротких трассах при перемещении мелкокусковых грузов (до 50 мм).

Производительность конвейера с подпорными перегородками определяется скоростью движения и площадью поперечного сечения грузонесущего полотна, высотой перегородок и частотой их установки. При установлении конструктивных параметров грузонесущего полотна исходят из того, чтобы груз удерживался на конвейере сплошным потоком, что имеет место при углах наклона до 35°. При больших углах наклона груз удерживается на перегородках отдельными порциями, поэтому грузонесущая способность конвейера резко падает.

Существенным недостатком конвейеров с подпорными перегородками является сложность очистки грузонесущего полотна после разгрузки.

Ленточно-канатные конвейеры

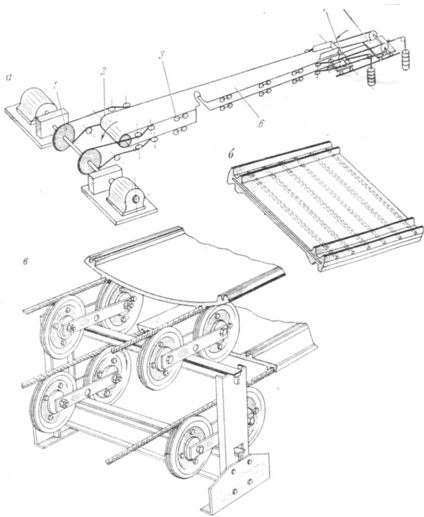

В ленточно-канатном конвейере грузонесущим органом является лента специальной конструкции, а тяговым органом — два параллельных стальных каната. Ленточно-канатный конвейер (рис. 14.26, а) состоит из приводного 1 и натяжного 5 устройств разгрузочного 2 и натяжного 4 барабанов и линейных опор 3.

Конвейерная лента 6 снабжена одной или двумя тканевыми прокладками, внутри ленты через 60—100 мм завулканизированы поперечные стальные рессоры прямоугольного или квадратного сечения, что придает ленте поперечную жесткость. Края ленты (рис. 14.26, б) выполнены с утолщениями, в которых имеются продольные канавки. Этими канавками лента ложится на тяговые канаты диаметром 32—50 мм. Тяговые канаты поддерживаются сдвоенными балансирными роликами, установленными на стойках через 5—8 м (рис. 14.26, в). Конвейерная лента при подходе к концевым барабанам сходит с канатов, которые отводятся в стороны системой блоков, а после огибания барабанов снова ложится на подведенные канаты. Канаты приводятся в движение приводными устройствами со шкивами трения. Натяжение канатов осуществляют натяжными устройствами грузового или лебедочного типа.

Ленточно-канатные конвейеры могут иметь длину в несколько десятков километров.

Рис. 14.26. Ленточно-канатный конвейер:

а – схема; б – устройство ленты; в – конструкции линейных опор.

Недостатки ленточно-канатных конвейеров: ограничение крупности груза до 300 мм, конструктивная сложность, большие габариты приводных станций.

Производительность ленточно-канатного конвейера выражают формулой:

(14.15)

(14.15)

где: cп – коэффициент производительности (для угля cп =270, для руды cп=290);

v – скорость ленты 2-4 м/с.

При выполнении тягового расчета методом обхода по точкам сопротивления движению канатов с лентой определяют по формулам:

для грузовой ветви:

(14.16)

(14.16)

для порожней ветви:

(14.17)

(14.17)

где: Wrp, Wn — сопротивления груженой и порожней ветвей конвейера, Н;

qп — масса 1 м ленты, кг/м (при ширине 800— 1400 мм составляет 15—48 кг/м);

qK= 2 + 3 — масса 1 м каната, кг/м;

ω/ = 0,006±0,015 — коэффициент сопротивления движению;

q'p, q"р - масса вращающихся частей роликов, отнесенная к 1 м длины конвейера на грузовой и порожней ветвях соответственно, кг/м (принимают по техдокументации на конвейер).

Ленточные конвейеры для крупнокусковых грузов

Для перемещения насыпных грузов крупностью более 600 мм применяют ленточные конвейеры на ходовых опорах. В ленточном конвейере на ходовых опорах (ленточно-тележечном) конвейерная лента в средней части поддерживается ходовыми тележками (рис. 14.27), состоящими из дугообразных траверс 2, снабженных ходовыми роликами 3 и объединенных в замкнутый контур неприводными цепями 4. Конвейерная лента 5, приводимая в движение приводом 8, увлекает ходовые опоры за счет сил трения с футерованными резиной траверсами. Таким образом, как и в конвейере традиционного типа, конвейерная лента служит одновременно грузонесущим и тяговым органом. Нижняя ветвь ленты поддерживается стационарными роликоопорами 7, ее предварительное натяжение создается натяжным устройством 6. На загрузочном и разгрузочном концах конвейера лента поддерживается стационарными поддерживающими роликоопорами. Опытная эксплуатация ленточно-тележечных конвейеров на рудных шахтах показала, что при ширине ленты 1200—1600 мм они могут перемещать грузы, включающие куски размером 800—1000 мм. При расчетах конвейера скорость движения ленты следует принимать в диапазоне 1,5—2 м/с, коэффициент сопротивления движению ω/ = 0,017÷0,02.

Рис.14.27. Ленточный конвейер на ходовых опорах.

АВТОМАТИЗАЦИЯ КОНВЕЙЕРНОГО ТРАНСПОРТА

Требования, предъявляемые к автоматизации конвейерного транспорта

К средствам автоматизации конвейерного транспорта относятся: системы дистанционного управления конвейерными линиями и отдельными конвейерами; системы, обеспечивающие безопасность работы на конвейерных установках; аппаратура автоматического контроля за состоянием отдельных узлов конвейерных установок; аппаратура, осуществляющая автоматическое отключение конвейеров в случае возникновения поломок или отклонения режима их работы от нормального.

В соответствии с правилами безопасности аппаратура автоматического или дистанционного управления отдельными конвейерами или конвейерными линиями должна обеспечивать: подачу предпускового предупредительного звукового сигнала длительностью не менее 5 с; включение конвейеров в линии в такой последовательности, при которой исключается возможность завала конвейеров и перегрузочных пунктов транспортируемым грузом; отключение всех конвейеров, работающих на вышедший из строя; отключение и невозможность повторного включения неисправного конвейера при срабатывании электрических защит электродвигателя, механической части конвейера, превышении допустимой температуры масла в гидромуфтах, затянувшемся пуске конвейера, снижении скорости ленты до 75 % номинальной, превышении номинальной скорости ленты бремсберговых конвейеров на 8 %; отключение привода из любой точки по длине конвейера и местную блокировку, предотвращающую пуск данного конвейера с пульта управления; двустороннюю телефонную связь между пунктом установки приводов конвейеров и пультом управления.

Аппаратура дистанционного управления должна допускать возможность перехода на местное ручное управление отдельными конвейерами при ремонте, осмотре, опробовании и регулировке.

Средства автоматизации

Для выполнения указанных выше требований разработаны следующие средства автоматизации.

Реле скорости предназначены для контроля движения тяговых органов скребковых, пластинчатых и ленточных конвейеров.

Для контроля движения цепного тягового органа обычно применяют аппаратуру, чувствительным элементом которой является магнитоиндуктивный датчик. На одпоцепных конвейерах этот датчик устанавливают на первом нижнем рештаке конвейера, за приводной головкой, под холостой ветвью цепного органа. При обрыве цепи нарушается равновесие м житной системы аппаратуры, и датчик дает импульс на отключение при вода конвейера.

Для контроля движения и скорости конвейерной ленты п лучили распространение тахогенераторные датчики, устанавливаемые у приводной головки конвейера между рабочей и холостой ветвями ленты. Ролик датчика прижимается пружиной к ленте, и датчик при вращении вырабатывает переменный ток с определенными параметрами. При изменении скорости ленты изменяются параметры тока, что фиксируется специальными приборами, дающими команду на отключение конвейера

Аппаратура автоматического контроля состояния цепных тяговых органов предназначена для конвейеров с несколькими тяговыми цепями. В этой аппаратуре используют следующие виды контроля: асимметрии реакции в опорах приводной звездочки перекоса скребков, непрерывности движения цепи, наличия цепи над датчиком. Наиболее распространенной является аппаратура, основанная на последних трех принципах. При этом под каждой цепью грузовой ветви конвейера устанавливают индукционные датчики, контролирующие наличие цепи над ними, а на холостой — датчик, контролирующий движение цепи (обычно магнитоиндуктивный). При прохождении оборванного участка одной из цепей над датчиком наличия цепи или при обрыве обеих цепей (что вызовет остановку холостой ветви) датчики дают импульсы на отключение привода конвейера. Разработана аппаратура с использованием блока, состоящего из двух магнитоиндуктивных датчиков, которая контролирует: движение скребковой цепи, обрыв одной или обеих тяговых цепей, отсутствие отдельных скребков на цепи, правильность сборки скребковой цепи.

Датчики контроля заштыбовки предназначены для предотвращения заштыбовки погрузочных устройств в конвейерных линиях. Распространен датчик с шариковым контактным элементом, подвешенным на тросе над перегрузочным пунктом на высоте допустимого уровня груза. При превышении этого уровня груз отклоняет элемент, шарик датчика скатывается по контактной опоре и замыкает контакты в цепи реле, отключающего привод соответствующего конвейера.

Датчик контроля схода конвейерной ленты обычно выполняют в виде дефлекторных роликов, которые под действием сходящей в сторону ленты размыкают контакты в цепи управления и отключают конвейер.

Аппаратура температурной защиты ленточных конвейеров обычно состоит из приборов контроля температуры приводного барабана и средств передачи термозависимых сигналов исполнительной аппаратуре. Датчиком служит биметаллический термоконтакт, укрепленный па обечайке приводного барабана. При чрезмерной пробуксовке конвейерной ленты по барабану обе- чайка от трения нагревается, срабатывает биметаллический термоконтакт и через передающую систему подает сигнал о перегреве барабана. Аналогичной аппаратурой осуществляется контроль нагрева подшипников и других ответственных узлов конвейеров.

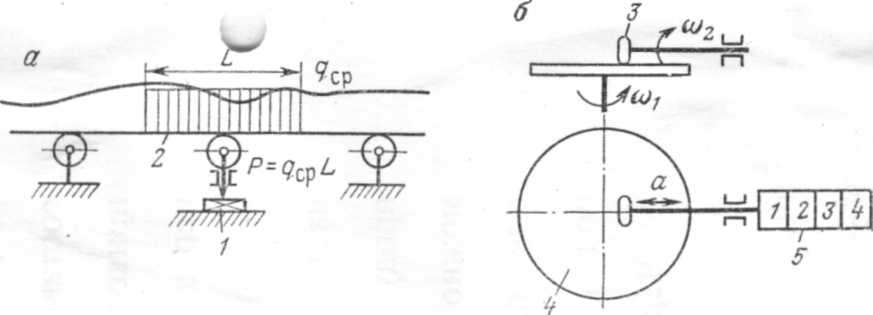

Рис. 14.28. Основные элементы механических конвейерных весов.

Устройства для контроля производительности ленточного конвейера предназначены для непрерывного измерения грузопотока, поступающего на конвейер. Обычно эти устройства выполняют в виде различного типа конвейерных весов. Наибольшее распространение получили механические и тензорезисторные весы.

Механические весы состоят из грузоприемного устройства (рис. 14.28, а), которое воздействует на измерительный элемента с силой, пропорциональной весу груза, находящегося в данный момент на платформе 2 устройства. Это воздействие передается системой тяг на ролик 3 интегратора (рис. 14.28, б), в котором диск 4 вращается с частотой, пропорциональной скорости ленты, а положение ролика зависит от веса груза, находящегося на платформе. Скорость вращения ролика, пропорциональная весу груза на весах, записывается счетчиком 5.

Тензорезисторные весы могут быть выполнена в виде одиночного ролика, воздействующего на упругое звено, на котором наклеены тензорезисторы. В качестве измерителя скорости используют либо непрерывные, либо дискретные датчики: тахометры, индукционные датчики и др.