- •Введение.

- •Гигиена труда, производственная санитария и профилактика травматизма.

- •Мероприятия по охране труда

- •Промышленно санитарное законодательство

- •Физиолого-гигиенические основы трудового процесса.

- •Производственная санитария, ее задачи.

- •Оказание первой медицинской помощи.

- •Сведения из технической механики. Сборочные работы.

- •Сведения о механизмах, машинах и деталях машин.

- •Передачи между валами и осями.

- •Передаточное отношение. Передаточное число.

- •Механизмы, преобразующие движение.

- •Детали и сборочные единицы.

- •Элементы режима резания.

- •Процесс образования стружки.

- •Теплообразование при резании.

- •Смазочно-охлаждающие жидкости.

- •Износ и стойкость режущего инструмента.

- •Геометрические параметры резца.

- •Токарные станки и работы выполняемые на них.

- •Классификация и основные марки токарных станков.

- •Основные узлы и механизмы токарных станков.

- •Кинематическая схема.

- •Принадлежности токарного станка.

- •Обработка наружных цилиндрических поверхностей.

- •Резцы со сменными пластинами. Схема кодирования по iso.

- •Обработка торцовых поверхностей.

- •Обработка канавок и отрезка.

- •Обработка отверстий.

- •Обработка конических поверхностей.

- •Обработка резьб.

- •Фрезерные станки и работы выполняемые на них.

- •Классификация и основные марки фрезерных станков.

- •Основные узлы и механизмы фрезерных станков.

- •Фрезы их классификация.

- •Форма и элементы зубьев.

- •Элементы режимов резания при фрезеровании.

- •Силы резания и мощность при фрезеровании.

- •Приспособления и оснастка для фрезерных станков.

- •Основы наладки станков.

- •Понятие о базах и их выборе.

- •Фрезерование плоских поверхностей.

- •Фрезерование выступов, пазов. Отрезание и разрезание заготовок.

- •Делительные головки. Фрезерные работы, выполняемые с их применением.

- •Сверлильные станки и работы выполняемые на них.

- •Назначение и классификация сверлильных станков.

- •Конструктивные особенности вертикально-сверлильных станков.

- •Конструктивные особенности радиально-сверлильных станков (ррс).

- •Режущий инструмент для обработки на сверлильных станках.

- •Технологическая оснастка для закрепления режущего инструмента и заготовок.

- •Работы, выполняемые на сверлильных станках.

- •Дефекты обработки и их предупреждение.

- •Расточные станки и работы выполняемые на них.

- •Назначение и классификация станков расточной группы.

- •Горизонтально-расточные станки.

- •Координатно-расточные станки.

- •Режущий инструмент для расточных работ.

- •Принадлежности для расточных работ.

- •Технологическая оснастка для станков с чпу.

- •Контроль расточных работ.

- •Технология работы на расточных станках.

- •Шлифовальные станки и работы выполняемые на них.

- •Понятие о шлифовании.

- •Виды и способы шлифования.

- •Режимы обработки при шлифовании.

- •Абразивные материалы.

- •Зернистость абразивных материалов.

- •Структура шлифовального круга.

- •Твердость абразивного инструмента.

- •Применение и выбор шлифовальных кругов.

- •Алмазные круги.

- •Круги из кубического нитрида бора.

- •Образование стружки при шлифовании.

- •Теплота, образующаяся при шлифовании.

- •Выбор режимов резания при шлифовании.

- •Использование сож при шлифовании.

- •Виды, причины и признаки износа и засаливания шлифовальных кругов.

- •Правка шлифовальных кругов.

- •Классификация шлифовальных станков.

- •Основные узлы и механизмы шлифовальных станков.

- •Сведения о сопротивлении материалов.

- •Основные понятия.

- •Основные допущения и гипотезы о свойствах материалов.

- •Понятие об упругих и пластических деформациях.

- •Внешние и внутренние силы. Метод сечений.

- •Напряжения.

- •Деформации при осевом растяжении и сжатии.

- •Сдвиг и смятие.

- •Деформация и напряжения при кручении. Крутящий момент.

- •Допускаемые напряжения для материалов. Коэффициент запаса прочности.

- •Изгиб прямого бруса.

- •Прочность режущего инструмента.

- •Жесткость динамической системы станка.

- •Станки с программным управлением.

- •Основные понятия.

- •Классификация станков с чпу.

- •Классификация и виды промышленных роботов.

- •Классификация систем чпу.

- •Система координат станков с чпу.

- •Система координат детали и инструмента.

- •Конструктивные элементы станков с чпу.

- •Показатели работы станков с чпу.

- •Технологическая оснастка для станков с чпу. Особенности.

- •Классификация приспособлений для станков с чпу.

- •Особенности режущего инструмента для станков с чпу.

- •Точность обработки на станках с чпу.

- •Наладка станков с чпу.

Обработка наружных цилиндрических поверхностей.

Обработка наружных цилиндрических поверхностей. Для наружного продольного чернового и чистового точения применяют проходные резцы. Различают прямые, отогнутые и упорные проходные резцы. Кроме того, левые и правые. Прямые проходные твердосплавные резцы изготавливают с главным углом в плане φ=45; 60; 70º. Отогнутые проходные резцы изготавливают с углом в плане 45º. Получили широкое применение т.к. позволяют вести обработку как продольную так и поперечную. Упорные проходные резцы изготавливают с углом в плане φ=90º. Пригодны для обработки деталей с уступами.

Главный угол в плане влияет на стойкость резца. Чем меньше φ тем выше стойкость резца, однако увеличивается нагрузка и при недостаточной жесткости системы СПИД могут возникнуть вибрации.

При токарной обработке наружных поверхностей углы γ, α и δ изменяются в зависимости от положения режущей кромки относительно оси заготовки. Если резец установлен по оси заготовки, углы соответствуют полученным при заточке. При установке того же резца выше оси центров станка, угол γ увеличивается, а углы α и δ уменьшаются. При этом улучшаются условия резания, но в то же время при незначительной перегрузке резец отжимается вниз и внедряется в материал детали, что может вызвать Выкрашивание режущей кромки или поломку резца.

При установке резца ниже оси заготовке γ, уменьшается, а углы α и δ увеличивается. При этом условия резания значительно ухудшаются по сравнению с первыми двумя случаями. При черновой обработке резец устанавливают по оси заготовки или немного выше, но не более чем на 0,01 диаметра заготовки.

Установление рациональных режимов резания при точении, как при точении так и для любого вида механической обработки, заключается в выборе оптимального сочетания глубины резания, подачи и скорости резания, обеспечивающих наибольшую производительность при соблюдении всех требований, предъявляемых к обрабатываемой детали.

Небольшое влияние глубины резания на период стойкости резцов при точении позволяет при черновой обработке весь припуск снимать за один проход. Ограничением является мощность станка.

При чистовом точении число рабочих ходов зависит от требуемых параметров шероховатости и точности обработки.

Рекомендуемая глубина резания.

Параметр шероховатости |

Квалитет |

Технологическая система |

Припуск на обработку , мм |

||||||

3 |

5 |

10 |

15 |

20 |

30 |

50 |

|||

Число ходов |

|||||||||

Rz=80÷40 |

11-12 |

Жесткая Средняя Нежесткая |

1 2 3 |

1 2 3 |

2 3 4 |

3 4 5 |

3 4 5 |

4 5 6 |

4 5 6 |

Rz=40÷10 |

8-10 |

Жесткая Средняя Нежесткая |

2 3 4 |

2 3 4 |

3 4 5 |

4 5 6 |

4 5 6 |

5 6 7 |

5 6 7 |

Rz=2,5÷1,25 |

6-7 |

Жесткая Средняя Нежесткая |

3 4 5 |

3 4 5 |

4 5 6 |

5 6 7 |

5 6 |

6 |

|

Подачи при черновом точении деталей резцами с пластинами из твердого сплава.

Размер державки резца |

Диаметр обрабатываемой детали, мм до |

Глубина резаня t, мм |

|||

2 |

5 |

10 |

Св. 10 |

||

Подача на оборот S0, мм |

|||||

12х20 16х25 |

20 50 100 200 |

0,3 0,38 0,46 0,55 |

0,24 0,32 0,37 0,45 |

0,26 0,32 0,38 |

|

20х30 25х25 |

50 100 200 500 св. 500 |

0,47 0,57 0,68 0,88 1,1 |

0,38 0,45 0,55 0,7 0,85 |

0,32 0,39 0,47 0,6 0,73 |

0,4 0,51 0,62 |

25х40 |

100 200 500 св. 500 |

0,66 0,8 1,00 1,2 |

0,54 0,65 0,83 0,94 |

0,46 0,55 0,7 0,85 |

0,38 0,46 0,6 0,73 |

35х40 |

500 св. 500 |

1,3 1,55 |

1,1 1,24 |

0,9 1,1 |

0,76 0,92 |

40х60 75х75 |

Св. 500 |

|

2,0 |

1,8 |

1,52 |

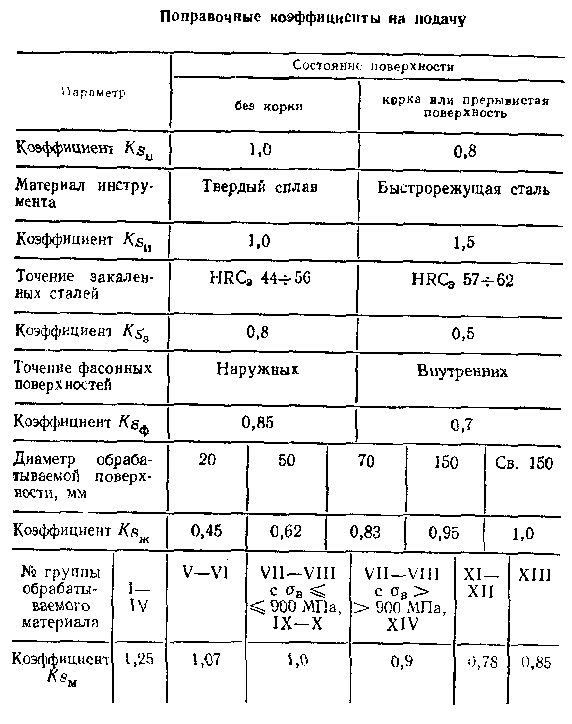

Подача выбирается исходя из технологических условий и корректируется в зависимости от изменяющихся условий.

![]()

![]()

Ksn – коэффициент, учитывающий состояние обрабатываемой поверхности;

Кsи – коэффициент, учитывающий материал инструмента

Кsф – коэффициент, учитывающий форму обрабатываемой поверхности

Кsз – коэффициент, учитывающий влияние закалки

Кsж – коэффициент, учитывающий жесткость технологической системы

Кsм – коэффициент, учитывающий материал обрабатываемой детали

S0T – табличное значение подачи.

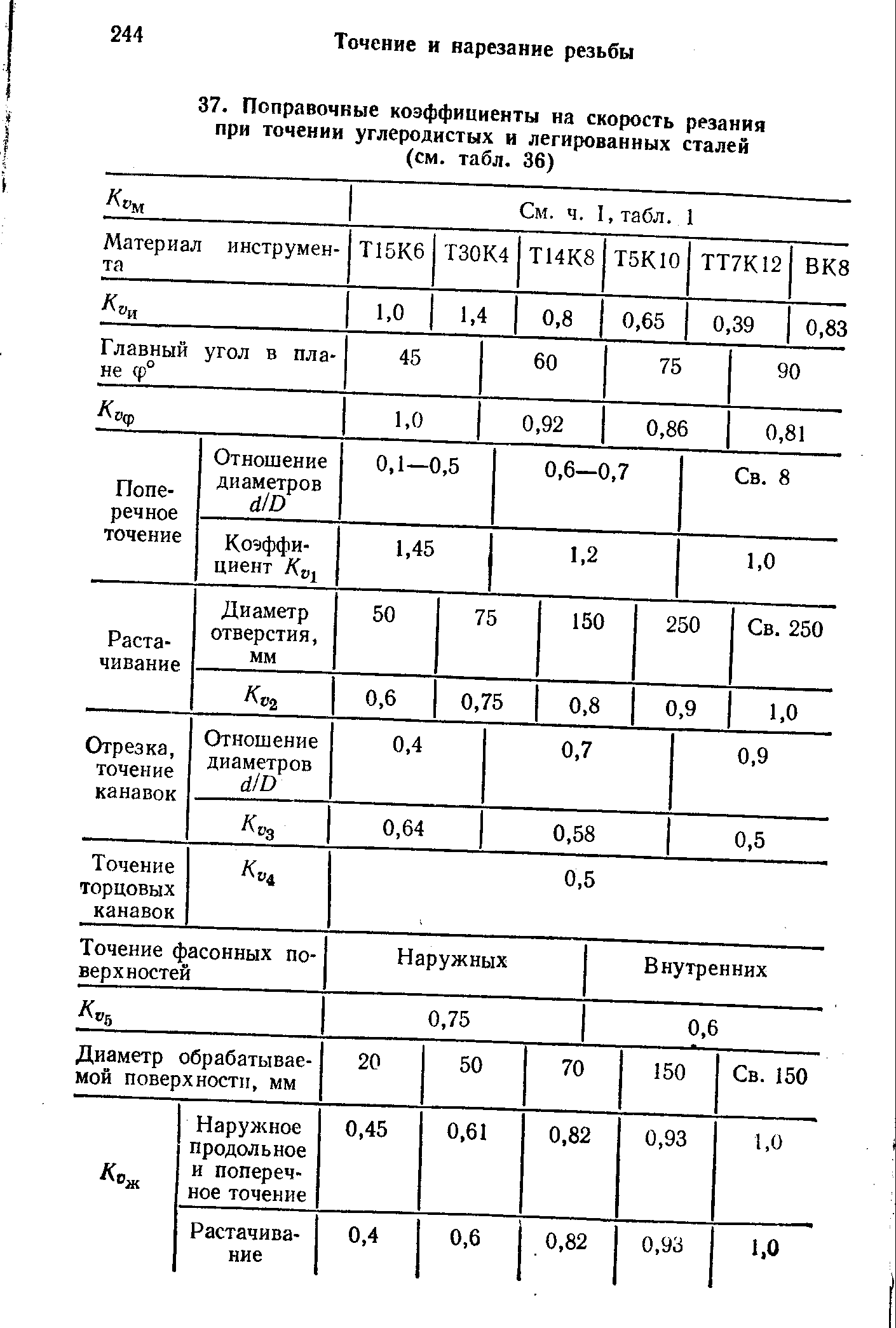

Скорость резания.

V=VT*Kv

Kv=КмКиКφКобрКжКпКо

Подача на оборот, мм |

Глубина резания t, мм |

|||||||

0,5 |

1,0 |

1,5 |

2,0 |

3,0 |

5,0 |

7,0 |

10,0 |

|

0,10 |

340 |

304 |

285 |

274 |

257 |

239 |

226 |

215 |

0,15 |

312 |

280 |

264 |

254 |

239 |

220 |

210 |

198 |

0,20 |

296 |

265 |

250 |

239 |

225 |

208 |

198 |

188 |

0,25 |

280 |

251 |

236 |

228 |

214 |

197 |

188 |

177 |

0,30 |

270 |

242 |

228 |

219 |

205 |

190 |

180 |

171 |

0,40 |

239 |

216 |

200 |

192 |

182 |

170 |

160 |

153 |

0,50 |

223 |

202 |

190 |

182 |

171 |

160 |

157 |

143 |

0,70 |

|

186 |

174 |

166 |

|

|

|

|

1,00 |

|

166 |

157 |

149 |

|

|

|

|