- •Тема 2.2. Зварювання, різка та пайка металів

- •Загальні відомості про зварювання

- •Класифікація способів зварювання

- •Електродугове зварювання:

- •Види зварних з’єднань і швів

- •Електродугове зварювання

- •Ручне дугове зварювання

- •Автоматичне дугове зварювання під флюсом (зварювання закритою дугою)

- •Дугове зварювання в захисних газах

- •Газове зварювання

- •Плазмове зварювання

- •Контактне зварювання

- •Спеціальні види зварювання тиском

- •Пайка металів

- •Термічна різка металів

Автоматичне дугове зварювання під флюсом (зварювання закритою дугою)

Автоматизовані такі операції:

подача електроду;

пересування дуги уздовж шву;

запалення і гасіння дуги;

подача флюсу.

Електрод у вигляді дроту подається з касети спеціальним механізмом у зону зварювання (рис.2.24). Попереду електроду на кромки заготовок насипається флюс з бункера. Дуга горить між електродним дротом і зварюваним виробом під шаром флюсу без доступу повітря. Під дією тепла дуги утворюється рідка зварювальна ванна, куди краплями переміщується плавкий електрод, флюс також плавиться, вкриваючи зварювальну ванну рідким шлаком. По мірі руху дуги уздовж кромок метал кристалізується і утворюється зварний шов, вкритий шлаковою кіркою.

Флюс виконує ті ж функції, що й покриття електроду при ручному зварюванні.

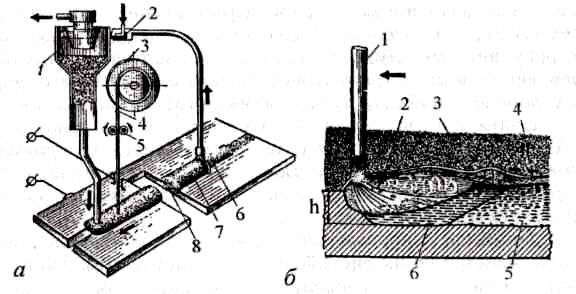

Рисунок 2.24. Автоматичне електродугове зварювання під шаром флюсу:

а - схема установки: 1 - бункер; 2 – флюсовідсосуючий пристрій; З - касета; 4 - електродна головка; 5 – подаючий механізм зварювальної головки; 6 - шлакова кірка; 7 - флюс; 8 - зварний шов; б - процес зварювання: 1 - електрод; 2 - газова бульбашка; З - флюс; 4 - шар шлаку; 5 - метал шва; 6 - ванна рідкого металу; h - глибина проварювання.

Переваги над ручним зварюванням:

висока якість зварювання – надійний захист металу, стабільні розміри і форма шву, відсутність перерв в процесі зварювання;

вище продуктивність (в 15 – 20 р.) за рахунок збільшення сили струму і потужності дуги – можна зварювати товсті заготовки без розчищання кромок;

економія матеріалу (зменшення розбризкування, відсутність електродних залишків);

краще умови праці (дуга закрита, немає шкідливого випромінювання, менше виділення газів).

Застосування : зварювання заготовок товщиною 2 – 100 мм із сталей і кольорових металів довгими швами.

Обладнання: зварювальні трактори (зварювальний апарат із самохідним візком, який пересувається по поверхні виробу).

Діаметр електродного дроту – 1 – 6 мм, напруга на дузі – 22 – 55 В. Флюс – сипкий матеріал (складається переважно з MnO, SiO2, CaF2).

Дугове зварювання в захисних газах

Суть процесу: зварювальна дуга, основний і електродний метал ізолюється від повітря захисним газом. Захист здійснюється потоком газу, що виходить з сопла, розташованого концентрично відносно зварювального електрода.

Для нагрівання і плавлення використовується тепло електродуги, а газ виконує тільки захисну функцію.

Захисні гази:

інертні (аргон, гелій);

активні (вуглекислий газ, водень);

суміші газів (СО2 + Аr, СО2 + О2, Аr + О2 та ін.)

Основні різновиди процесу:

Дугове зварювання в СО2.

Аргонодугове зварювання.

Зварювання в СО2 (рисунок 2.25).

Дуга горить між виробом і електродним дротом. Вуглекислий газ подається через сопло пальника від балону. Зварювання ведуть плавким електродом на постійному струмі зворотної полярності (+ на електроді), що запобігає пористості металу шву. Через високу температуру СО2 дисоціює з утворенням атомарного кисню, який окислює метал і сприяє появі пористості (виділяються бульбашки газу СО), тому в електродний дріт вводять розкислювачі – марганець та кремній.

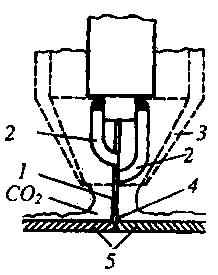

Рисунок 2.25. Схема дугового зварювання в СО2

1 - електродний дріт; 2 - контактні чобітки; 3 - сопло; 4 - дуга; 5 - виріб

Застосування: зварювання конструкційних вуглецевих сталей, заварка дефектів стальних відливок.

Переваги: висока продуктивність, низька собівартість, простота методу, надійний захист від повітря, можливість механізації та автоматизації.

Аргонодугове зварювання (рисунок 2.26).

Виконується плавким і неплавким електродом. Неплавкий електрод – вольфрамовий пруток. Дуга горить між вольфрамовим електродом і основним металом, в зону зварювання подається присадний пруток. Аргон подається по мундштуку навколо електрода і оточує зону зварювання. Дуга живиться постійним струмом прямої полярності (+ на виробі) для збільшення стійкості вольфрамового електрода (тому що більше тепла виділяється на аноді).

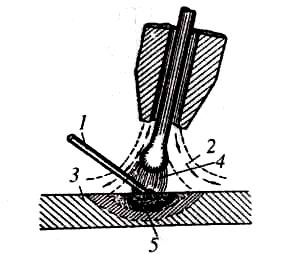

Рисунок 2.26. Схема аргонодугового зварювання:

1 - присадний пруток; 2 - оболонка захисного інертного газу;

3 - основний метал; 4 - електрична дуга; 5 – ванночка розплавленого металу.

Застосування: зварювання кольорових металів і легованих сталей.

Обладнання: зварювальні автомати і напівавтомати.

Електрошлакове зварювання (рис.2.27)

Суть процесу: теплота для розплавлення основного і електродного металу виділяється в розплавленому флюсі (шлаковій ванні) при проходженні крізь нього електричного струму.

Джерело струму підключено до електрода і виробу. Електрод занурений в шлакову ванну, яка має значний електроопір. Струм тече через шлак, нагріває його до 2000оС, що забезпечує плавлення основного і електродного металу. Розплавлений метал утворює металічну ванну. Водоохолоджувані повзуни утримують рідкий метал від витікання, переміщуючись вгору по мірі наплавлення шву. Метал, що затвердів, утворює зварний шов.

Зварювання починають із запалення дуги, яка розплавляє флюс, рідкий шлак гасить дугу, і дуговий процес переходить в шлаковий.

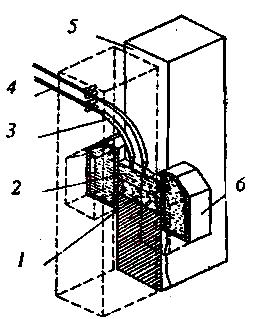

Рисунок 2.27. Схема електрошлакового зварювання основного металу:

1 - зварювальна ванна; 2 - шлак; 3 - напрямні; 4 - електродний дріт; 5 - краї основного металу; 6 – повзуни.

Переваги:

висока продуктивність (в 5-15 р. більша, ніж при автоматичному зварюванні під флюсом) – за один прохід можна з’єднати заготовки великої товщини без підготовки кромок, економічно вигідне при товщині металу більше 25 мм;

малі витрати флюсу;

висока якість шву, бо добре видаляються шкідливі домішки і гази.

Застосування: за один прохід одним електродом зварюють деталі товщиною до 100 – 120 мм, кількома електродами – деталі практично будь-якої товщини; виготовляють крупногабаритні конструкції.