- •1. Виплавка чавуну й сталі.

- •2. Сплави кольорових металів

- •3. Спеціальні види ливарства

- •4. Механічна обробка металів

- •5. Обробка металів різанням

- •6. Провідникові матеріали з малим питомим опором

- •7. Контактні матеріали

- •8. Механічні, термічні і фізико-термічні властивості діелектриків

- •9. Лаки, емалі і компаунди.

- •10. Текстильні електроізоляційні матеріали

- •11. Електроізоляційна гума

- •12. Слюдонітові і слюдопластмасові електроізоляційні матеріали

- •13. Активні діелектрики

- •18. Електровугільні матеріали і вироби з них. Основні їх характеристики

5. Обробка металів різанням

Процес різання металів полягає в зрізанні з заготовки шару металу - припуску, спеціально залишеного на обробку, з метою одержання деталі із заданими кресленням формою, розмірами й шорсткістю поверхонь.

О сновними

видами обробки різанням є точіння,

стругання,

свердління, фрезерування й шліфування.

Обробка металів різанням здійснюється

на металорізальних верстатах — токарних,

стругальних, свердлильних, фрезерних

і шліфувальних з

використанням різних різальних

інструментів - різців, свердл, фрез,

шліфувальних кругів.

сновними

видами обробки різанням є точіння,

стругання,

свердління, фрезерування й шліфування.

Обробка металів різанням здійснюється

на металорізальних верстатах — токарних,

стругальних, свердлильних, фрезерних

і шліфувальних з

використанням різних різальних

інструментів - різців, свердл, фрез,

шліфувальних кругів.

Видалений у процесі різання метал - припуск - перетворюється в стружку, при цьому наявність стружки є характерною ознакою всіх різновидів процесу різання металів.

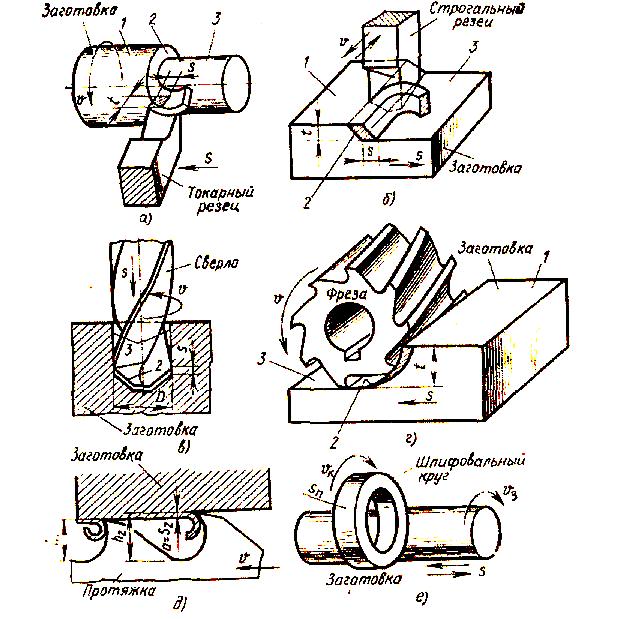

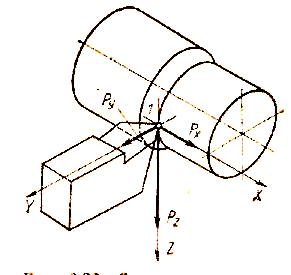

Для здійснення процесу різання необхідно мати головний рух різання й рух подачі (мал. 2.19, а). Головний рух різання має найбільшу швидкість і називається швидкістю різання. Рух подачі має швидкість меншу, ніж швидкість головного руху різання, і призначений для зрізання припуску з усієї поверхні, що підлягає обробці. Цей рух називається подачею. Головний рух і рух подачі залежно від виду обробки можуть бути обертальними або прямолінійно поступальними й здійснюватися як заготовкою, так і різальним інструментом.

При точінні головний рух — обертовий рух заготовки, рух подачі — прямолінійний поступальний рух різального інструменту — різця (мал. 2.19,а). Переміщенням різця відносно заготовки зрізується її вихідна поверхня, що називається оброблюваною поверхнею 1, і утвориться нова поверхня, що називається обробленою поверхнею 3.

При струганні головний рух надається різцю, а рух подачі — заготовці (мал. 2.19, б) або як головний рух, так і рух подачі надаються тільки різцю.

При свердлінні (зенкеруванні й розгортанні) як головний рух, так і рух подачі звичайно надається різальному інструменту — свердлу (зенкеру, розгортці) (мал. 2.19, в), однак є схеми свердління, у яких головний рух надається заготовці.

При фрезеруванні головний рух надається різальному інструменту — фрезі, а рух подачі — заготовці (мал. 2.19, г), однак є схеми фрезерування, згідно з якими як головний рух, так і рух подачі надається фрезі.

При круглому (мал. 2.19, д) і плоскому (мал. 2.19, е) шліфуванні головний рух надається різальному інструменту — шліфувальному кругу, а рух подачі — заготовці.

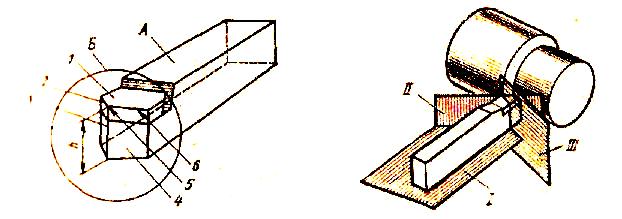

Р іжучим

інструментом називається

інструмент для обробки металів

різанням. Найпоширеніший різальний

інструмент

— різець — складається з ріжучої частини

Б і стержня А (мал. 2.20).

іжучим

інструментом називається

інструмент для обробки металів

різанням. Найпоширеніший різальний

інструмент

— різець — складається з ріжучої частини

Б і стержня А (мал. 2.20).

Мал. 2.20

Інструментальні матеріали. Металорізальний інструмент може робити зрізання шарами матеріалу з поверхні заготовки в тому випадку, якщо його ріжуча частина виготовлена або оснащена інструментальним матеріалом, що володіє високою твердістю, міцністю, температуростійкістю й зносостійкістю.

Під температуростійкістю інструментального матеріалу розуміється найбільша температура, при якій він зберігає високе значення твердості і міцності.

Зносостійкість матеріалу визначає його здатність опиратися стираючій дії матеріалу, з яким він перебуває в контакті.

Як

інструментальні

матеріали для лезвійних інструментів

використовуються

швидкорізальні

сталі, тверді сплави

(металокераміка), мінералокерамічні

сплави

(кермети),

надтверді матеріали,

синтетичні алмази. Швидкорізальні

інструментальні

сталі є високолегованими

сталями з добавками

вольфраму (позначається

буквою Р). молібдену (М),

ванадію

(Ф), кобальту (К) при вмісті приблизно 4

% хрому й 1% вуглецю. Найбільше

Як

інструментальні

матеріали для лезвійних інструментів

використовуються

швидкорізальні

сталі, тверді сплави

(металокераміка), мінералокерамічні

сплави

(кермети),

надтверді матеріали,

синтетичні алмази. Швидкорізальні

інструментальні

сталі є високолегованими

сталями з добавками

вольфраму (позначається

буквою Р). молібдену (М),

ванадію

(Ф), кобальту (К) при вмісті приблизно 4

% хрому й 1% вуглецю. Найбільше

Мал. 2.19. Схема основних видів обробки металів різанням

поширення в цей час знаходять наступні марки цих сталей: Р18, Р9Ф5, Р6МЗ, Р6М5, Р9ДО5, Р9ДО5Ф5. Твердість сталей перебуває в межах HRA 62—64, температуростійкість 620—640 °С.

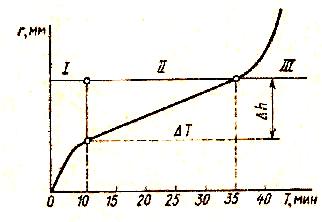

Мал.

2.24. Зношування різального інструменту

з часом верді

сплави діляться на три групи:

вольфрамокобальтову (ВК),

вольфрамотитанокобальтову (ТК) і

вольфрамотитанотанталокобальтову

(ТТК).

При позначенні марок твердих сплавів

процентний вміст карбідів титану (Т),

сумарний вміст карбідів титану й танталу

(ТТ) і металевого кобальту (К), рештою є

карбід вольфраму. У твердих сплавах

зазначені порошкоподібні карбіди

з'єднуються в моноліт металевим кобальтом.

Наприкінці позначення марки твердого

сплаву можуть стояти букви М, ОМ, Б, що

означає зернистість: дрібнозернистий,

особливо дрібнозернистий і грубозернистий.

верді

сплави діляться на три групи:

вольфрамокобальтову (ВК),

вольфрамотитанокобальтову (ТК) і

вольфрамотитанотанталокобальтову

(ТТК).

При позначенні марок твердих сплавів

процентний вміст карбідів титану (Т),

сумарний вміст карбідів титану й танталу

(ТТ) і металевого кобальту (К), рештою є

карбід вольфраму. У твердих сплавах

зазначені порошкоподібні карбіди

з'єднуються в моноліт металевим кобальтом.

Наприкінці позначення марки твердого

сплаву можуть стояти букви М, ОМ, Б, що

означає зернистість: дрібнозернистий,

особливо дрібнозернистий і грубозернистий.

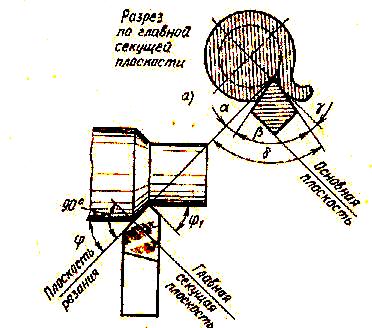

Мал.

2.23. Складові сили різання верді

сплави групи ВК (ВКЗМ, ВК4, ВК6М, ВК 6-ОМ,

ВК8. :ВК

10-ОМ), групи ТК (Т5КЮ, Т15ДО6, Т30ДО4) і групи

ТТ (ТТ7ДО12, ТТ8ДО6, ТТ10ДО 8-Б).

верді

сплави групи ВК (ВКЗМ, ВК4, ВК6М, ВК 6-ОМ,

ВК8. :ВК

10-ОМ), групи ТК (Т5КЮ, Т15ДО6, Т30ДО4) і групи

ТТ (ТТ7ДО12, ТТ8ДО6, ТТ10ДО 8-Б).

Твердість зазначених марок твердих сплавів становить HRA 87—91, температуростійкість 800—1250°С.

Покриття твердих сплавів тонким шаром (5-15 мкм) карбідів i піана, ніобію, боридів, нітридів дозволяє підвищити їх зносостійкість в 5-6 разів.

Механічна робота, затрачувана на пластичну деформацію й руйнування металу в процесі стружкоутворення й утворення нової поверхні, а також робота сил тертя по передній і задній поверхнях інструмента майже повністю перетворюється в теплоту. Теплота, що виділяється в зоні різання, нагріває стружку, оброблювану заготовку й різальний інструмент, у яких утворяться температурні поля. Найбільша температура, що виникає в процесі різання, не повинна перевищувати температуростійкості інструментального матеріалу.

У процесі різання відбувається безперервне зношування різального інструменту по передній і задній поверхнях.

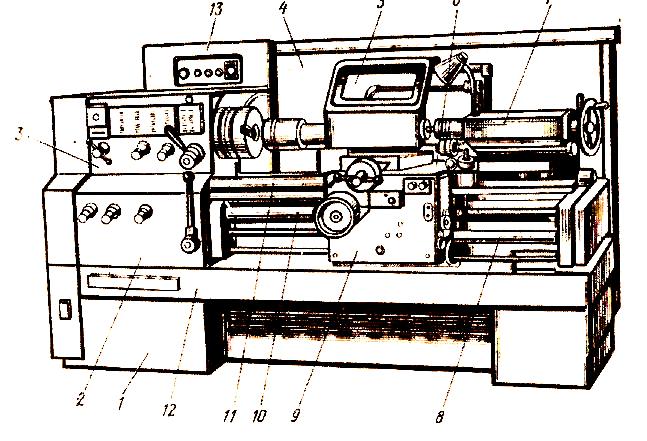

Обробка

на токарських верстатах.

Точіння здійснюється на токарських

верстатах і застосовується для обробки

зовнішніх і внутрішніх тіл обертання:

циліндричних, конічних, сферичних і

фасонних. При

точінні заготовка закріплюється у

встановленому на ш пинделі

верстата патроні й обертається, а

закріплений у різцетримачі різець

робить поступальний рух у поздовжньому

і поперечному

напрямках. Токарно-гвинторізний верстат

загального призначення показаний на

мал. 2.25. На основі 1 закріплена станина

11і корито 12

для

збирання стружки. На станині розміщена

передня бабка 3

з

коробкою

швидкостей для обертання заготовки з

різною частотою й коробка

подач 2

для

переміщення різального інструменту з

різними подачами. По напрямних станини

переміщається

супорт 6

із

закріпленим у різцетримачі різцем і

фартухом

9,

а

також задня бабка 7, призначена для

підтримки кінця довгої заготовки. Привід

верстата - електродвигун - установлений

у основі і закритий кожухом. Рух

від коробки швидкостей 2

передається

механізмам фартуха 9

через

ходовий вал 8

(при

точінні) або через ходовий гвинт 10

(при

нарізуванні різьблення різцем). На

передніх стінках передньої бабки

3,

коробки

передач 2

і

фартуха 9

розташовані

рукоятки керування

верстатом. Екран 4

і

щиток 5 забезпечують безпеку роботи на

верстаті. Електроустаткування

верстата зосереджене в електрошафі

13.

пинделі

верстата патроні й обертається, а

закріплений у різцетримачі різець

робить поступальний рух у поздовжньому

і поперечному

напрямках. Токарно-гвинторізний верстат

загального призначення показаний на

мал. 2.25. На основі 1 закріплена станина

11і корито 12

для

збирання стружки. На станині розміщена

передня бабка 3

з

коробкою

швидкостей для обертання заготовки з

різною частотою й коробка

подач 2

для

переміщення різального інструменту з

різними подачами. По напрямних станини

переміщається

супорт 6

із

закріпленим у різцетримачі різцем і

фартухом

9,

а

також задня бабка 7, призначена для

підтримки кінця довгої заготовки. Привід

верстата - електродвигун - установлений

у основі і закритий кожухом. Рух

від коробки швидкостей 2

передається

механізмам фартуха 9

через

ходовий вал 8

(при

точінні) або через ходовий гвинт 10

(при

нарізуванні різьблення різцем). На

передніх стінках передньої бабки

3,

коробки

передач 2

і

фартуха 9

розташовані

рукоятки керування

верстатом. Екран 4

і

щиток 5 забезпечують безпеку роботи на

верстаті. Електроустаткування

верстата зосереджене в електрошафі

13.

Обробка на свердлильних верстатах. Свердлильні верстати Мал. 2.25. Токарно-гвинторізний верстат

призначені для виготовлення отворів у деталях. Для підвищення точності і якості отворів після їхньої обробки використовуються зенкери й розгортки.

Свердла, зенкери й розгортки застосовуються для виготовлення наскрізних, глухих, східчастих і глибоких отворів з відношенням глибини отвору до його діаметра більше п'яти.

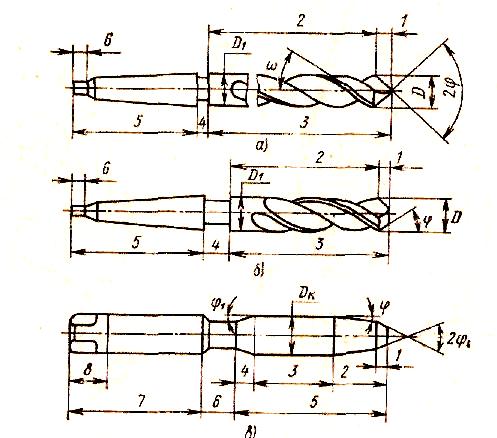

На мал. 2.26 показані основні частини свердла (а), зенкера (б) розгортки (в). Ріжуча частина 1 у свердлів має дві ріжучі й поперечну крайки, у зенкерів - кілька ріжучих крайок (3-4), у розгорток ріжуча частина може мати початковий 1 і забірний конус 2 з більшим числом ріжучих крайок.

Робоча частина 3 у свердлів і зенкерів включає ріжучу 1 і напрямну 2 частини, а в розгорток робоча частина 5 додатково має зворотний конус 4 з кутом 44-5°.

Ш ийка

4

у

свердлів і зенкерів і шийка 6

у

розгорток є перехідною

частиною від робочої частини інструмента

до його Мал. 2.26. Основні частини й

конструкції свердла (а),

зенкера

(б), розгортки (в)

ийка

4

у

свердлів і зенкерів і шийка 6

у

розгорток є перехідною

частиною від робочої частини інструмента

до його Мал. 2.26. Основні частини й

конструкції свердла (а),

зенкера

(б), розгортки (в)

хвостика 5 (7 у розгорток). Лапка 6 призначена для вибивання інструмента з патрона.

У свердлів і зенкерів кут нахилу гвинтових канавок 8 для виходу стружки з оброблюваного отвору становить відповідно 52—40 і 20—30°.

Кут при вершині свердла перебуває в межах 60—140° кут у зенкерів - у межах 90—120°, кут розгорток — 90° .

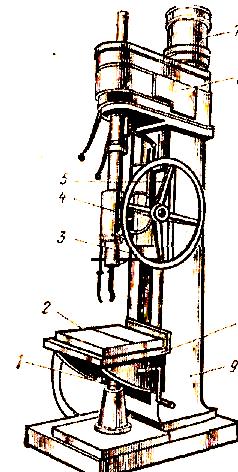

Обробку отворів, як правило, роблять на вертикально - і радіально - свердлильних верстатах з вертикальним розташуванням шпинделя.

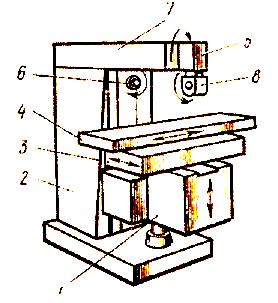

В ертикально-свердлильний

верстат показаний на мал. 2.27.

ертикально-свердлильний

верстат показаний на мал. 2.27.

Мал. 2.27

Оброблювана деталь закріплюється на столі 2, що за допомогою гвинта 1 установлюється на певну висоту залежно від висоти заготовки й закріплюється рукояткою 8 відносно станини 9. Різальний інструмент закріплюється в шпинделі 3, що одержує обертовий рух від електродвигуна 7 через коробку швидкостей 6 і рух подачі від коробки подач 5. Вертикальне переміщення шпинделя 3 також може здійснюватися вручну за допомогою маховика 3. Радіально-свердлильні верстати призначені для обробки важких і великогабаритних заготовок, які складно

і неможливо обробити на вертикально-свердлильних верстатах.

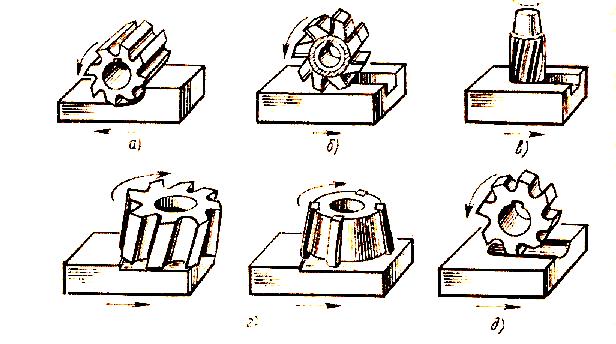

Обробка на фрезерних верстатах. Фрезерні верстати призначені для обробки плоских і фасонних поверхонь, пазів, канавок, виступів, зубних коліс. Фрезерування здійснюється різальним інструментом-фрезою, яка являє собою тіло обертання, на торцевій поверхні якого розташовані ріжучі зуби.

Основний рух при фрезеруванні— обертання фрези; рух подачі здійснює заготовка (іноді фреза). Фрези (мал. 2.28) можуть бути найрізноманітніших конструкцій, з яких найпоширенішими є циліндричні (а), дискові (б),шпонові (в), торцеві (г) і фасонні.

С еред

фрезерних верстатів найбільш поширені

є

горизонтально-фрезерні, вертикально-фрезерні

й поздовжньо-фрезерні.

еред

фрезерних верстатів найбільш поширені

є

горизонтально-фрезерні, вертикально-фрезерні

й поздовжньо-фрезерні.

Рис2.28. Основні види фрез

Обробка шліфуванням. Шліфуванням називається спосіб обробки матеріалів різанням, здійснюваний швидкісним мікрорізанням (дряпанням) поверхневих шарів твердих тіл великою кількістю найдрібніших зерен, зцементованих в інструмент за допомогою зв'язки.

Процес шліфування використовується як завершальна чистова обробка металів.

Шліфування здійснюється особливим видом інструментів — шліфувальними кругами.

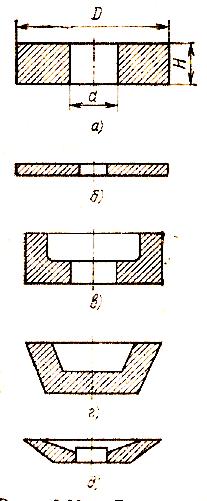

Шліфувальний круг являє собою геометрично правильне тіло, що складається зі шліфувальних (абразивних) зерен, зв'язки й проміжків (пер) між ними. Залежно від процентного вмісту абразивних зерен в об’ємі шліфувальних кругів їхня структура може бути щільною (62-56 %), середньою (54-46%)- відкритою (44-38%) і дуже відкритою (36-22%). Структура круги позначається номером: відповідно 0-3, 4-8, 9-12, 13-20.

Шліфувальні круги мають різну форму й зображені на мал. 2.30.

Д ля

виготовлення шліфувальних кругів

використовують наступні штучні абразивні

матеріали: электрокорунд (кристалі

оксиду алюмінію AI2O3 з добавками),

нормальний корунд (умовна позначка 12А,

13А, ..., 16А), білий корунд , хромистий корунд

(з добавками з'єднань хрому), монокорунд

(кристали А1203

ля

виготовлення шліфувальних кругів

використовують наступні штучні абразивні

матеріали: электрокорунд (кристалі

оксиду алюмінію AI2O3 з добавками),

нормальний корунд (умовна позначка 12А,

13А, ..., 16А), білий корунд , хромистий корунд

(з добавками з'єднань хрому), монокорунд

(кристали А1203

Мал. 2.30

правильної форми), карбіди кремнію (Si) чорний (53С, ..., 55С) і зелений (63С, 64С), алмази природні (А) і синтетичні (АС), нітриди бору (эльбор.).

Абразивні зерна залежно від розмірів діляться на наступні групи: шліфзерна, шліфпорошки, мікропорошки .

Зв'язки шліфувальних кругів діляться на неорганічні й органічні. Найпоширеніша з неорганічних зв'язок керамічна, що складається з вогнетривкої глини, ріддкого скла, польового шпату й інших компонентів, а з органічних - бакелітова (Б) і вулканітова, основою яких відповідно є бакеліт і каучук.

По твердості шліфувальні круги діляться на м’які (М), середньом’які (СМ), середні (З), середньотверді (СТ), тверді (Т), високотверді (ВТ) і надзвичайно тверді (НТ), причому чим м'якше круг, тим легше можуть бути вирвані зі зв'язки абразивні зерна, і навпаки. Шліфувальні верстати підрозділяються на верстати для круглого й для плоского шліфування.