- •Донецк-2008

- •1.Общие указания к курсовому проекту

- •1.1 Задачи и темы курсовых проектов

- •1.2 Объем и содержание проекта

- •1.3 Структура пояснительной записки

- •1.4 Календарный план выполнения курсового проекта

- •2 Методические указания к разделам проекта

- •2.1 Анализ служебного назначения изделия

- •2.2 Анализ технологичности конструкции детали

- •2.3 Определение типа производства

- •2.4 Выбор метода получения заготовки

- •2.5 Разработка технологического процесса механической обработки

- •2.6 Определение припусков на механическую обработку

- •2.7 Определение размеров заготовки

- •2.8 Анализ и выбор схем базирования заготовки

- •2.9 Обоснование и выбор технологического оборудования

- •2.10 Обоснование и выбор технологической оснастки

- •2.11 Размерный анализ технологического процесса

- •2.12 Проектирование операционного технологического процесса

- •2.13 Формулирование служебного назначения станочного приспособления. Разработка его принципиальной схемы

- •2.14 Расчет усилия закрепления

- •2.15 Расчет параметров силового привода

- •2.16 Выполнение сборочного чертежа приспособления. Описание конструкции и принципа работы приспособления

- •2.17 Расчет погрешности установки заготовки в приспособлении

- •2.18 Проектирование контрольного приспособления

- •Содержание

- •Методические указания

2.8 Анализ и выбор схем базирования заготовки

Разработка схемы базирования детали является первым этапом обеспечения точности изготовления при проектировании технологического процесса

обработки. В дальнейшем, разработанная схема базирования должна реализоваться в приспособлении.

Выбор технологических баз выполняют в два этапа:

- выбирают технологические базы, необходимые для получения наиболее ответственных показателей точности детали и используемые при обработке большинства поверхностей заготовки;

- выбирают технологические базы на первой (первых) операции технологического процесса.

Выбор технологических баз для обработки большинства поверхностей заготовки определяет те поверхности, с которых необходимо начинать ее обработку. Выбор технологических баз на первой (первых) операции связан с решением двух групп задач:

- установлением связей между обрабатываемыми и остающимися необработанными поверхностями;

- распределением припусков между обрабатываемыми поверхностями.

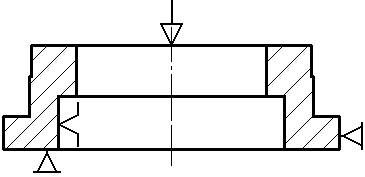

Рисунок 4 – Эскиз заготовки

Разрабатывать схему базирования рекомендуется в следующей последовательности.

1. Уточнить к какому классу деталей относится данная деталь.

2. Выявить основную и вспомогательную конструкторскую базу.

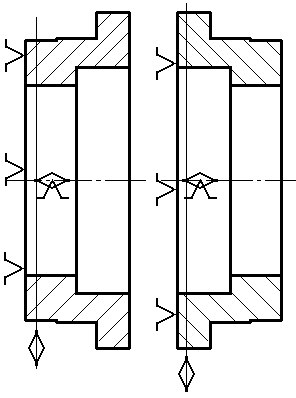

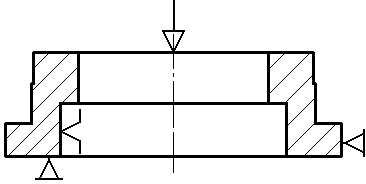

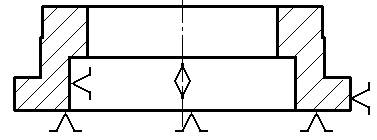

3. Выбрать типовые схемы базирования для деталей данного класса.

4. Руководствуясь типовыми схемами базирования и правилом совмещения баз расставить опорные точки.

Обычно возможны несколько вариантов базирования. Каждый вариант обеспечивает прямое (кратчайшее), т.е. наилучшее решение лишь одной задачи из всей совокупности. Поэтому нужно выбрать тот вариант, который обеспечивает все технические требования в пределах допускаемых отклонений и менее сложен в реализации схем базирования. Критерием оценки является погрешность базирования. Эта погрешность численно равна допуску на размер связывающему технологическую и конструкторскую базу. Определить погрешность базирования можно по [8]. В пояснительной записке разрабатываются схемы базирования для всех операций механической обработки. Результаты выполнения этого этапа необходимо представить в виде таблицы (табл. 4), в которой показывается схема базирования и схема установки. На схеме установки е условными обозначениями показываются зажимные и опорные элементы станочных приспособлений реализующие схему базирования .

Таблица 4 – Схемы базирования и установки заготовки

№ опер., наименование |

Схема базирования |

Схема установки. |

1 |

2 |

3 |

10 Токарная с ЧПУ |

|

|

20 Токарная с ЧПУ |

|

|

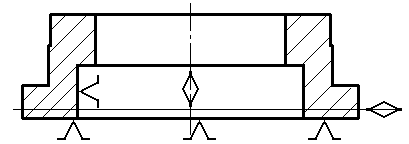

30 Горизонтально-протяжная |

|

|

40 Горизонтально-фрезерная

|

|

|

50 Радиально-сверлильная |

|

|

2.9 Обоснование и выбор технологического оборудования

Одним из источников повышения эффективности в гибком автоматизированном производстве является программная переналадка на выполнение обработки заготовок различных типоразмеров из определенной номенклатуры. В связи с этим изготовление изделий в ГПС, как правило, должно осуществляться на оборудовании с числовым программным управлением (ЧПУ).

Автоматизированное оборудование выбирают в соответствии со следующими параметрами: масса заготовки (для переноса роботом-манипулятором); тип, число гнезд и положение оси вращения револьверной головки; тип, схема устройства смены заготовки; тип зажима заготовок; модель, вид, тип системы управления (например, ЧПУ); число управляемых координат, тип интерполяции, система записи команд ЧПУ, точность позиционирования (дискретность).

Но на сегодняшний день ряд операций механической обработки не могут быть выполнены на оборудовании с ЧПУ, поэтому в состав автоматизированной линии или участка включаются отдельно функционирующие единицы технологического оборудования о меньшей степенью автоматизации.

Основными факторами, определяющими выбор конкретного станочного оборудования, являются: соответствие размеров рабочей зоны станка габаритам обрабатываемой группы деталей; возможность достижения требуемой точности и шероховатости (определяется в соответствии с классом точности станка); соответствие кинематических данных (частота вращения шпинделя, скорость перемещения стола и т.д.) расчетным значениям этих режимных параметров; соответствие мощности станка требуемым расчетным величинам; обеспечение требуемой производительности оборудования.

При выборе оборудования и целях достижения прогрессивных технико-экономических показателей разработанного технологического процесса руководствуются следующими основными правилами.

В серийном производстве применяют оборудование разнообразных видов: общего назначения, специализированное, автоматизированное, агрегатированное силовыми головками и др. Станочное оборудование должно быть специализированно в такой мере, чтобы был возможен переход от производства одной серии машин к другой, несколько отличающейся от первой в конструкторском отношении, или переход от одного типа машин к другому.

При использовании станка общего назначения должны широко применяться специализированные и специальные приспособления.

В крупносерийном и массовом производстве широко применяются специальные и специализированные станки. Основным видом оборудования являются станки с автоматическим и полуавтоматическим циклом работы.

В пояснительной записке приводится анализ технологических возможностей основного оборудования и приводятся его.