- •Механическое оборудование предприятий строительной индустрии

- •Содержание

- •Введение

- •1 Содержание и объем курсовой работы

- •1.1 Содержание расчетно-пояснительной записки

- •1.2 Требования к оформлению расчетно-пояснительной записки

- •1.3 Требования к оформлению чертежа общего вида аппарата

- •2 Расчеты механического оборудования

- •2.1 Общие подходы к расчетам механических агрегатов и их приводов

- •2.2 Технологические расчеты механического оборудования

- •2.3 Расчеты механических передач

- •2.3.1 Общие сведения

- •2.3.2 Ременные передачи

- •2.3.3 Зубчатые передачи

- •2.3.4 Цепные передачи.

- •Литература

- •Приложение а Варианты заданий на курсовую работу

- •Приложение б Образец титульного листа рпз

- •Кафедра производства строительных конструкций пояснительная записка

- •Кафедра производства строительных конструкций

- •Студент ________________________________

- •Производительность ______________________________________________________________

- •Руководитель проектирования______________ _____________________________________

- •Приложение г Примеры Matlab–программ для расчетов аппаратов

- •Приложение г.2 Расчёт клиноремённой передачи

- •Приложение г.3 расчёт цепной передачи

- •Механическое оборудование строительной индустрии

2.3.2 Ременные передачи

Ременные передачи используются в основном в тех случаях, когда крутящий момент необходимо передать на относительно большое расстояние, а строгое постоянство передаточного отношения не существенно.

Ременная

передача (рисунок 2)состоит из двух

шкивов, закрепленных на валах, (1- ведущий

шкив и 2 – ведомый шкив) и ремня 3,

охватывающего шкивы. Н

Рисунок 2 – Схема ременной передачи

агрузка передаются силами трения, возникающими между шкивами и ремнем вследствие его натяжения.В зависимости от формы поперечного сечения ремня различают: плоскоременную (рисунок 2, а), клиноременную (рисунок 2, б) и круглоременную (рисунок 2, в).

Передаточное отношение ременной передачи определяется по формуле (2) и для практических расчетов равно обратному отношению диаметров шкивов:

u = 1/2 = n1/n2 = d2 /d1. (4)

В механическом оборудовании строительной индустрии ременные передачи используются достаточно часто.

В качестве примера рассмотрим вальцовую мельницу тонкого помола с гладкими вальцами [8], фотография которой изображена на рисунке 3.

На рисунке 4 представлен общий вид вальцов, а на рисунке 5 - кинематическая схем агрегата. На агрегате применяется клиноременная передача.

Как видно из кинематической схемы, частота вращения валков разная: правого передвижного – 180 об/мин., левого непередвижного – 215 об/мин. Это достигается тем, что для правого валка используется ведомый шкив диаметром 828 мм, а для левого валка – 698 мм.

При этом установленная мощность передвижного валка – 13 кВт, а непередвижного – 22 кВт.

Рисунок 3 - Вальцы для тонкого помола СМ 696Б

Рисунок 4 - Общий вид вальцов

Расчет ременной передачи ([11], [12]) сводится к определению межосевого расстояния, расчетной мощности, передаваемой передачей и количества ремней. Вычисляется также нагрузка на валы и опоры, по которой можно выполнить прочностные расчеты этих узлов. Все основные параметры ременных передач определены ГОСТами, поэтому расчеты опираются на нормированные справочные данные.

1, 14 – электродвигатель; 2, 4, 13, 15 – шкив; 3 – ремень клиновой; 5 – валок непередвижной; 6 – валок передвижной; 7- лыжа; 8 – выключатель путевой; 9, 12 – подшипники; 10 – амотризационно-предохранительное устройство; 11 - рычажная система поддерживающего ролика; 16 – скребок; 17 – рычажная система скребка; 18 – пружина скребка; 19 – ролик поддерживающий

Рисунок 5 - Кинематическая схема вальцов

Пример расчета ременной передачи приведен в Приложении Г2. Для расчета используется расширение Notebook системы Matlab. Расчет представлен в табличной форме, где приведены как расчетные формулы, так и коды программы Matlab. Там же выводятся результаты расчета.

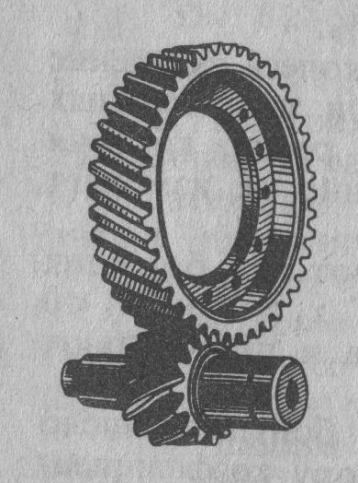

2.3.3 Зубчатые передачи

Зубчатые передачи получили наибольшее распространение в механических устройствах всех отраслей промышленности и на транспорте.

Зубчатая передача – это трехзвенный механизм, в котором два подвижных зубчатых звена, образуют с неподвижным звеном (стойкой) вращательную (реже, поступательную) пару. Создано большое разнообразие зубчатых передач, как по форме зубьев, так и по форме зубчатых колес и расположению осей вращения. Наиболее распространенные из них приведены на рисунке 6.

Передаточное отношение зубчатой передачи:

u = 1/2 = n1/n2 = z2 /z1, (5)

где z1 и z2 – число зубьев зубчатых колес.

Для передач без смещения

u = d2 /d1, (6)

где d1 и d2 – делительные диаметры зубчатых колес (диаметры окружностей, по которым обкатывается инструмент при нарезании зубьев).

Межцентровое расстояние в этом случае равно

aw = (d1+d2)/2. (7)

Окружной модуль зубьев:

m = d1 /z1 = d2 /z2. (8)

а) б) в) г)

а - цилиндрическая прямозубая передача; б – цилиндрическая косозубая передача; в – коническая передача; г – червячная передача

Рисунок 6 – Виды зубчатых передач

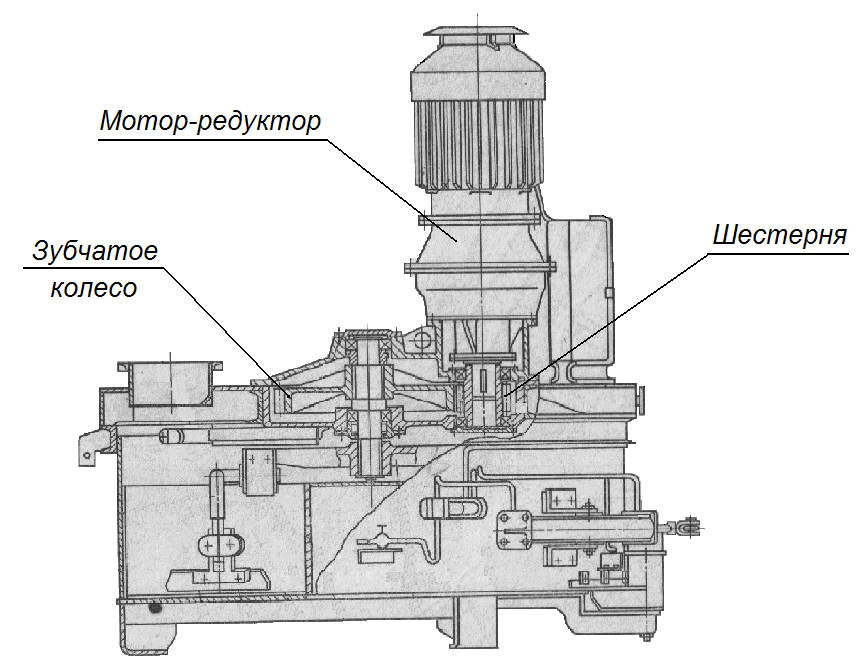

В механическом оборудовании строительной индустрии зубчатые передачи используются, как в виде отдельных пар, так и в составе специальных агрегатов – редукторов. На рисунке 7 приведена конструкция смесителя принудительного действия СБ-35, а на рисунке 8 – его пневмокинематическая схема. Привод рабочего органа – ротора - состоит из мотора-редуктора и цилиндрической прямозубой передачи.

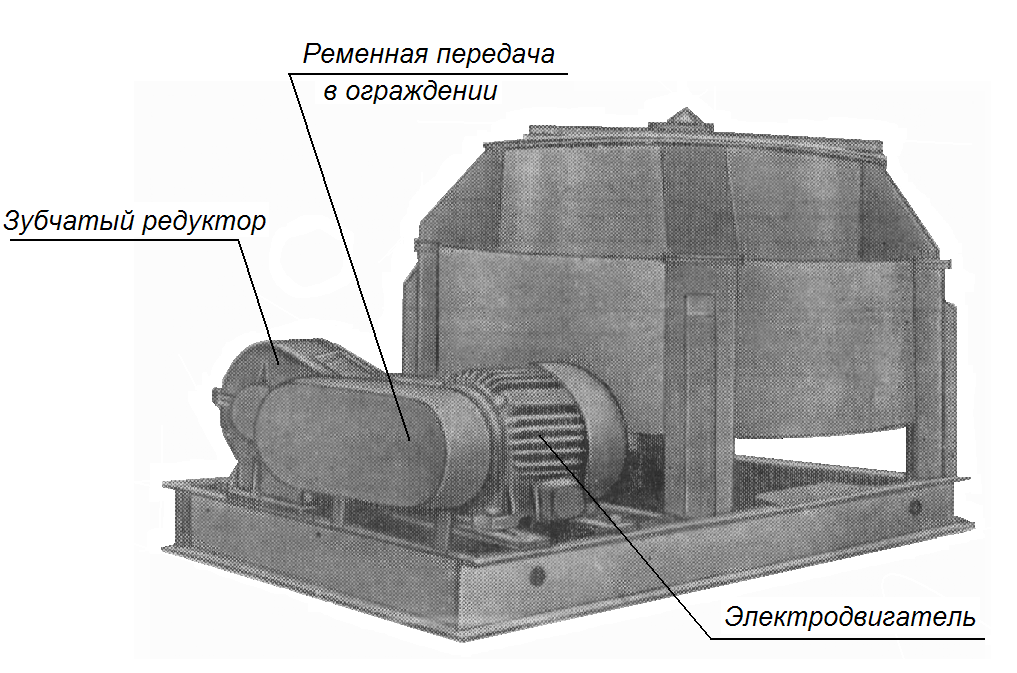

На рисунке 9 изображен глинорастиратель СМ-859, а на рисунке 10 – его кинематическая схема. Этот агрегат имеет многоступенчатый привод: электродвигатель – ременная передача – зубчатый редуктор – зубчатая цилиндрическая прямозубая передача – зубчатая коническая передача – рабочий орган. В результате частота вращения электродвигателя понижается до 5.2 об/мин.

Рисунок 7 – Бетоносмеситель СБ-35

1- мотор-редуктор; 2 – подшипник качения; 3 – редуктор; 4 – зубчатое колесо; маслораспределитель; 6 – влагомаслоотделитель; 7 – запорный вентиль; 8 - воздухораспределитель; 9 – пневмоцилиндр; 10 – смешивающее устройство

Рисунок 8 – Пневмокинематическая схема бетоносмесителя СБ-35

Рисунок 9 – Глинорастиратель СМ-859

Рисунок 10 – Кинематическая схема глинорастирателя СМ-859

Расчеты зубчатых передач стандартизированы, опираются на опытные данные ([11], [12]). Активные поверхности зубьев рассчитываются на контактную усталость, а сами зубья рассчитываются на усталость при изгибе. При этом допускаемые напряжения определяются по эмпирическим коэффициентам с учетом характеристик материала и количества циклов напряжений.

Пример расчета зубчатой цилиндрической передачи приведен в Приложении Г1. Для расчета так же используется расширение Notebook системы Matlab.