- •Содержание

- •Введение

- •1 Учебно - методические цели курсового проектирования

- •2 Общие требования к курсовому проекту

- •3 Тематика курсового проекта

- •4 Радиально-поршневые гидромашины

- •4.2 Расчет радиально-поршневого насоса с цапфовым распределением.

- •5 Аксиально-поршневые гидромашины

- •5.1 Расчет поршневой группы

- •5.4 Вопросы изготовления деталей аксиально-поршневых насосов

- •5.5 Кинематика аксиально – поршневых гидравлических машин.

- •2.6 Определение сил и крутящих моментов в аксиально – поршневых гм.

- •6 Пластинчатые гидромашины

- •6.4 Рекомендации по выбору материала

- •6.5 Расчет кинематики пластинчатых гидромашин

- •7 Шестеренные гидромашины Последовательность расчета параметров шестеренного насоса

7 Шестеренные гидромашины Последовательность расчета параметров шестеренного насоса

При расчете гидронасосов исходными параметрами являются частота вращения n, эффективная (полезная) подача Qэф, давление нагнетания рн и величины механического ηмех и объёмного ηо КПД.

Для шестеренной ОГМ с внешним зацеплением выражение для определения теоретической производительности (7.1) является базовым.

|

(7.1) |

где m – модуль зацепления;

b – ширина зуба шестерни;

z – количество зубьев.

Общая методика расчета представляет собой следующую последовательность вычислений.

По заданной эффективной подаче Qэф определяется теоретическая (расчетная) подача Qт.

![]() (7.2)

(7.2)

2. Исходя из заданной частоты вращения n, определяют рабочий объем насоса q

(7.3)

Для предварительного выбора модуля зацепления т при окружной скорости шестерни u = 10…20 м/с и отношения b/m (где b – ширина шестерни), в пределах 6…10 часто пользуются эмпирическим выражением)

![]() (7.4)

(7.4)

Ряд модулей зубчатого зацепления для эвольвентных зубчатых колес, мм: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100.

Для уменьшения габаритов насоса число зубьев желательно выбирать при всех прочих равных условиях возможно малым, а модуль – большим. Однако при уменьшении числа зубьев уменьшается прочность зубьев из-за подрезания их ножек, а также увеличивается неравномерность подачи. Для устранения подрезания (ослабления) ножек зубьев производят коррекцию (корригирование) зацепления путем увеличения угла зацепления.

С целью уменьшения запертого объема выбирают такое соотношение размеров головки и ножки зуба, при котором остаточный объем (объем зазора между внешней поверхностью зуба и внутренней поверхностью впадины) или объем жидкости, переносимый из полости нагнетания в полость всасывания, был бы минимальный. Для этого радиальный зазор между вершиной одной шестерни и донышком впадины другой уменьшают во многих случаях до 0,05 модуля.

Ширина шестерни (длина зуба) обычно не превышает десяти модулей (распространено

b = (4…6)т).

Практикой установлено, что отношение ширины b шестерни к диаметру ее начальной окружности dн в насосах высоких давлений составляет:

для насосов с подшипниками качения b/dн =0,5…0,6;

для насосов с подшипниками скольжения b/dн =0,4…0,5.

При меньших значениях этого отношения объемный КПД насоса понижается, а при больших затрудняется герметизация места контакта сцепляющихся зубьев. Поскольку ошибки изготовления по ширине зуба могут вызвать значительные утечки жидкости и снижение объемного КПД за счет межзубовых перетечек, целесообразно применять (в особенности при высоких требованиях к герметичности) шестерни небольшой ширины (в некоторых миниатюрных насосах доводится до 1,5 - 5 мм). При таких шестернях деформации в зоне контакта зубьев, обусловленные высокими удельными нагрузками, способствуют обеспечению герметичности по линии зацепления зубьев.

В

соответствии с принципом взаимозаменяемости

ряд геометрических параметров

эвольвентного зацепления стандартизован.

В России зубчатые колёса выбирают по

числу зубьев

![]() и модулю m,

принимая следующие параметры за

постоянные (по ГОСТ 13755-81):

и модулю m,

принимая следующие параметры за

постоянные (по ГОСТ 13755-81):

высота головок зуба

;

;глубина впадин

;

;

подрезания нет, то есть

или

угол зацепления

равен

основному углу зацепления

или

угол зацепления

равен

основному углу зацепления

;

;угол зацепления

коэффициент высоты головки зуба

;

;коэффициент радиального зазора

.

.

Построение эвольвентного профиля зуба

Размеры зубьев с эвольвентным профилем определяют параметры, характеризующие положение любой точки эвольвенты. Эвольвента представляет собой развертку основной окружности диаметром do в виде траектории точки прямой, перекатывающейся без скольжения по этой окружности.

Исходными данными для расчета как эвольвенты, так и зубчатого колеса являются следующие параметры:

m - модуль (стандартная величина и определяется по справочникам);

z - количество зубьев колеса;

α0 - угол зацепления основной рейки;

Диаметр делительной окружности определяется по формуле:

dд=m·z (7.5)

Определим кривые ограничивающие эвольвенту. Этими кривыми являются: диаметр вершин зубьев и диаметр впадин зубьев.

Диаметр вершин зубьев определяется по формуле:

Dе = dд +2·h (7.6)

в общем случае m=h

Диаметр впадин зубьев определяется по формуле:

Di = dд - 2·(c + m) (7.7)

где с - радиальный зазор пары исходных контуров. Он определяется по формуле:

с = 0,25·m (7.8)

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, определяется по формуле:

do = dд cos α0 (7.9)

Основные данные необходимые для построения эвольвенты получены. Теперь получим уравнение эвольвенты в полярных координатах. Уравнение представляется двумя параметрами: текущим радиусом - вектором и эвольвентным углом. Для определения эвольвентного угла (inv αt) нам необходимо задаться углом профиля зуба (αt) в торцевом сечении. Для определения эвольвентного угла (inv αt) воспользуемся формулой:

inv αt = tg αt - αt (7.10)

Расчет значения эвольвентного угла (inv αt) для угла профиля зуба (αt) нужно вести с требуемым шагом по градусам. При расчете значения угла задаются в радианах. 1 радиан составляет 57,3°.

Рассчитаем теперь текущий радиус - вектор. Он рассчитывается по формуле:

R = (0,5·do)/cos αt (7.11)

Подобным образом рассчитывается текущий радиус - вектор для любого заданного угла профиля зуба α0 в требуемом диапазоне (пока текущее значение радиуса не будет превышать величины радиуса головок зубьев).

Полученные значения эвольвентного угла и текущего радиус - вектора задают координаты точек эвольвенты относительно центра строящегося колеса.

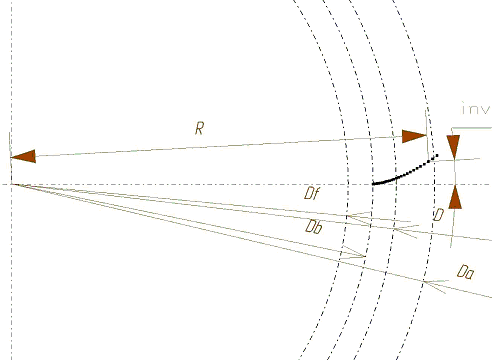

Построение эвольвенты происходит следующим образом: Вычерчиваем основную окружность с диаметром do, откладываем эвольвентный угол и текущий радиус вектор относительно центра. В результате получаются точки, после объединения которых получается эвольвента. Построенная эвольвента представлена на рисунке 7.1.

Рисунок 7.1 - Схема построения эвольвенты

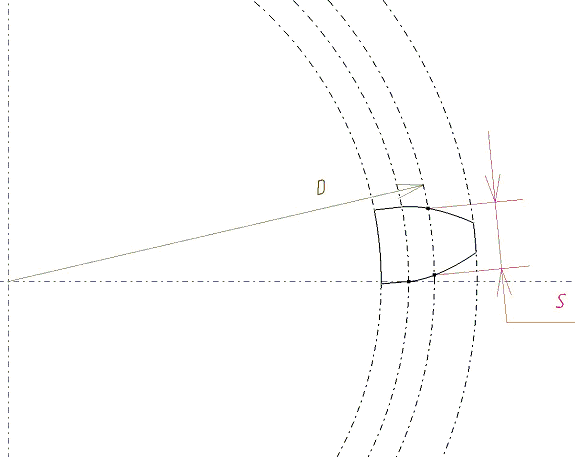

Эвольвента ограничивается рассчитанными ранее диаметрами вершин зубьев и впадин зубьев. Для построения всего профиля зуба необходимо знать толщину зуба по делительной окружности. Толщину зуба можно определить по формуле:

S = m·((/2)+(2· ξ ·tg α0)) (7.12)

где ξ - коэффициент смещения зубчатого колеса. Выбирается исходя из конструктивных соображений.

Полученная толщина зуба позволяет построить законченный профиль зуба (см. рисунок 7.2).

Рисунок 7.2 - Схема построения эвольвентного профиля зуба

Таким образом построен эвольвентный профиль зуба с заданными исходными данными.

Необходимо также определить:

угол дуги зуба по начальной окружности:

![]()

![]() -

угол зацепления передачи

-

угол зацепления передачи

![]()

угол вершины эвольвенты Vв;

![]()

![]() -

коэффициент профильного смещения Dz;

Dz=dz

-

коэффициент профильного смещения Dz;

Dz=dz

![]()

![]()

ширину разгрузочной канавки Hz;

диаметр начальной окружности D,

диаметр окружности головки De;

диаметр окружности впадин зубьев Di;

пульсацию подачи Dq;

толщину зуба у вершины Se;

площадь зуба полную Sz;

площадь впадины полную Sw;

минимально допустимую площадь S окна низкого давления;

объём жидкости; проходящей через разгрузочную канавку qb;

высоту зуба h;

средний крутящий момент Мsr;

защемляемый объём жидкости Vmin;

максимальную подачу из защемляемого объёма жидкости qx1;

расстояние между разгрузочными канавками y.

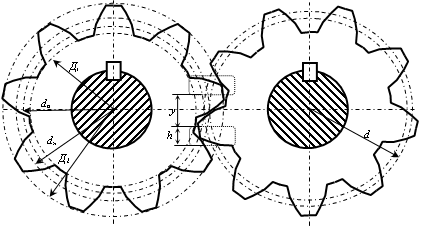

Рисунок 7.3 - Схема зацепления шестерен

Шестерни изготавливают из сталей, упрочненных химико-термической обработкой (цементацией, цианированием, азотированием). Твердость верхнего слоя металла после закалки составляет НРС60…62. Корпусные детали изготовляют в основном из алюминиевых сплавов.