- •Часть 1

- •212000, Г. Могилев, пр. Мира,43

- •1 Лабораторная работа № 1. Общие сведения по обработке материалов резанием

- •1. 1 Суть и назначение обработки материалов резанием

- •1.2 Виды движений в металлорежущих станках

- •1.3 Основные методы обработки резанием

- •1.4 Элементы режима резания

- •1.6 Процесс стружкообразования при резании металла и сопутствующие ему явления

- •1.7 Изнашивание и стойкость режущего инструмента

- •2 Лабораторная работа № 2. Обработка деталей на токарных станках

- •2.1 Обработка деталей на станках токарной группы

- •Содержание отчета по лабораторной работе №2

- •2.2 Приспособления для закрепления заготовок на токарных станках

- •3 Лабораторная работа №3. Обработка деталей на фрезерных станках

- •3.1 Общие положения

- •3.2 Описание станка модели 676

- •3.3 Назначение режимов резания

- •4 Лабораторная работа №4. Обработка цилиндрических зубчатых колес

- •4.1 Методы нарезания зубчатых колес

- •4.2 Описание станка

- •4.3 Движения в станке

- •4.4 Установка инструмента и заготовки

- •Список литературы

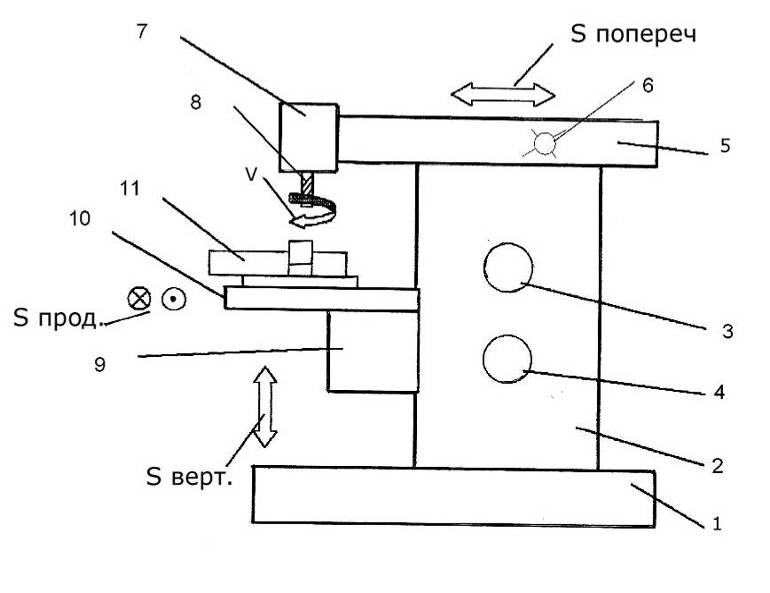

3.2 Описание станка модели 676

3.2.1 Назначение и устройство станка. Широкоуниверсальный фрезерный станок 676 предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными фрезами, так и для вертикального фрезерования торцевыми, концевыми и шпоночными фрезами.

Наличие поворотной шпиндельной головки, и ряд прилагаемых к станку принадлежностей (универсальный стол, круглый стол, делительная головка и др.) делают станок широкоуниверсальным и удобным для работы в инструментальных цехах при изготовлении приспособлений, инструментов, рельефных штампов, пресс-форм и других изделий.

Станок 676 состоит из чугунного основания 1 с установленной на нем станиной 2, на верхней части которой на горизонтальных направляющих размещена шпиндельная бабка 5, перемещающаяся по ним вручную с помощью маховика 6.

На торце бабки 5 крепится шпиндельная головка 7, которая может при наладке поворачиваться относительно вертикальной оси на 90º в каждую сторону.

Режущий инструмент – фреза 8 крепится в шпинделе головки 7, а необходимая частота вращения обеспечивается коробкой скоростей 3, расположенной в станине 2.

На вертикальных направляющих станины 2 установлен суппорт 9, снабженный горизонтальными направляющими, на которых размещен стол 10 с установленной на нем заготовкой 11. Вертикальное перемещение суппорта 9 вместе со столом 10 и горизонтальное перемещение стола вдоль направляющих суппорта могут выполняться механически с помощью коробки подач 4, расположенной в станине 2, а также вручную с помощью маховиков.

Рисунок 3.3 – Общий вид фрезерного станка модели 676

3.2.2 Движения в станке. Главное движение – вращение шпинделя с фрезой.

Движение подач – продольное и вертикальное перемещение стола с заготовкой и горизонтальное перемещение шпиндельной бабки.

Вспомогательное движение – перемещения стола, шпиндельной бабки и вращение шпиндельной головки.

3.3 Назначение режимов резания

Режим резания (глубина резания, подача и скорость резания) назначаются в зависимости от условий обработки. Назначение режимов резания производится в следующей последовательности:

1 Назначается глубина резания, исходя из припуска на обработку (в данном случае t задается преподавателем).

2 Назначается подача на зуб фрезы Sz (по таблице 3.1).

Таблица 3.1 – Подача на зуб фрезы при обработке серого чугуна концевыми фрезами из быстрорежущей стали

Глубина резания t, мм |

|

||

6 |

16 |

>30 |

|

до 5 |

0,01 – 0,02 |

0,02 – 0,04 |

0,07 – 0,1 |

10 |

0,006 – 0,01 |

0,05 – 0,1 |

0,05 – 0,1 |

3 По глубине резания и подаче на зуб выбирается скорость резания по таблице 3.2.

Таблица 3.2 – Скорость резания при обработке серого чугуна концевыми фрезами из быстрорежущей стали

Глубина резания t, мм |

V, м/мин при подаче Sz, мм/зуб |

|||

до 0,02 |

0,04 |

0,06 |

0,1 |

|

до 5 |

34 |

30 |

27 |

25 |

10 |

27 |

24 |

22 |

20 |

4 По скорости V рассчитывается число оборотов фрезы n, об/мин, (шпинделя) по формуле

n

=

![]() ,

(3.1)

,

(3.1)

где D - диаметр фрезы, мм;

V - табличная скорость резания, м/мин.

5 По найденному (расчетному) числу оборотов принимается число оборотов, имеющееся на станке, которое называется действительным, или фактическим (см. коробку скоростей на станке). Принято выбирать ближайшее меньшее к расчетному числу оборотов n или ближайшее большее, если расчетное число оборотов n отличается от него не более чем на 10 %.

По действительному числу оборотов nд определяется действительная скорость резания Vд, м/мин:

Vд

=

![]() . (3.2)

. (3.2)

7 Определяется минутная подача Sм, мм/мин, по формуле

Sм = Sz z n, (3.3)

где z – число зубьев фрезы;

![]() –

подача

на зуб, мм;

–

подача

на зуб, мм;

n – число оборотов фрезы.

8 По рассчитанной минутной подаче Sм выбирается действительная минутная подача Sмд (см. коробку подач на станке). Эта подача выбирается так, как и число оборотов.

9 Определяется машинное время Тм по формуле

Tм

=

![]() (3.4)

(3.4)

где L – длина перемещения заготовки с учетом врезания и перебега,

мм;

i – число проходов (в данном случае число проходов равно 1).

Длина перемещения заготовки определяется по формуле

L = l + l1+ l2 (3.5)

где l – длина обрабатываемой плоскости, мм

l1 – длина врезания, принимаем ее равной половине диаметра фрезы, мм

l2 – длина перебега (выхода) фрезы, l2=2–3 мм.

Содержание отчета по лабораторной работе № 3

1 Цель работы.

2 Оборудование рабочего места (станок).

3 Характеристика детали:

марка материала __________________СЧ18

твердость ________________________НВ180

длина обрабатываемой плоскости, мм _______

ширина обрабатываемой плоскости, мм ______

4 Характеристика режущего инструмента:

тип фрезы _______________________концевая

материал фрезы__________________ Р6М5

диаметр фрезы, мм _______________

число зубьев _____________________

5 Схема станка (рисунок 3.3)

6 Расчет режимов резания: n, nд, V, Vд, Sм, Szд.

7 Расчет машинного времени Tм.

Вопросы для самопроверки

1 Назначение фрезерных станков и их виды.

2 Основное отличие универсальных фрезерных станков (горизонтальных и вертикальных) от неуниверсальных станков.

3 Основные типы фрез.

4 Главное движение резания при фрезеровании.

5 Виды работ, выполняемых на фрезерных станках.

6 Основные узлы и принцип работы фрезерного станка модели 676.

7 Выбор режимов резания.

8 Величины, из которых складывается длина рабочего хода.