- •1. Общие вопросы разработки станочных приспособлений

- •1.1. Виды приспособлений

- •1.2. Экономическое обоснование выбора приспособления

- •1.3. Отработка технологичности конструкции

- •1.4. Обеспечение эксплуатационных качеств приспособлений

- •1.5. Методика проектирования приспособлений

- •1.6. Типизация элементов станочных приспособлений

- •1.7. Примеры расчета точности установки деталей

- •2. Технологическая оснастка для электроэрозионной обработки (ээо)

- •2.1. Станочные приспособления

- •2.2. Проектирование инструмента для ээо

- •3. Оснастка для электрохимической размерной и комбинированной обработки

- •3.1. Станочные приспособления

- •3.1.1. Роль гидродинамики в электрохимической размерной

- •3.1.2. Выбор токоподводов

- •3.2. Проектирование электродов-инструментов

- •3.2.7 Конструкции типовых приспособлений

- •4. Технологическая оснастка

- •4.1 Дополнительный инструмент

- •4.2. Рабочие среды

- •5. Особенности расчета инструмента

3.1.2. Выбор токоподводов

Ток от источника питания к механической части станка передают по гибким или жестким шинам. Используемые электрические проводники, кабели или шины должны иметь сечения, соответствующие силе передаваемого тока. Так, например, при силе тока до 100 А можно использовать отдельные провода большого сечения или их наборы. Если сила тока не превышает IOOO-I200 А, то применяют наборы гибких медных оплеток или пакеты медной фольги. При силе тока до 20000 А используют шины в виде полос из меди, алюминия и их сплавов. Иногда токоподводы делают охлаждаемыми (воздухом или водой).

Площадь

сечения токоподвода Sт

находят из условия прохождения по нему

технологического тока

![]() с предельной плотностью

с предельной плотностью

![]() .

.

ST=IT/JN. (3.2)

Для медных токоподводов без охлаждения JN =I...2 А/мм2, для алюминиевых – JN =0,8...1,5 А/мм2. При охлаждении водой JN = 3...6 А/мм2 и JN = 2...3 А/мм2 соответственно для медных и алюминиевых проводов [2].

На станках для ЭХО токоведущие шины или кабели из луженой меди соединяют генератор с двумя точками внутри станины (точка А и В, рис. 3.6), одна из которых соединена с положительным полюсом (анод), а другая с отрицательным (катод). Эти проводники недолжны находиться в коррозионно-опасной среде. Из точек А и В отходят другие проводники, соединяющие внутреннюю часть рабочей камеры, стол и электрододержатель.

Рис. 3.6

Обычно отрицательный полюс источника тока не изолируется от корпуса станка, благодаря чему станок во время работы защищен от электрохимической коррозии. Во многих современных конструкциях станков стол выполняется из гранита, базальта и других материалов, а положительный полюс источника питания присоединяется непосредственно к деталям или приспособлению. Для этого кабели положительного полюса должны быть гибкими и удобно монтироваться.

Наиболее целесообразно в антикоррозионном отношении применять кабели в изолирующей оплётке, которая должна герметизировать провод от электролита. Способ герметизации кабелей показан на рис. 3.7.

Рис. 3.7

Здесь 1 – провод; 2 – изоляция; 3 – наконечник; 4 – заливка диэлектриком.

Наибольшие трудности вызывают переходные контакты, устанавливаемые непосредственно к оснастке и расположенные между оснасткой и деталью. Контакт должен обеспечивать наименьшие величины переходных сопротивлений, особенно при большой силе технологического тока. Примеры контактирования детали и ЭИ с токоподводами приведены на рис. 3.8.

Рис. 3.8

Для надёжной передачи тока следует правильно выбрать силу прижима и размеры контактных площадок. От этого будут зависеть потери напряжения, которые при нормальных условиях эксплуатации не должны превышать (0,03-0,05) UL, где U - нормальное напряжение, В; L - длина токоведущих шин. Для снижения потерь напряжения и мощности необходимо обеспечить плотность прижима в контактных соединениях для меди (60...100)105 Па, для алюминия – 250*105 Па, [2].

Площадь контакта в местах соединений рассчитывают по формуле

![]() ,

(3.3)

,

(3.3)

где

jk

-

предельная плотность тока через контакт

(без охлаждения

![]() ,

c

охлаждением

,

c

охлаждением

![]() ).

По формуле (3.2) рассчитывают также условия

закрепления деталей в базовых элементах

приспособления. Эффективно также

использование тонких металлических

прокладок в местах контакта токоподводов

путем их плотного обжатия обеими

поверхностями (заготовки и токоподвода).

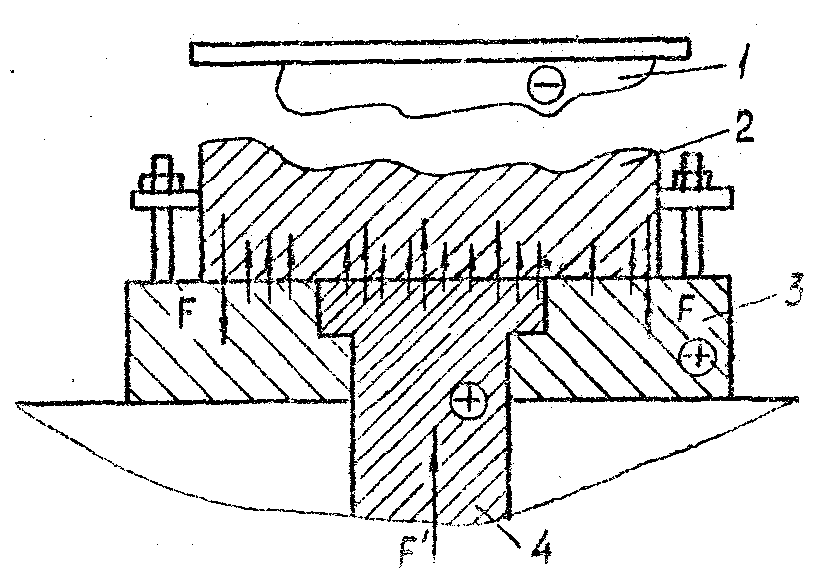

На рис. 3.9 показан способ подвода тока

к заготовке 2 и столу 3 станка через

мягкую (например из свинца) контактную

вставку 4, которая поднимается к заготовке

2, противостоящий электроду-инструменту

1, посредством силы F,

создаваемой каким-либо упругим элементом.

).

По формуле (3.2) рассчитывают также условия

закрепления деталей в базовых элементах

приспособления. Эффективно также

использование тонких металлических

прокладок в местах контакта токоподводов

путем их плотного обжатия обеими

поверхностями (заготовки и токоподвода).

На рис. 3.9 показан способ подвода тока

к заготовке 2 и столу 3 станка через

мягкую (например из свинца) контактную

вставку 4, которая поднимается к заготовке

2, противостоящий электроду-инструменту

1, посредством силы F,

создаваемой каким-либо упругим элементом.

Рис. 3.9

На рис. 3.10 показан способ подвода тока к заготовке 3 и столу 1 станка посредством вставки 2 из токопроводящего материала, который прижимается к заготовке 3 посредством пружины. В случаях, когда конфигурация детали не позволяет осуществить токопередачу через стол, кабели токоподводов прикрепляют непосредственно к детали. Если подводится ток большой силы, то его необходимо передавать на деталь не только через стол станка, но и через дополнительные токоподводы в оснастке.

Рис.

3.10

Рис.

3.10

На рис. 3.11 показан способ токоподвода от стойки 1 станка к цилиндрической детали при помощи жгутов 2 в пазах 3.

Рис. 3.11

При конструировании ЭИ следует учитывать, что карманы и распределительные пазы значительно уменьшают сечение металла электрода, через которые проходит ток. Кроме того, могут быть потери подводимой энергии в стыках формообразующей части ЭИ с распределительными жгутами. Поэтому контактную поверхность в местах стыков ЭИ нужно рассчитывать из условия пропускания 1,8-2 А/мм2. Для хорошего контактирования отдельных элементов оснастки, стола, инструмента и заготовки необходимо соблюдать следующие условия:

- на поверхности заготовки не должно быть загрязнений (масляных пятен, окисных пленок, окалины);

-шероховатость контактирующих поверхностей должна быть не выше 0,63 мкм;

- отклонение от плоскостности не хуже 7-8 степени точности;

- необходимо обеспечить возможность использования больших прижимающих сил;

- следует максимально увеличить площадь контакта;

- по возможности применять прокладки из мягких материалов, обладающих большой электропроводностью;

- токоподводы следует располагать как можно ближе к месту обработки.