Труби для прокладання водопровідних мереж

До труб, які використовуються для прокладання водопровідних мереж, висуваються сьогодні такі вимоги:

міцність, тобто опір усім можливим внутрішнім та зовнішнім навантаженням (для запобігання аварійних поривів);

герметичність, тобто водонепроникність (для зменшення втрат води через протікання);

гладкість внутрішньої поверхні стінок (для зниження втрат напору на тертя при русі води);

довговічність, тобто тривалий термін експлуатації, який обумовлюється переважно опором матеріалу труб внутрішнім та зовнішнім агресивним впливам;

зручність монтажу;

економічність (дешевизна).

В системах водопостачання різних об’єктів в різних місцевих умовах усі головні параметри, які впливають на вибір типу труб (кількість води, що подається, внутрішній тиск, характер ґрунтів тощо), змінюються в досить широких межах. Тому в різних умовах доцільно використовувати різні типи труб.

На сьогоднішній день у мережах водопостачання використовують труби сталеві, чавунні, азбестоцементні, залізобетонні, керамічні, пластмасові, скляні. До недавнього часу використовувались також дерев’яні труби.

Дерев’яні труби є цікавими сьогодні з історичної точки зору. Вони використовувались двох типів: свердлені та клепкові. Свердлені труби виготовлялись зі стовбурів дерев шляхом висвердлювання в них поздовжніх каналів (використовувались стовбури сосни, модрини, кедру, ялиці, ялини, вільхи). Виготовлялись вони невеликих діаметрів (50÷100 мм) і могли витримувати незначні внутрішні тиски (до 0,25 МПа).

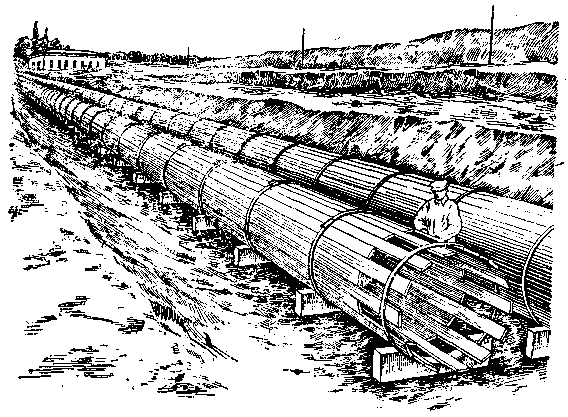

Виготовлення клепкових труб здійснювалось методом, дуже схожим на виготовлення дерев’яних діжок. Виготовлялись вони з окремих, виготовлених заводським методом дерев’яних клепок, які утворювали стінки труби і стягувались за допомогою металевих хомутів, які називались бандажами. Труби виготовлялись двох типів: неперервні та ланкові.

На рисунку 1.7 показано монтаж дерев’яного неперервного трубопроводу, а на рисунку 1.8 – стягування дерев’яних клепок металевим бандажем.

Клепки виготовлялись з сосни, ялини, модрини, мали довжину 2,5÷3 м, товщину 40÷85 мм і ширину 80÷150 мм. Вони могли працювати при внутрішніх тисках до 0,6 МПа.

Однією з переваг цих труб було те, що завдяки малій теплопровідності дерева та значній товщині стінок вони могли прокладатись з незначними заглибленнями і навіть просто на поверхні землі.

Однією з головних характеристик будь-якої труби є діаметр умовного проходу. Умовний прохід литих сталевих та чавунних труб відповідає їх внутрішньому діаметру [9]. Умовний прохід інших труб може відрізнятись від внутрішнього діаметру. Наприклад, для цільнотягнутих сталевих труб, що виготовляються з постійним зовнішнім діаметром для різних тисків, внутрішній відрізняється залежно від товщини стінки.

Рисунок

1.7 – Монтаж дерев’яного неперервного

трубопроводу

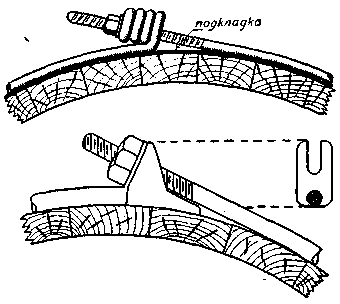

Рисунок

1.8 – Стягування дерев’яних клепок

металевим бандажем

Сталеві труби, що використовуються для прокладання водопровідних мереж, розрізняють за способом виготовлення: електрозварні (з поздовжнім швом діаметром 8 ÷ 420 мм, зі спіральним швом діаметром 159 ÷ 420 мм), безшовні гарячекатані діаметром 25 ÷ 820 мм, водогазопровідні (їх ще називають газові труби) діаметром 6 ÷ 150 мм, безшовні холоднотягнуті та холоднокатані діаметром до 200 мм.

Усі сталеві труби виготовляються з гладенькими кінцями довжиною до 12 м і з’єднуються за допомогою зварювання. Безшовні труби невеликих діаметрів можуть мати різьбові з’єднання (за допомогою муфт). Безшовні труби мають вищу міцність, їх використовують для високонапірних, відповідальних та важкодоступних трубопроводів. Для приєднання до труб запірної та іншої арматури можуть використовуватися фланцеві з’єднання. Для виконання такого з’єднання до гладенького кінця сталевої труби приварюють сталевий фланець. Такі фланці можуть бути легко виготовлені в умовах механічної майстерні зі сталевого листа належної товщини.

Сталеві труби мають багато переваг. Це висока механічна міцність, еластичність, невелика маса, простота з’єднання.

З огляду на сказане сталеві труби слід застосовувати для прокладання в макропористих ґрунтах, в сейсмічно небезпечних районах, мостами та естакадами, для проходження під автомобільними шляхами, залізничними коліями, при спорудженні дюкерів (переходів через річки), тобто в умовах, де необхідний надійний спротив динамічним навантаженням та згинальним зусиллям.

Недоліками сталевих труб є погана стійкість проти корозії і, як наслідок, невеликий термін експлуатації. Ці труби не слід використовувати для транспортування корозійно-активної води – води з низьким значенням рН, з високим вмістом розчиненої вуглекислоти, кисню, сульфатів та хлоридів. Крім того, внутрішня корозія пришвидшується при частих спорожненнях цих труб.

Серйозною проблемою є також відкладення на стінках сталевих труб, що призводить до зменшення пропускної здатності та збільшення втрат напору через збільшення шорсткості стінок. Досвід свідчить, що під час експлуатації труба інколи «заростає» на стільки, що її поперечний переріз зменшується в десятки разів. Тому такі труби не слід використовувати для води, хімічний склад якої сприяє відкладенню осаду.

При використанні сталевих труб необхідно боротися також з зовнішньою корозією. Зовнішня корозія виникає при контакті труби з корозійно-активним ґрунтом. Вона обумовлюється руйнівною дією на метал рідких електролітів, якими є розчини солей. Корозійна активність ґрунту пов’язана з величиною його електричного опору: чим менший електричний опір, тим більша корозійна дія ґрунту.

Для захисту від внутрішньої корозії можна використовувати цементне покриття. Шар такого покриття товщиною 3 ÷ 6 мм наноситься на внутрішню поверхню труби спеціальними відцентровими машинами. Можна використовувати також емалювання внутрішньої поверхні (це запобігає також відкладанню осаду в трубі).

Головним методом боротьби із зовнішньою корозією на сьогодні є застосування різних бітумних покриттів як ізоляції. Розрізняють кілька типів ізоляції водопровідних труб від «нормальної» до «дуже посиленої». При нормальній ізоляції на суху, очищену поверхню труби наносять ґрунтовку (праймер) – суміш бітуму з бензином у співвідношенні 1 : 2,25 за масою. Після висихання на нього наносять два шари бітумної емалі – бітум з меленим каоліном у співвідношенні 85 : 15 за масою. Для більш посилених типів ізоляції додатково наносять ще кілька шарів емалі з проміжними шарами крафтпаперу.

Можна використовувати також катодний захист сталевих трубопроводів.

Досвід експлуатації свідчить, що найбільша кількість аварій на сталевих трубопроводах виникає саме через корозію труб.

Чавунні труби, що застосовуються сьогодні, з одного боку закінчуються розтрубом, а з іншого гладеньким кінцем. Труби виготовляються стаціонарним литтям в пісчані форми, а також методами відцентрового та напівнеперервного лиття. Виготовляються вони внутрішнім діаметром від 50 до 1200 мм довжиною від 2 до 10 метрів. Для захисту від корозії чавунні водопровідні труби при виготовленні ззовні і зсередини покривають бітумом.

Чавунні труби є на сьогодні найбільш поширеними для прокладання зовнішніх водопровідних мереж завдяки їх головній перевазі – довговічності (понад 100 років роботи). У місті Вінниці є діючі ділянки водопроводу, прокладені ще до Великої Вітчизняної війни. Вони незрівнянно менше ніж сталеві піддаються корозії (як внутрішній, так і зовнішній). Разом з тим вони мають багато недоліків.

Витрата металу для виробництва чавунних труб приблизно у 1,5 ÷ 2 рази більша ніж для сталевих труб. Через крихкість чавуну ці труби не можуть використовуватися в сейсмічних районах та на ділянках, де є зовнішні механічні (особливо динамічні) навантаження: під дорогами, залізничними коліями тощо. Недоліком є також особливості руйнування стінок чавунних труб. Тріщини поширюються швидко на великі ділянки труби, інколи труба просто ламається навпіл. Це призводить до великих втрат води при аваріях. Такі труби можна використовувати при тисках води не більше 1 МПа.

Слабким місцем чавунного трубопроводу є розтрубне з’єднання. До цих з‘єднань висуваються сьогодні такі вимоги. З’єднання має бути міцним та водонепроникним. Воно повинно мати певну гнучкість і допускати можливість повертання сусідніх труб на деякий невеликий кут (при просадках ґрунту) без порушення міцності та герметичності. На рисунку 1.9 показано найпоширеніший тип розтрубного з’єднання чавунних труб – з’єднання з зачеканенням стику.

При такому з’єднанні гладенький кінець 1 однієї труби вводять у розтруб 2 другої труби, залишаючи зазор 3 ÷ 5 мм. Потім здійснюють конопачення зазору між ними для забезпечення водонепроникності. При конопаченні в розтрубну щілину закладають скручений у кілька обертів просмолений або бітумізований канат (каболку) 3 і ущільнюють його ударами молотком через спеціальний інструмент – конопатку (рисунок 1.10 а).

Рисунок

1.10 – Інструменти для ущільнення

розтрубних з’єднань

Після конопачення в щілину, що залишилась, вводять наповнювач 4 та здійснюють чеканення стику для надання йому міцності. Заповнювачами найчастіше виступають свинець, цемент, азбестоцемент.

Ущільнення стиків свинцем виконують двома способами. Гарячий спосіб полягає у тому, що щілину заливають розплавленим свинцем через глиняну, азбестову чи металеву форму, яку прикладають до розтрубної щілини. Після того, як свинець застигне, здійснюють його чеканення ударами молотка через спеціальний інструмент – чеканку (дивись рисунок 1.10, б). При холодному способі в розтрубну щілину закладають кілька шарів тонких смужок чи поліс свинцю, зачеканюючи кожний шар чеканкою.

Ущільнення стиків цементом та азбестоцементом виконують аналогічно. Цементно-водяну суміш, або мокру суміш 30 % азбесту і 70 % цементу за масою вводять у розтрубну щілину шарами по 8 ÷ 10 мм і послідовно зачеканюють кожний шар чеканкою до повного ущільнення.

Розтрубні з’єднання з зачеканенням мають багато переваг, тому широко використовуються. Найкращим ущільнювачем вважається свинець. Він надає стику достатню пружність та міцність, добре витримує невеликі деформації і навіть слабкі вібрації. Крім того при появі протікання стику свинцеве ущільнення можна «дочеканити», тобто додатково ущільнити чеканенням. Цемент та азбестоцемент є дешевшими ущільнювачами, проте їх недоліком є жорсткість та, як наслідок, руйнування стику при невеликих деформаціях. Крім того, при появі течії води «дочеканювати» такий стик неможливо. Азбестоцемент є еластичнішим ніж цемент, але азбест здатний виділяти канцерогенні речовини, тому його застосовувати не рекомендують.

Досвід експлуатації чавунних водопровідних труб свідчить, що найбільша кількість аварій трапляється саме через пошкодження розтрубних з’єднань. Для підвищення міцності цих з’єднань використовують різні варіанти ущільнення за допомогою гумових кілець (рисунок 1.11).

Попередньо в розтруб труби 1 вставляють гумове кільце, потім вводять гладенький кінець іншої труби 2. Гумове кільце може мати різну форму поперечного перерізу. Воно може мати канавку зі сторони, оберненої всередину розтруба (позиція 3, рисунок 1.11, а). Таке кільце є самоущільнювальним, оскільки з підвищенням тиску всередині трубопроводу канавка розширюється, ущільнюючи з’єднання. Кільце може бути круглої чи іншої форми 4 та ущільнюватися за допомогою металевої різьбової муфти 6, яка вкручується у розтруб (рисунок 1.11, б). Таке саме кільце круглого поперечного перерізу може утримуватися накидним фланцем 7 за допомогою накидних болтів 8 (рисунок 1.11, в).

Гумове ущільнення є міцнішим за зачеканення, проте механічні властивості гуми з часом змінюються (відбувається повільна вулканізація) і гума тріскається.

Залізобетонні

труби бувають напірні та безнапірні.

Для мереж водопостачання великого

діаметру можна використовувати напірні

труби, які виготовляють діаметром 500 ÷

1600 мм на надлишковий тиск 1 та 1,5

МПа. Каркас залізобетонної напірної

труби складається з поздовжньої та

поперечної спіральної попередньо

напруженої сталевої арматури. Цей каркас

заливається бетоном, який ущільнюється

спеціальними вібраційними методами.

Труби виготовляються розтрубними та з

гладенькими кінцями. Останні з’єднують

за допомогою муфт. Найбільш поширеним

є розтрубне з’єднання, яке може

виконуватися аналогічно з’єднанням

чавунних труб за допомогою гумових

ущільнювальних кілець (рисунок 1.12), та

за допомогою конопачення каболкою і

чеканенням цементним розчином.

Залізобетонні

труби бувають напірні та безнапірні.

Для мереж водопостачання великого

діаметру можна використовувати напірні

труби, які виготовляють діаметром 500 ÷

1600 мм на надлишковий тиск 1 та 1,5

МПа. Каркас залізобетонної напірної

труби складається з поздовжньої та

поперечної спіральної попередньо

напруженої сталевої арматури. Цей каркас

заливається бетоном, який ущільнюється

спеціальними вібраційними методами.

Труби виготовляються розтрубними та з

гладенькими кінцями. Останні з’єднують

за допомогою муфт. Найбільш поширеним

є розтрубне з’єднання, яке може

виконуватися аналогічно з’єднанням

чавунних труб за допомогою гумових

ущільнювальних кілець (рисунок 1.12), та

за допомогою конопачення каболкою і

чеканенням цементним розчином.

Залізобетонні труби мають багато переваг. Вони є дешевшими за металеві труби, стійкі щодо корозії, особливо в корозійно агресивних ґрунтах. Вони здатні зберігати гладеньку внутрішню поверхню під час експлуатації, не заростають відкладеннями, як сталеві труби, і можуть тривалий час зберігати постійну пропускну здатність.

Недоліком залізобетонних труб є їх велика маса, що призводить до ускладнень при транспортуванні та монтажі. Слабким місцем залізобетонних труб, як і чавунних, є розтрубне з’єднання. Не дивлячись на те, що сама залізобетонна труба може витримувати значні внутрішні робочі тиски (1 МПа і більше), досвід експлуатації свідчить, що залізобетонні трубопроводи можуть задовільно працювати при тисках не більше 3 ÷ 4 МПа. Найбільша кількість аварій на таких трубопроводах спричинена саме пошкодженням розтрубних з’єднань.

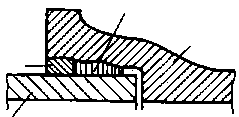

Азбестоцементні труби виготовляють із суміші 75 ÷ 80 % (за масою) цементу та 20 ÷ 25 % азбестового волокна у вигляді гладеньких циліндрів довжиною 3 ÷ 4 метри. Кінці цих труб обточують на спеціальних верстатах (рисунок 1.13).

Труби виготовляють внутрішнім діаметром 50 ÷ 500 мм з різною товщиною стінок на різний робочий тиск, відповідно на 0,3; 0,6; 0,9; 1,2 МПа. Труби, розраховані на низькі внутрішні тиски, з’єднують за допомогою азбестоцементних муфт. На дві труби з гладенькими кінцями 1 надягають гумові кільця 3, які можуть бути самоущільнювальними, на них натягують спеціальними домкратами азбестоцементну муфту 2 (рисунок 1.14, а).

Для більш високих тисків труби з’єднують за допомогою чавунних муфт. При цьому ущільнювальні кільця 3 затискаються між втулкою 4 та фланцями 5 за допомогою стягувальних болтів 6 (дивись рисунок 1.14, б).

Ці труби, як і залізобетонні, є значно дешевшими за металеві, стійкими до корозії та довго зберігають пропускну здатність і незначний гідравлічний опір через відсутність відкладень на стінках. Крім того, вони мають невелику масу, що робить їх при монтажі дешевшими за залізобетонні. Низька теплопровідність матеріалу додає їм переваг для використання в трубопроводах технічного (не питного) водопостачання.

До недоліків можна віднести поганий спротив ударам та динамічним навантаженням, а також значні втрати води при аваріях, оскільки, як і в чавунних, у цих трубах руйнування поширюється на значну поверхню.

Здатність азбесту виділяти канцерогенні речовини робить його практично непридатним для застосування в мережах питного водопостачання.

Пластмасові труби останнім часом набувають все ширшого застосування в мережах водопостачання. На сьогодні такі труби виготовляються як з м’яких, так і з жорстких пластмас.

Одним з найпоширеніших матеріалів для виготовлення таких труб є поліетилен (скорочено позначають ПЕ, в міжнародній літературі часто позначають РЕХ). Це матеріал білого кольору, термопластичний, хімічно стійкий. Його отримують в результаті поляризації етилену, який виділяється з сумішей, що утворюються при переробці нафтопродуктів та природних газів.

Поліетилен виготовляють двома методами, відповідно, двох марок. При високому тиску (до 150 МПа) і температурі (до 180 0С) під впливом кисню отримують поліетилен низької щільності (ПНП – «полиэтилен низкой плотности»). При низькому тиску (0,5 ÷ 4 МПа) і температурі (60 ÷ 150 0С) з застосуванням спеціальних каталізаторів отримують поліетилен високої щільності (ПВП – «полиэтилен высокой плотности»), який є міцнішим за поліетилен низької щільності.

Для систем питного водопостачання рекомендується використовувати поліетилен високої щільності. З нього виготовляють труби діаметром до 300 мм таких типів: легкі (товщиною стінки 2 ÷ 7 мм на максимальний робочий тиск 0,25 МПа залежно від діаметра), середні (до 11 мм, тиск 0,6 МПа), важкі (до 18 мм, 1 МПа). Труби нормалізовані за зовнішніми діаметрами. При зміні товщини стінки залежно від робочих тисків змінюється внутрішній діаметр. Це дозволяє уніфікувати з’єднувальні частини для трубопроводів.

Поліетиленові труби малих діаметрів, завдяки м’якості матеріалу, можуть випускатись неперервними і скрученими у бухти по 100 ÷ 200 м. Труби великих діаметрів 90 мм і більше випускають, як правило, відрізками по 12 м. Вони мають гладенькі кінці і з’єднуються методом контактного зварювання самих кінців або зварювання з використанням спеціальних з’єднувальних муфт.

Труби з поліпропілену – це жорсткі труби, які з’єднуються методом термічного зварювання, виготовляють діаметром до 110 мм.

На сьогодні популярними є труби на основі полівінілхлориду (ПВХ). Інша назва – вініпласт. Це найжорсткіші з пластмасових труб, які мають найбільше значення модуля пружності. До їх складу входить суспензійний полівінілхлорид з крейдовим заповнювачем, стабілізувальні добавки та пігменти для надання кольору.

Недоліком полівінілхлориду є його повзучість – тобто залишкові деформації при тривалих механічних навантаженнях та підвищеній температурі. Товщина стінки в таких трубах: 1,6 ÷ 4 мм на максимальний робочий тиск 0,25 МПа; до 8 мм на тиск 0,6 МПа; до 12 мм на тиск 1 МПа.

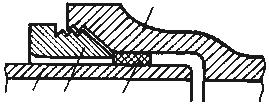

Виготовляються діаметром до 500 мм. Такі труби можуть з’єднуватись методом полідифузійного склеювання, а також розтрубним з’єднанням з ущільненням гумовим кільцем. На рисунку 1.15 показано розтрубне з’єднання полівінілхлоридних труб з характерними розмірами, яких дотримуються при виготовленні.

Пластмасові труби як з поліетилену, так і з полівінілхлориду втрачають свої механічні властивості при тривалому впливі сонячних променів. Тому при зберіганні таких труб більше року необхідно складувати їх в закритих приміщеннях, захищеними від прямого сонячного світла. Матеріали цих труб вразливі до пошкоджень твердими предметами. Тому при вантажних роботах та транспортуванні їх не можна кидати, тягнути по твердих поверхнях, стягувати сталевими тросами. Складувати та транспортувати їх необхідно тільки в горизонтальному положенні.

Переваги пластмасових труб очевидні. Це висока стійкість проти корозії (а отже довговічність), невелика вага (зручності при транспортуванні та монтажі), мала шорсткість стінок (малі гідравлічні опори) мала теплопровідність та простота механічної обробки (різання, свердління тощо).

Однорідні пластмасові труби разом з тим мають ряд суттєвих недоліків. Вони не можуть тривалий час витримувати високі тиски та можуть змінювати лінійні розміри та геометричну форму під впливом механічних навантажень та зміни температури. Тому при необхідності прокладання трубопроводів для транспортування води під високими тисками деколи прокладають пластмасові труби всередині металевих труб трохи більшого діаметру. Таким чином, зберігаючи переваги пластмасової труби, їй надають більшої міцності (механічні навантаження сприймає металева труба).

Останнім часом все активніше використовуються металопластикові труби (рисунок 1.16). Це багатошарова конструкція, що складається з труби 3, виготовленої з алюмінієвої смужки, звареної по шву безперервним ультразвуковим методом і покритої зсередини і ззовні шарами клею 3 і поліетилену великої щільності 1.

Такі труби виготовляються сьогодні діаметром до 110 мм. Проте активно використовуються переважно труби малих діаметрів у внутрішньо-будинкових мережах водопостачання. Такі труби поєднують переваги поліетиленових та металевих труб.