- •Введение

- •Общая часть

- •Физико-географический очерк

- •1.2 Геологическое строение месторождения

- •Вещественный состав железистых кварцитов Лебединского месторождения

- •Разработка Лебединского месторождения

- •Обзор практики обогащения железных руд в России, в странах снг и за рубежом

- •3. Технологическая часть

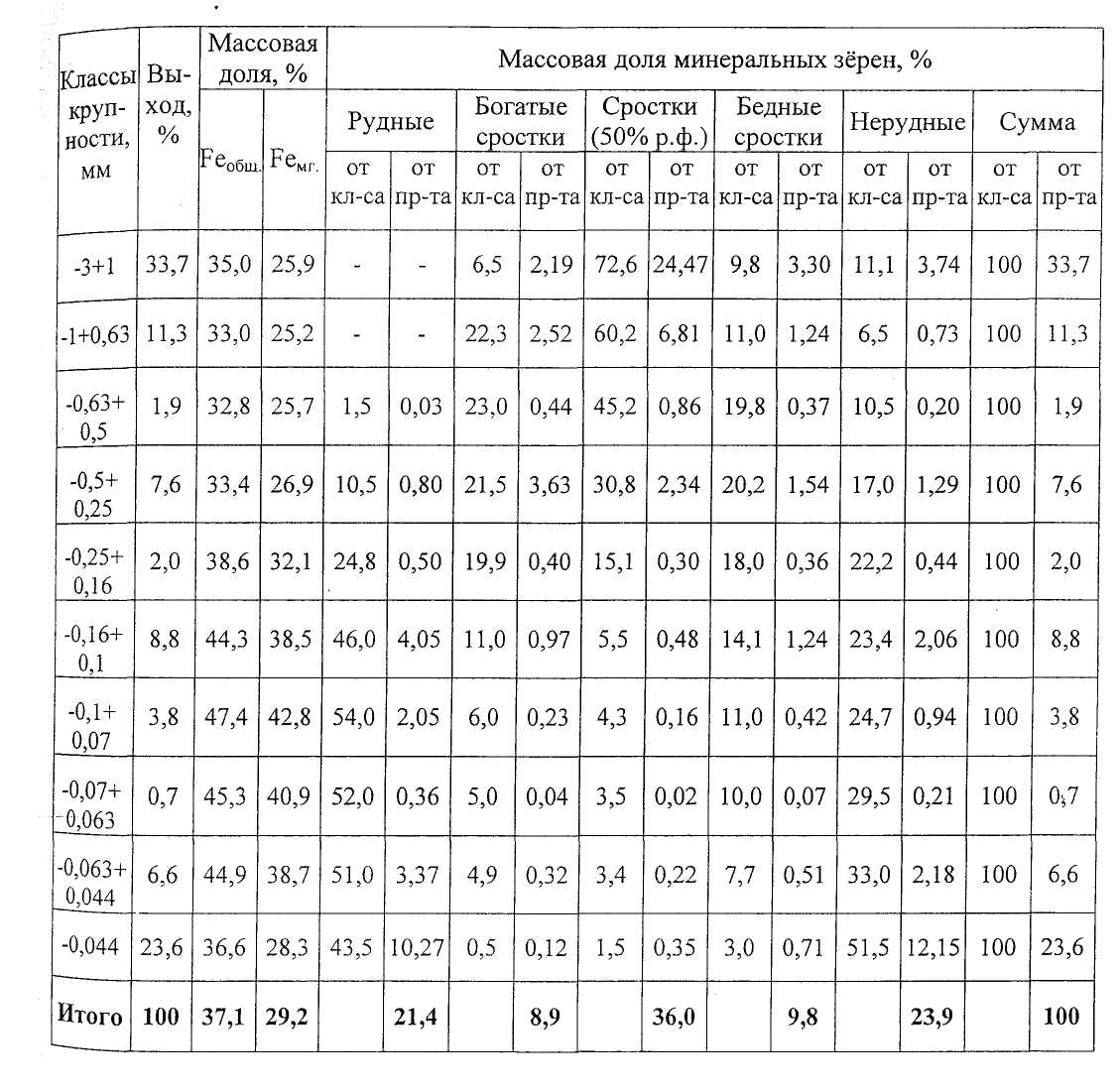

- •Анализ вещественного состава сырьевой базы

- •3.2 Выбор и обоснование технологической схемы обогащения

- •3.3 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •3.4 Расчет качественно-количественной схемы обогащения

- •3.5 Проектирование и расчёт водно-шламовой схемы

- •3.6 Выбор и расчёт технологического оборудования

- •3.6.1 Выбор и расчёт технологического оборудования операций измельчения

- •3.6.2 Выбор и расчёт оборудования классификации

- •3.6.3 Выбор и расчёт аппаратов обесшламливания и сгущения

- •3.6.4 Выбор и расчет оборудования для магнитной сепарации

- •Результаты расчета оборудования

- •3.7 Опробование, контроль и автоматизация технологического процесса

- •3.7.1 Контролируемые параметры технологии обогащения железных руд Лебединского месторождения

- •3.7.2 Опробование технологического процесса

- •3.7.3 Автоматизация и контроль технологического процесса

- •3.8 Хвостохранилище

- •3.8.1 Технология транспортировки хвостов

- •3.8.2 Краткое описание хвостохранилища

- •3.9 Электроснабжение.

- •4. Специальная часть

- •4.1 Теоретические принципы высокоселективной магнитной сепарации

- •4.2 Конструкции магнитных сепараторов

- •4.4 Краткое описание сепаратора вспбм-90/100 с вращающейся магнитной системой, предназначенного для стадиального выделения исходной высококачественных магнетитовых концентратов

- •4.5 Теоретические предпосылки, используемые при проектировании высокоселективного сепаратора вспбм-90/100

- •4.5.1 Теоретическое определение оптимальных параметров угла наклона питающего элемента в зоне подачи питания

- •3.5.2Теоретическое определение оптимальных параметров отклоняющих дефлекторов

- •4.5.3 Теоретические предпосылки и обоснование применения индукционной решетки в третьей условно выбранной четверти

- •4.6 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •4.7 Технико-экономическая оценка возможности применения внедрения разработанных предложений

- •Выводы по разделу

- •5. Организация производства.

- •5.1 Режим работы фабрики

- •5.2 Управление предприятием

- •5.3 Организация труда и заработная плата

- •6. Безопасность работ на обогатительной фабрике

- •6.1 Улучшение условий труда при совершенствовании технологии обогащения железистых кварцитов

- •6.2 Анализ основных производственных опасностей и вредностей на обогатительной фабрике

- •6.3 Обеспечение санитарно-гигиенических требований к воздуху рабочей зоны

- •6.4 Мероприятия по снижению запылённости

- •6.5 Меры безопасности при обслуживании технологического и транспортного оборудования

- •Измельчение и классификация.

- •Транспортное оборудование.

- •6.6 Защита от шума, вибрации

- •6.7 Электробезопасность

- •6.8 Пожарная безопасность

- •6.9 План ликвидации аварий

- •7. Охрана окружающей среды

- •Охрана воздуха, земли, воды и недр.

- •8. Экономическая часть

- •8.1 Результаты расчета стоимости оборудования

- •8.2 Расчет амортизационных отчислений

- •8.3 Расчет фонда заработной платы

- •8.4 Отчисления на социальные нужды

- •8.5 Внепроизводственные и прочие расходы

- •8.6 Определение срока окупаемости проекта

- •8.7 Расчет чистого дисконтированного дохода npv

- •Заключение

Вещественный состав железистых кварцитов Лебединского месторождения

Железные руды включают неокисленные железистые кварциты и продукты их выветривания: окисленные и полуокисленные железистые кварциты. Рудные минералы представлены магнетитом, гематитом. Мощность зоны окисления колеблется от 0 до 77 метров, в среднем составляет 17,2 метра: для неё характерна мартитизация магнетита, замещение амфиболов гидроокислами железа, биотита хлоритом и сидеритизация.

Предметом исследования являются неокисленные железистые кварциты.

С учётом минерального и химического состава неокисленные железистые кварциты подразделяются на следующие разновидности: железнослюдково-магнетитовые, железнослюдково-карбонатно-магнетито-вые; магнетитовые; талько-магнетитовые; актинолито-магнетитовые; карбонатно-магнетитовые; магнетитовые с биотитом; магнетитовые с железной слюдкой и др[5].

Магнетитовые кварциты являются наиболее продуктивными и принимают участие в строении всех горизонтов. Продуктивная толща месторождения на 50,5% слагается магнетитовыми кварцитами. На Центральном участке Лебединского месторождения Стойло-Лебединском месторождении железистые кварциты имеют наибольшее распространение[4]. Главными минералами магнетитовых кварцитов являются магнетит и кварц, составляющие в сумме до 90%.Основная масса магнетита сосредоточена в рудных прослоях, где он составляет от 70 до 80%. Средний размер зёрен магнетита равен 0,003-0,10мм,а его агрегатов -0,073- 0,083мм. Процент агрегации достигает 80. Преобладающий размер зерен кварца -0,1-0,2мм.

Железнослюдково-магнетитовые кварциты характеризуются средней продуктивностью и имеют на всех участках небольшое распространение. В Главной залежи Южно-Лебединского участка они составляют 26,9% общей массы. Магнетит образует сплошные, уплотнённые ленточные крупнозернисто-сростковые типы агрегаций .Средний размер зёрен магнетита равен 0,3-0,15мм, а его агрегатов -0,3-0,15мм. Процент агрегации составляет 46-62%[4].

Силикатно-магнетитовые кварциты являются наименее продуктивными. Кроме магнетита в них присутствуют силикатные минералы: актинолиты, куммингтониты, биотит, щелочные минералы. Средний размер зёрен магнетита равен 0,053мм, а его агрегатов –0,094мм. Для этой группы кварцитов характерно повышенное содержание сульфидов (серы-0,1—0,3%). В некоторых прослоях пиритизированных сланцев мощностью 0,5—5,0м содержание серы составляет 1,0—0,8%. Селективная выборка сернистых прослоев при отработке железистых кварцитов позволит снизить сернистость руд, подаваемых на обогащение.

Биотито-магнетитовые кварциты менее распространены, как наиболее труднообогатимые и сернистые руды. Они залегают на Центральном участке в кровле верхней железорудной подсвиты. Главные породообразующие минералы - кварц, магнетит, биотит и куммингтонит. В сумме эти минералы составляют 90%.Магнетит образует тонкозернистые агрегаты размером 0,5—0,8мм. Процент агрегации порядка 50[4,5].

Слаборудные кварциты слагают маломощные пласты. К слаборудным кварцитам относятся разновидности с содержанием железа магнетитового от 5% до 12%. Главные породообразующие минералы– кварц, куммингтонит, магнетит и биотит. Второстепенные минералы—пирит и пирротин, в которых содержание серы увеличивается до 0,3—1,0%.Рудные прослои очень маломощны и часто сменяются рудной вкрапленностью.

Химический состав железистых кварцитов, химический состав минеральных разновидностей, минеральный состав и физико-механические свойства неокисленных железистых кварцитов представлены в таблицах 1.1, 1.2, 1.3, 1.4.

Таблица 1.1

Минеральный состав неокисленных кварцитов, (%)

Маг- |

Гема- |

Сили- |

Сиде- |

Пи- |

Кварц |

Нерудные |

Апа- |

Про- |

Сум |

нетит |

тит |

каты |

рит |

рит |

|

карбонаты |

тит |

чие |

ма |

37,7 |

3,1 |

24,7 |

3,1 |

0,2 |

29,0 |

1,4 |

0,5 |

0,3 |

100,0 |

Таблица 1.2

Химический состав магнетитовых кварцитов Лебединского месторождения

Компоненты |

Железистые кварциты, % |

||

Окисленные |

Полуокисленные |

Неокисленные |

|

Feобщ |

35,83 |

36,6 |

35,01 |

Feраств |

34,98 |

35,29 |

32,42 |

Feсил |

0,85 |

1,31 |

2,59 |

FeO |

7,03 |

11,40 |

16,12 |

Fe203 |

43,07 |

39,43 |

32,46 |

Si02 |

39,29 |

41,54 |

41,54 |

А1203 |

2,38 |

1,02 |

1,15 |

SO3 |

0,38 |

0,29 |

0,23 |

Р205 |

0,14 |

0,25 |

0,23 |

MgO |

0,63 |

0,91 |

2,61 |

MnO |

- |

- |

0,11 |

K2O |

0,23 |

0,15 |

0,13 |

Na20 |

- |

- |

0,56 |

Другие примеси |

4,65 |

3,87 |

2,04 |

Таблица 1.3

Химический состав неокисленных железистых кварцитов Лебединского месторождения, (%)

Минеральная разновидность Кварцитов |

Si02 |

TiO2 |

А1203 |

Fe203 |

FeO |

MnO |

MgO |

CaO |

Na20 |

K20 |

P205 |

S |

Ппп |

∑ |

Feобщ |

Feмаг |

Гематит-магнетитовые |

40,5 |

0,1 |

0,4 |

39,1 |

13,0 |

0,1 |

2,2 |

1,6 |

0,4 |

0,2 |

0,3 |

0,1 |

2,1 |

99,4 |

37,5 |

25,9 |

Магнетитовые |

41,2 |

0,1 |

0,6 |

33,7 |

16,8 |

0,1 |

2,7 |

1,8 |

1,3 |

0,2 |

0,3 |

0,5 |

3,6 |

100,8 |

36,5 |

32,6 |

Куммингтонит-магнетитовые |

42,4 |

0,1 |

1,0 |

27,9 |

19,4 |

0,1 |

3,4 |

1,8 |

0,2 |

0,2 |

0,2 |

0,2 |

2,7 |

99,1 |

34,5 |

27,0 |

Магнетит-куммингтонитовые |

48,9 |

0,1 |

0,9 |

24,5 |

19,0 |

0,1 |

3,7 |

0,7 |

0,3 |

0,3 |

0,1 |

0,1 |

1,4 |

99,8 |

32,0 |

23,1 |

Биотит-магнетитовые |

43,1 |

0,1 |

2,4 |

26,3 |

18,1 |

0,1 |

3,4 |

2,5 |

0,1 |

1,2 |

0,2 |

0,3 |

2,9 |

99,9 |

31,7 |

22,6 |

Щёлочно-силикатно-магнетитовые |

42,8 |

0,1 |

0,4 |

32,0 |

16,9 |

0,1 |

2,9 |

1,4 |

1,3 |

0Д |

0,2 |

0,1 |

1,4 |

99,4 |

34,9 |

30,2 |

Магнетит- силикатные(малорудные) |

63,8 |

0,1 |

0,1 |

9,0 |

20,7 |

0,2 |

4,6 |

0,1 |

0,1 |

0,1 |

0,1 |

0,2 |

1,4 |

100,1 |

23,4 |

9,5 |

Таблица 1.4

Физико-механические свойства кварцитов

Показатель |

Ед.изм. |

Наименование типов кварцитов |

||

Неокисленные |

Полуокисленные |

Окисленные |

||

Объемный вес |

г/см3 |

3,44 |

3,37 |

3,22 |

Пористость |

% |

3,97 |

4,23 |

|

Влажность |

% |

3 |

3 |

3 |

Удельная работа разрушения |

кгм/см3 |

12,3 |

9,1 |

|

Крепость по шкале Протодъяконова |

|

12÷16 до 18 |

6÷12 до 16 |

5÷12 |

Таблица 1.5

Гранулометрический состав железистых кварцитов Лебединского месторождения

Минералы, составляющие железистые кварциты обладают магнитными свойствами, определяющими основной способ обогащения рудной массы[2]. Удельная магнитная восприимчивость определяет магнитность минерала, исходя из этого железистые кварциты делятся на группы:

- сильномагнитные (магнетит);

- слабомагнитные (гранат, гидроокислы железа);

- немагнитные (кварц, полевые шпаты, тальк, апатит)[4,5].

Минимальная промышленная массовая доля железа магнетитового - 16%, средняя массовая доля в кварцитах железа общего -25-37.5%, железа магнетитового - 27%.

Выделенные на месторождении минеральные разновидности неокисленных кварцитов сведены в один технологический тип и обогащаются по единой схеме[2,5,21].

Запасы неокисленных кварцитов составляют 1400 млн. тонн и обеспечивают работу предприятию на срок более 200 лет.