- •Введение

- •Общая часть

- •Физико-географический очерк

- •1.2 Геологическое строение месторождения

- •Вещественный состав железистых кварцитов Лебединского месторождения

- •Разработка Лебединского месторождения

- •Обзор практики обогащения железных руд в России, в странах снг и за рубежом

- •3. Технологическая часть

- •Анализ вещественного состава сырьевой базы

- •3.2 Выбор и обоснование технологической схемы обогащения

- •3.3 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •3.4 Расчет качественно-количественной схемы обогащения

- •3.5 Проектирование и расчёт водно-шламовой схемы

- •3.6 Выбор и расчёт технологического оборудования

- •3.6.1 Выбор и расчёт технологического оборудования операций измельчения

- •3.6.2 Выбор и расчёт оборудования классификации

- •3.6.3 Выбор и расчёт аппаратов обесшламливания и сгущения

- •3.6.4 Выбор и расчет оборудования для магнитной сепарации

- •Результаты расчета оборудования

- •3.7 Опробование, контроль и автоматизация технологического процесса

- •3.7.1 Контролируемые параметры технологии обогащения железных руд Лебединского месторождения

- •3.7.2 Опробование технологического процесса

- •3.7.3 Автоматизация и контроль технологического процесса

- •3.8 Хвостохранилище

- •3.8.1 Технология транспортировки хвостов

- •3.8.2 Краткое описание хвостохранилища

- •3.9 Электроснабжение.

- •4. Специальная часть

- •4.1 Теоретические принципы высокоселективной магнитной сепарации

- •4.2 Конструкции магнитных сепараторов

- •4.4 Краткое описание сепаратора вспбм-90/100 с вращающейся магнитной системой, предназначенного для стадиального выделения исходной высококачественных магнетитовых концентратов

- •4.5 Теоретические предпосылки, используемые при проектировании высокоселективного сепаратора вспбм-90/100

- •4.5.1 Теоретическое определение оптимальных параметров угла наклона питающего элемента в зоне подачи питания

- •3.5.2Теоретическое определение оптимальных параметров отклоняющих дефлекторов

- •4.5.3 Теоретические предпосылки и обоснование применения индукционной решетки в третьей условно выбранной четверти

- •4.6 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •4.7 Технико-экономическая оценка возможности применения внедрения разработанных предложений

- •Выводы по разделу

- •5. Организация производства.

- •5.1 Режим работы фабрики

- •5.2 Управление предприятием

- •5.3 Организация труда и заработная плата

- •6. Безопасность работ на обогатительной фабрике

- •6.1 Улучшение условий труда при совершенствовании технологии обогащения железистых кварцитов

- •6.2 Анализ основных производственных опасностей и вредностей на обогатительной фабрике

- •6.3 Обеспечение санитарно-гигиенических требований к воздуху рабочей зоны

- •6.4 Мероприятия по снижению запылённости

- •6.5 Меры безопасности при обслуживании технологического и транспортного оборудования

- •Измельчение и классификация.

- •Транспортное оборудование.

- •6.6 Защита от шума, вибрации

- •6.7 Электробезопасность

- •6.8 Пожарная безопасность

- •6.9 План ликвидации аварий

- •7. Охрана окружающей среды

- •Охрана воздуха, земли, воды и недр.

- •8. Экономическая часть

- •8.1 Результаты расчета стоимости оборудования

- •8.2 Расчет амортизационных отчислений

- •8.3 Расчет фонда заработной платы

- •8.4 Отчисления на социальные нужды

- •8.5 Внепроизводственные и прочие расходы

- •8.6 Определение срока окупаемости проекта

- •8.7 Расчет чистого дисконтированного дохода npv

- •Заключение

4.2 Конструкции магнитных сепараторов

Надежность работы магнитных сепараторов (при прочих равных условиях) характеризуется коэффициентом использования оборудования (КИО), который должен быть не менее 0,9, и коэффициентом корреляции между среднесменным содержанием железа в продуктах сепарации и в продуктах магнитного анализа. Коэффициент корреляции при устойчивой работе сепаратора должен быть не менее 0,9. Надежность сепараторов определяется числом факторов, влияющих на его работу. Так, электромагнитные сепараторы, работающие от постоянного тока, менее надежны и имеют меньший КИО по сравнению с электромагнитными сепараторами, питающимися переменным током, в связи с тем, что их работа зависит не только от наличия электроэнергии в сети переменного тока, но и от состояния преобразователей и пускорегулирующей аппаратуры сети постоянного тока.

Большую роль в повышении надежности работы магнитных сепараторов играет их конструкция и, в частности, конструкция магнитных систем. Например, открытые магнитные системы барабанных сепараторов наиболее надежны, так как магниты находятся внутри барабана и полностью защищены от попадания на них ферромагнитных частиц руды.

При необходимости получения более чистых сильномагнитных концентратов применяют барабанные сепараторы с внутрикамерной циркуляцией магнитной фракции (ПБМ-ПП-ПЦ) и др.

Известны многие конструктивные разработки магнитных сепараторов и среди них: барабанные сепараторы с качающимися и вращающимися магнитными системами с тангенциальным и продольным подводами питания, сепараторы термомагнитные, сепараторы и гидроциклоны со сверхпроводящими обмотками, лабораторные магнитогидростатические сепараторы и промышленные сепараторы-металлоразделители и др.

Одним из наиболее эффективных методов борьбы с отрицательным влиянием флокуляции на процесс разделения при ММС тонкоизмельченных материалов является применение стационарных частотных магнитных полей. За прошедший период было предложено множество различных конструкций магнитных сепараторов с частотными магнитными полями.

Известны конструкции сепараторов с бегущим магнитным полем роторного и статорного типов.

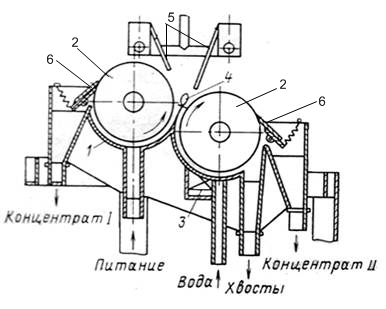

1-ванна; 2- электромагнитные сепараторы; 3- замыкающий магнитопровод; 4- индукционный сердечник; 5- смывные устройства; 6- устройство для съема концентрата.

Рисунок 4.3 – Схема двухроторного электромагнитного сепаратора конструкции ВНИИЦветмета

Двухроторный электромагнитный сепаратор (рис. 4.3) разработан ВНИИЦветметом. Конструкции сепараторов роторного типа, несмотря на высокую эффективность не нашли широкого применения из-за большой энерго- и металлоемкости, невысокой производительности и малой надежности.

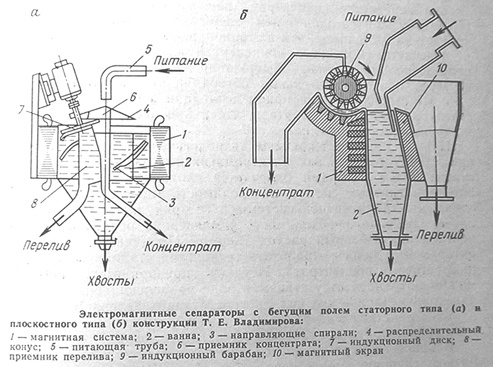

Н а

рис. 4.4.а показана схема электромагнитного

сепаратора с бегущим полем статорного

типа. Для повышения производительности

Т.Е. Владимировым была предложена

конструкция электромагнитного

а

рис. 4.4.а показана схема электромагнитного

сепаратора с бегущим полем статорного

типа. Для повышения производительности

Т.Е. Владимировым была предложена

конструкция электромагнитного

Рисунок –4.4 Электромагнитные сепараторы конструкции Т.Е. Владимирова

сепаратора с вертикально расположенной плоской магнитной системой, создающей бегущее магнитное поле, и вынесенным из зоны сепарации индукционным барабаном (рис. 4.4б)

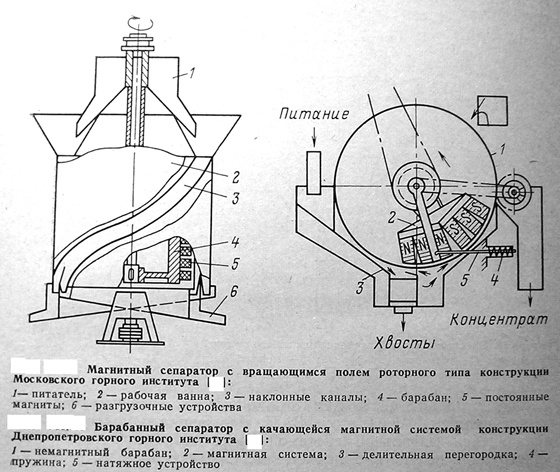

Известен магнитный сепаратор (рис. 1.5.а), рабочая ванна которого выполнена в виде системы наклонных каналов, расположенных по периметру вертикальной вращающейся магнитной системы.

Эффективная сепарация тонкоизмельченных материалов обеспечивается в сепараторе В.И. Кармазина и других с качающейся магнитной системой (рис.4.5б). Однако, из-за низкой надежности работы механической части пока не нашла широкого применения.

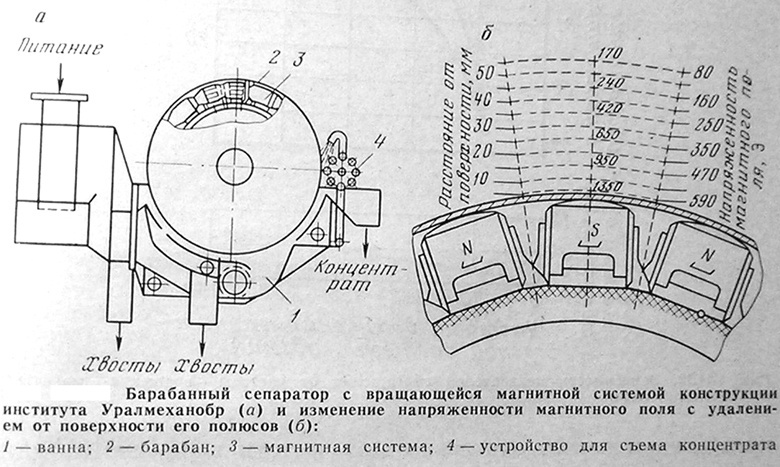

Рисунок – 4.6 Схема

барабанного сепаратора с вращающейся

магнитной системой

В институте Уралмеханобр совместно с

работниками СГОКа разработана и

изготовлена экспериментальная модель

сепаратора с бегущим магнитным полем

(рис. 4.5), предназначенного для работы в

операциях доводки магнетитовых

концентратов.

институте Уралмеханобр совместно с

работниками СГОКа разработана и

изготовлена экспериментальная модель

сепаратора с бегущим магнитным полем

(рис. 4.5), предназначенного для работы в

операциях доводки магнетитовых

концентратов.

Рисунок – 4.5 Схемы сепараторов с бегущим

магнитным полем

Изучение достоинств и недостатков известных конструкций мокрых магнитных сепараторов с частотными и бегущими магнитными полями позволяет сформулировать следующее:

-электромагнитные сепараторы имеют относительно невысокую удельную производительность, высокий удельный расход электроэнергии и низкую надежность работы основных узлов,

-для повышения надежности работы, снижения энергоемкости процесса и массы сепаратора в качестве индуктора магнитного поля целесообразно применять магнитные системы с постоянными магнитами,

-для увеличения удельной производительности сепаратора магнитная система должна обеспечивать достаточную глубину и длину распространения градиентного магнитного поля, а разгрузочные устройства – обеспечивать быстрый вывод из процесса продуктов разделения, для повышения эффективности разрушения флокул и селективности извлечения частиц необходимо обеспечить достаточно высокую (>20Гц) частоту магнитного поля и создать такие условия, при которых основным критерием разделения была бы магнитная восприимчивость частиц.

4.3 Предпосылки для применения операций мокрой магнитной сепарации (ММС) в технологии стадиального выделения конечных продуктов обогащения магнетитовых кварцитов по мере их раскрытия для повышения технологических и экономических показателей обогащения на Лебединском ГОКе

Технология обогащения магнетитовых кварцитов КМА однотипна и предусматривает стадиальное обогащение с последовательным выводом нерудной части в хвосты. Это является отличительной особенностью технологии обогащения магнетитовых руд, поскольку при обогащении большинства полезных ископаемых преследуется цель последовательного выделения рудных минералов в готовые продукты по мере их раскрытия. Стадиальное выделение магнетита в концентрат предъявляет свои требования к оптимизации процесса и, прежде всего, к крупности стадиального измельчения, которая определяет выход хвостов по стадиям обогащения. Существенное влияние на выход хвостов оказывает число перечистных операций, от которых зависит чистота магнитного продукта по содержанию нерудного материала.

Анализируя практику обогащения магнетитовых кварцитов, можно видеть, что результаты магнитного разделения измельченных руд традиционным способом не всегда могут быть признаны удовлетворительными. Особенно низкая селективность разделения имеет место в первых стадиях обогащения. В магнитных продуктах этих стадий содержится 17-25% раскрытой пустой породы. В последующих стадиях ее содержание в таких продуктах снижается, однако даже в концентрате доля вскрытой пустой породы составляет 2-6%. Неизвлекаемая часть пустой породы в концентратах является крупным резервом для повышения качества магнетитовых концентратов.

Традиционные пути повышения качества магнетитовых концентратов - это применение более развитых схем магнитной сепарации в каждой стадии для лучшего выведения пустой породы из магнитного продукта, что неизбежно приводит к увеличению числа аппаратов, задействованных в процессе обогащения. Все это, в конечном счете, приводит к увеличению затрат на переработку руды и повышению себестоимости 1т концентрата.

Выделять же магнетит постадиально в настоящее время невозможно по трем причинам:

1. Контрастность магнитных свойств на границе разделения между магнитной рудной смесью и пустой породой выше, чем между магнетитом и сростками, а селективность сепараторов недостаточна.

2. В относительно сильном поле рабочей зоны сепаратора существует жесткая магнитная флокуляция частиц магнетита, что вызывает захват бедных сростков и частиц пустой породы в концентрат.

3. В процессе измельчения происходит физико-механическая активация материала, что вызывает адгезию частиц кварца, получивших благодаря пьезоэффекту дипольный электрический заряд, на частицах магнетита, обладающих хорошей электропроводностью.

Если первая причина связана с природными свойствами руд и её частично можно устранить, то 2 и 3 причины в основном зависят от режима разделения и конструкции магнитного сепаратора, а именно применяемого повсеместно сепараторов серии ПБМ.

Селективность существующих сепараторов типа ПБМ недостаточна, а жесткая магнитная флокуляция частиц магнетита вызывает захват бедных сростков и частиц пустой породы в концентрат.

Наиболее перспективным решением проблемы повышения качества железорудных концентратов при одновременном снижении себестоимости передела является технология полного стадиального выделения конечных продуктов разделения на основе применения создаваемых магнитных сепараторов с комбинированной амплитудно-частотной модуляцией напряженности магнитного поля.

Мокрая магнитная сепарация измельченных магнетитовых кварцитов на серийных сепараторах типа ПБМ выделяет, как известно, в конечный продукт (хвосты) только немагнитные зерна пустой породы. Причем, если после первой стадии измельчения ММС способна удалять по выходу от исходного (35-40)% хвостов, то после второй – до 15%, а после третьей – и менее 10%. При этом высоки эксплуатационные расходы, в частности электроэнергии, (наиболее энергоемким является измельчение, которое при получении ВКК осуществляют в четыре стадии). Вся рудная смесь (зерна магнетита, богатые и бедные сростки) переходит в магнитный продукт (концентрат), который к тому же захватывает и немагнитные зерна пустой породы за счет магнитной флокуляции сильномагнитных зерен и физико-механической адгезии. Из этого следует, что постадийная скорость роста содержания магнетита в магнитных концентратах невелика и растет только за счет раскрытия сростков магнетита при измельчении, а магнетит переизмельчается и механически транспортируется из стадии в стадию. На каждом таком этапе концентраты обводняются, а снижение содержания твердого в продуктах разделения уменьшает силы магнитной и физической адгезии, повышая селективность сепарации, которая при этом удается уже только на магнитных дешламаторах. Известно, что на 1% повышения качества концентрата при его доводке традиционными методами в ныне действующем варианте технологии теряется до 3% извлечения металла в концентрат, что и неудивительно, так как при измельчении до 40 мкм магнетит теряет 15-20% своих магнитных свойств. Между тем, как это следует из описания исходной руды, уже после первой стадии измельчения в ней более трети измельченного магнетита находятся в виде свободных зерен, т.е. оказываются раскрытыми. Многостадиальное переизмельчение чистого магнетита приводит к образованию монодоменных флоккул, попадающих в концентрат в засоренном виде, что вообще исключает возможность получения суперконцентратов.

В ходе исследований проводилось определение принципиальной технологической возможности получения продукта высокого качества по общему железу из магнитного концентрата первой стадии обогащения. Это было сделано на полупромышленном сухом магнитном центробежном сепараторе 11KL – конструкции Эрки Лаурилла, причем удавалось получать концентраты, содержащие до 69% Feобщ, при выходе до 15%, что доказало реальную возможность решения поставленной задачи, но само ее решение для ММС оказалось очень не простым.

Многочисленные попытки исследователей создать такие конструкции были положительными в технологическом плане, но экономически не состоятельными, либо неработоспособными или не доведенными до внедрения в промышленных условиях.

В НТЦ МГГУ проводились и продолжаются экспериментально-конструкторские и технологические исследования по созданию высокоселективных магнитных сепараторов способных реализовать получение постадийное получение товарных концентратов по мере раскрытия магнетита. На основе анализа известных научно-технических решений были выбраны следующие возможные подходы:

1 – управление ростом флокул в условиях перемешивания, когда в их ядро попадают только чистые магнетитовые зерна и такие флокулы переходят затем в концентрат;

2 – постоянное разрушение флоккул в процессах сепарации;

3 – разрушение флоккул между процессами сепарации;

4 – ослабление флокулообразования за счет снижения напряженности внешнего намагничивающего поля в сепараторе;

5 – очистка магнетитовых флоккул от зерен пустой породы механическими воздействиями на их структуру.

Наиболее перспективным по режиму силового разделения минералов является способ, требующий постоянного разрушения флоккул в самом процессе сепарации.

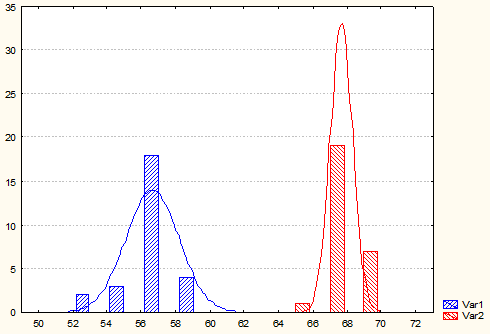

Практически

интересно находить частоту поля,

необходимую для разрушения флокулы

до размера частиц, ее составляющих. Для

линейной частоты ν, которая связана с

угловой частотой следующим образом:

![]() ,

получено теоретическое выражение [3]:

,

получено теоретическое выражение [3]:

(4.3)

(4.3)

где Н – напряженность магнитного поля;

а – длина флоккулы, μа – магнитная проницаемость, а – восприимчивость и - плотность минерала флоккулы;

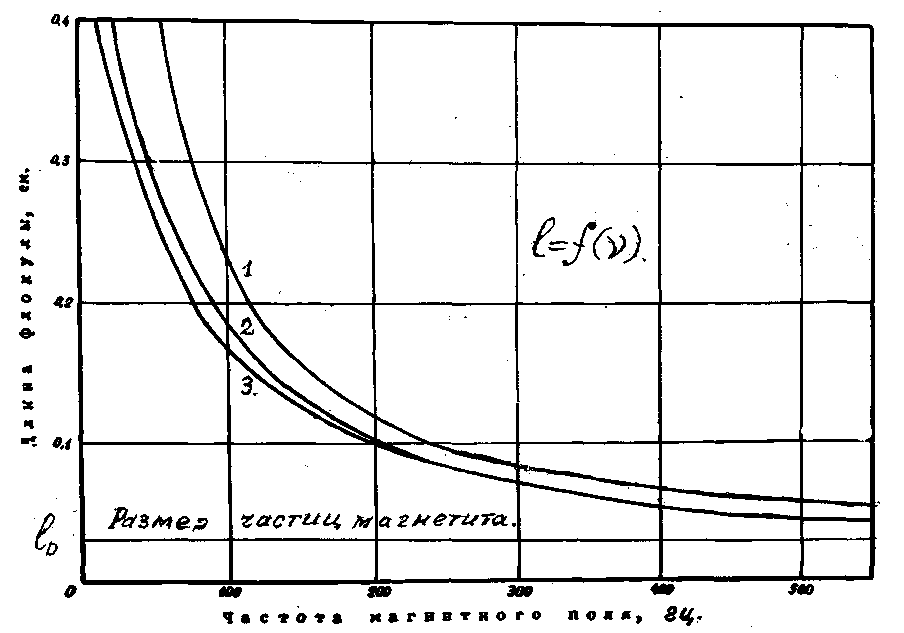

Рисунок 4.7

Зависимость между частотой магнитного

поля и длиной флокулы.

На рисунке 4.7 приведен расчетный график зависимости а =f(ν) – (1), который хорошо согласуются с экспериментальными данными, полученными перерасчетом скорости движения флокулы по барабану при данной частоте на длину флокулы (2), а также с фотоизмерениями (3).

Эффективность

процесса сепарации

![]() повышается пропорционально освобождению

материала из флокул такое освобождение

было бы обратно пропорционально длине

если бы у , флокулы при её разрушении

уменьшалась только длина.

повышается пропорционально освобождению

материала из флокул такое освобождение

было бы обратно пропорционально длине

если бы у , флокулы при её разрушении

уменьшалась только длина.

Однако, сечение

тоже уменьшается, хотя и более плавно.

В этом случае зависимость

= f(a)

можно записать приблизительно так:

![]() ,

а зависимость

=

f(ν)

выразится как

,

а зависимость

=

f(ν)

выразится как

![]() (1.2).

(1.2).

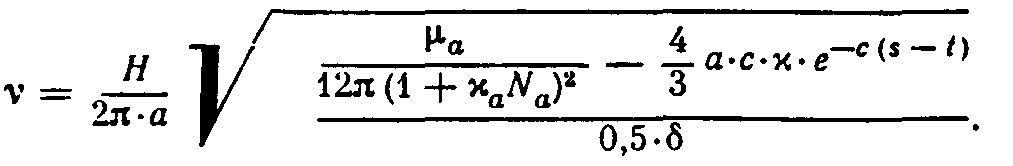

Рисунок – 4.8

Сепаратор ВСПБМ-32,5/20

спериментально-конструкторских

исследований по созданию данного образца

такого сепаратора – ВСПБМ –

32.5/20(рис.4.8). На этом сепараторе была

выполнена большая программа стендовых

и промышленных испытаний на МГОКе и

ЛГОКе для определения оптимальных

значений основных его

конструктивно-технологических параметров.

В ходе испытаний сепаратора ВСПБМ

32,5/20 с подачей в качестве питания

концентрата I

стадии ММС (содержание общего железа –

50,8-60,0%) были получены концентраты с

содержанием общего железа до 68,5%.

спериментально-конструкторских

исследований по созданию данного образца

такого сепаратора – ВСПБМ –

32.5/20(рис.4.8). На этом сепараторе была

выполнена большая программа стендовых

и промышленных испытаний на МГОКе и

ЛГОКе для определения оптимальных

значений основных его

конструктивно-технологических параметров.

В ходе испытаний сепаратора ВСПБМ

32,5/20 с подачей в качестве питания

концентрата I

стадии ММС (содержание общего железа –

50,8-60,0%) были получены концентраты с

содержанием общего железа до 68,5%.

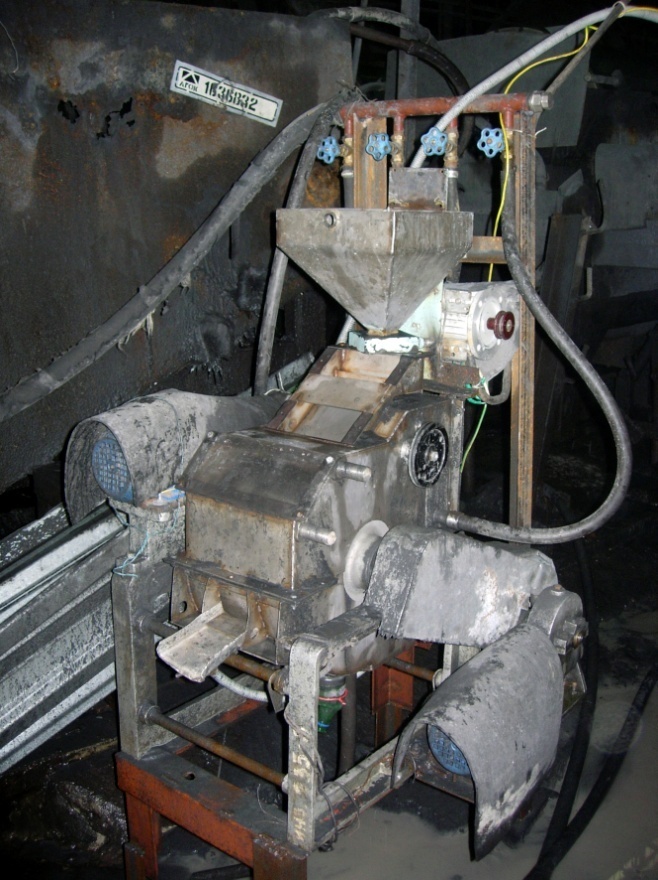

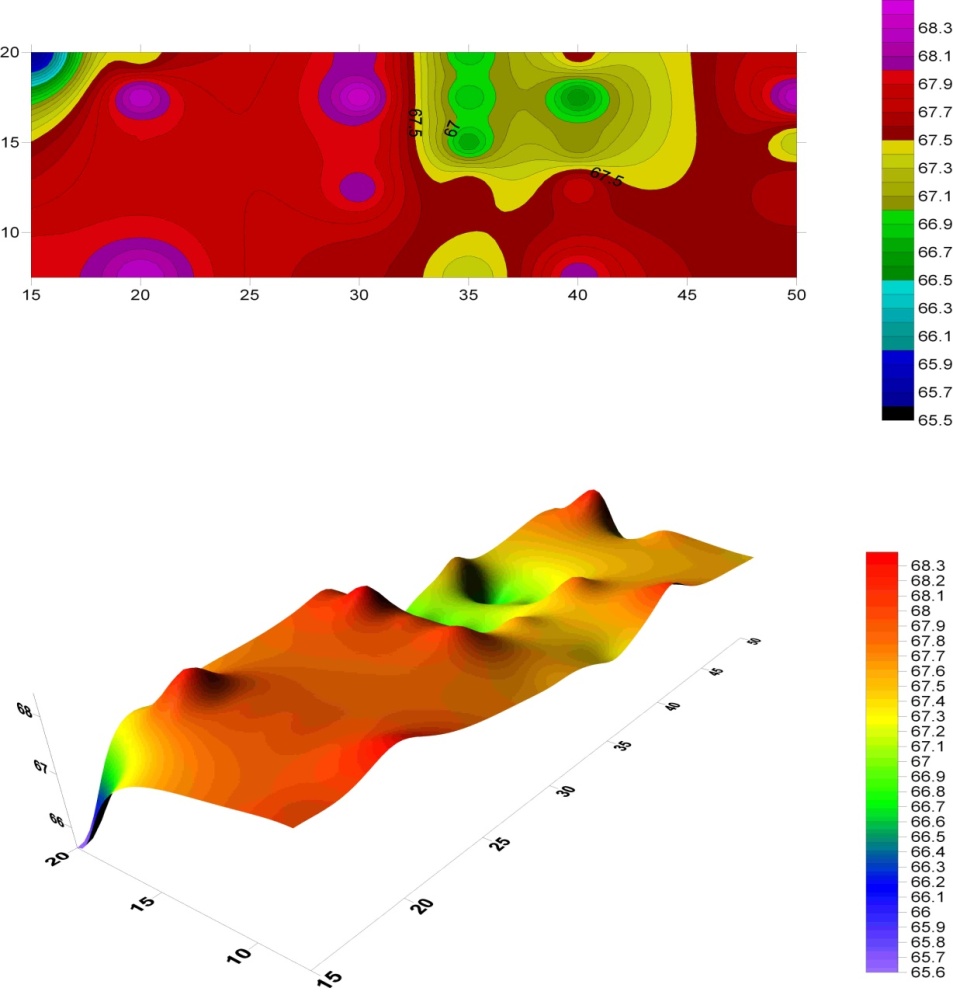

Полученные данные были обработаны с помощью программы «Статистика» и представлены на гистограммах (рис. 4.9 и рис.4.10). Превышение содержания железа общего в концентрате над содержанием железа общего в исходном питании в среднем составило более 10%. Также результаты обрабатывались с помощью программного пакета Surfer и была получено графическая зависимость содержания общего железа в концентрате от частоты вращения барабана и магнитной системы – из которой виден характер движения и разрушения флокул в бегущем магнитном поле барабанного магнитного сепаратора.

Рисунок 4.9 – Гистограммы содержания железа в исходном питании и концентрате сепаратора (по всем опытам), где Var1-содержание железа в концентрате, %; Var2-содержание железа в исходном питании, %

Рисунок 4.10 – Гистограммы содержания железа в исходном питании и

концентрате сепаратора (плотность питания 1200-1300г/л), где Var1-содержание железа в исходном питании, %; Var2-содержание железа в концентрате, %

Рисунок – 4.11 Зависимость содержания железа общего в концентрате от частоты вращения барабана и магнитной системы при плотности питания 1200-1300 г/л, где ось х – частота вращения магнитной системы, Гц; ось z – частота вращения барабана, Гц; ось у – содержание железа общего в концентрате, %

На основе этих испытаний был выполнен проект, запатентованный НТЦ МГГУ и ОАО МГОК, нового опытно-промышленного высокоселективного сепаратора ВСПБМ 90/100, который в настоящее время изготавливается Воронежским заводом «Рудгормаш». В конструкции этого сепаратора уже заложены значительные диапазоны регулировки его оптимальных конструктивно-технологических параметров, а большая длина рабочей зоны (угол охвата – 3600) повышает его производительность.