- •Розділ і Виробництво чорних металів

- •Тема 1.1. Виробництво чавуну

- •Контрольні питання:

- •Тема 1.2. Виробництво сталі

- •Розділ іі Кристалічна будова і механічні властивості металів

- •Тема 2.1. Кристалічна будова і кристалізація металів

- •Тема 2.2. Механічні властивості металів

- •Механічні властивості металів:

- •Випробування на твердість (статичне випробування)

- •Випробування на розтяг (статичне випробування)

- •Випробування на удар (динамічне випробування)

Механічні властивості металів:

Міцність – здатність металів опиратися появі залишкових деформацій і руйнуванню під дією зовнішніх сил.

Показники міцності:

σВ , МПа (МН/м2) – границя міцності – напруження, що відповідає найбільшому навантаженню, при якому зразок не руйнується;

σТ , МПа – границя текучості – найменше напруження, при якому зразок деформується без помітного збільшення навантаження.

Пружність – здатність металів відновлювати свою форму після припинення дії зовнішніх сил, які спричинили зміну форми.

Показники пружності:

σпр (σ0,05) – межа пружності, МПа;

Е – модуль пружності, МПа.

Пластичність – здатність металу деформуватися без руйнування під дією зовнішніх сил і зберігати нову форму після припинення дії сил.

Показники пластичності:

δ, % - відносне видовження;

ψ, % - відносне звуження.

Твердість – здатність металу чинити опір проникненню в нього іншого більш твердого тіла.

Показники твердості:

число твердості НВ – по Бринеллю,

HRA, HRB, HRC – по Роквеллу,

HV – по Віккерсу.

В’язкість – здатність матеріалу поглинати механічну енергію при динамічних навантаженнях за рахунок пластичної деформації.

Показник в’язкості – ударна в’язкість KCU, KCV, KCT , Дж/м2

Втомленість – процес поступового накопичення пошкоджень, що приводять до зміни властивостей, утворення тріщин і руйнування зразку під дією циклічних навантажень.

Випробування на твердість (статичне випробування)

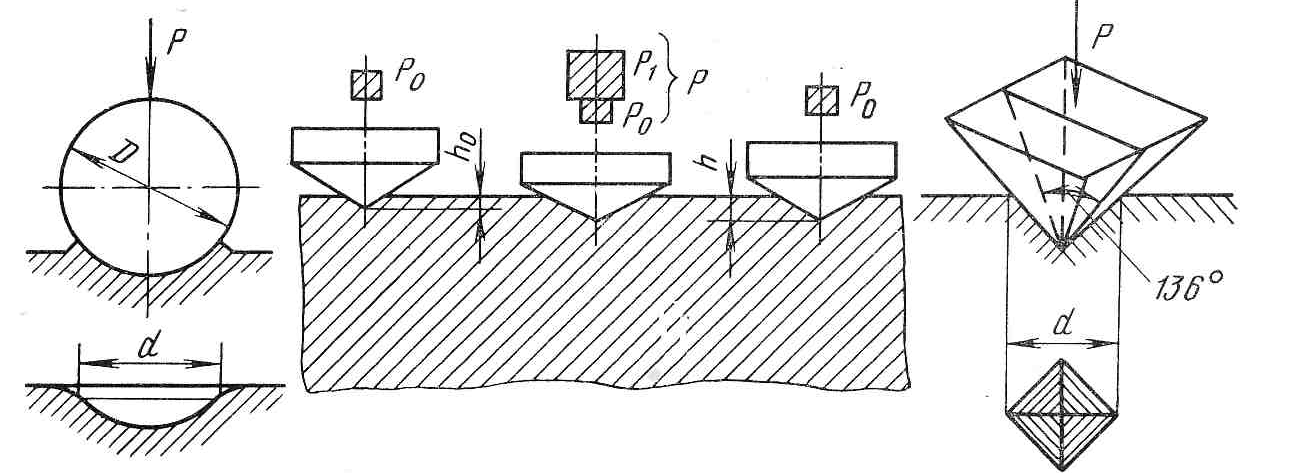

По Бринеллю (рис. 2.10, а).

Визначають втисканням в зразок стальної кульки діаметром D (10; 5; 2,5 мм), в результаті на поверхні залишається відбиток. Чим твердіше метал, тим менше величина відбитку. Величину твердості визначають, знаючи діаметр відбитку, з допомогою таблиць або за формулою

![]() ,

,

де Р – навантаження на кульку, Н,

F – величина поверхні відбитку, мм2.

Для сталі і чавуну Р = 30 D2; для міді, нікелю, алюмінію, магнію та їх сплавів Р = 10 D2; для баббітів Р = 2,5 D2.

![]() ,

мм2,

,

мм2,

де D – діаметр кульки, мм, d – діаметр відбитку, мм.

Цей метод застосовується для матеріалів з твердістю НВ до 450.

Твердість по Бринеллю позначається числом твердості і буквами НВ. Наприклад, 185НВ.

По Роквеллу (рис. 2.10, б).

Випробування здійснюється на приладі Роквелла шляхом втискання в зразок стальної кульки діаметром D = 1,58 мм або алмазного конусу з кутом при вершині 120о. Твердість визначають за умовною глибиною відбитка. Число твердості вказується на шкалі приладу. Одиниця твердості відповідає 2 мкм глибини проникнення конусу або кульки в зразок. Застосовують три шкали: А, В, С. Позначення відповідно: HRA, HRB, HRC. Наприклад: HRA70, HRB98, HRC60.

Таблиця 2.1. Шкали вимірювання твердості по Роквеллу

Індентор |

Матеріали |

Р, кг |

Індекс шкали |

Позначення |

|

Р0 |

Р1 |

||||

Кулька |

Пластичні |

10 |

90 |

В |

HRB |

Алмазний конус |

Тверді |

10 |

140 |

С |

HRC |

Алмазний конус |

Дуже тверді |

10 |

50 |

А |

HRA |

3. По Віккерсу (рис. 2.10, в).

В зразок втискається 4-х гранна алмазна піраміда з кутом при вершині 136о. Навантаження – від 5 до 120 кг. Діагональ одержаного відбитку вимірюють мікроскопом і визначають число твердості по таблицях або по формулі

![]() ,

,

де Р – навантаження, кг;

d – довжина діагоналі відбитку, мм.

Метод застосовується для визначення твердості тонких деталей і поверхневих шарів, що мають дуже високу твердість.

Позначення: HV400.

а б в

Рисунок 2.10. Схема визначення твердості: а – по Бринеллю, б – по Роквеллу, в – по Віккерсу