4.2. Масляная система

Непрерывную подачу масла к трущимся деталям дизеля, заднего и переднего распределительных редукторов и конического редуктора гидропривода обеспечивает масляная система тепловоза. От масляной системы питаются также гидромуфта вентилятора холодильной камеры и пневмопривод автоматики холодильной камеры.

В зависимости от назначения систему можно условно разбить на пять контуров: главный контур, контур подачи масла к вспомогательным механизмам тепловоза, контуры фильтра тонкой очистки, центробежного фильтра и маслопрокачивающего агрегата.

Главный контур

Насос забирает масло из картера и по трубопроводу подает для охлаждения в водомасляный теплообменник. Охлаждающий элемент теплообменника представляет собой набор медных трубок, концы которых развальцованы в трубных досках и. Доска жестко закреплена между корпусом и крышкой. Нижняя доска может свободно перемещаться при нагреве охлаждающих трубок. Полости воды и масла разъединены сальниковым уплотнением, зажатым между нижним корпусом и крышкой.

Масло проходит охлаждающий элемент за 14 ходов, вода — за три хода, что достигается определенным расположением перегородок и перегородок в нижней и верхней крышках. Охлажденное масло поступает в фильтр грубой очистки щелевого типа. Фильтр состоит из 10 включенных параллельно фильтрующих секций, вставленных в сварной корпус. Фильтрующая секция представляет собой набор промежуточных и рабочих пластин, поочередно надетых на центральный стержень, так что «лапки» промежуточных пластин совпадают со «спицами» рабочих пластин. Толщина промежуточной пластины 0,15 мм, что определяет величину фильтрующей щели. На стойку квадратного сечения надеты ножи, так что своими концами они входят в щели между рабочими пластинами и образуют гребенку для очистки фильтрующих элементов. Масло, проходя внутрь фильтрующей секции, очищается от примесей, превышающих размер щели между рабочими пластинами, и отфильтрованное нагнетается в масляные коллекторы дизеля.

Контур подачи масла к вспомогательным механизмам тепловоза

К вспомогательным механизмам тепловоза масло подводится очищенным в фильтре грубой очистки через предохранительный клапан, который пропускает масло при давлении в главном контуре свыше 0,07—0,08 МПа. Клапан исключает переполнение маслом редукторов и гидропривода при остановке дизеля и прокачке системы маслопрокачивающим насосом. Масло к переднему и заднему распределительным редукторам и коническому редуктор гидропривода подводится через редукционные клапаны.

Масло к гидромуфте привода вентилятора холодильной камеры поступает через запорный клапан, который перекрывает подачу масла в гидромуфту (с целью снижения остаточных оборотов вентиляторного колеса) при выключенной гидромуфте (закрытии жалюзи). В этом случае доступ воздуха в пневмоцилиндр прекращается, клапан под действием пружины садится на седло, а масло на передний подшипниковый узел гидропривода подается через канал диаметром 1,5 мм в клапане. При отказе запорного клапана гидромуфта питается через открытый вентиль, при этом давление будет поддерживаться дросселем. Масло от гидропривода отводится через общую сливную трубу в картер дизеля. На сервомотор автоматического привода гидромуфты масло поступает от контура центробежного фильтра и отводится в общую сливную трубу. Давление масла в системе смазки вспомогательных механизмов контролируется манометрами.

Контур фильтра тонкой очистки

До 4% масла главного контура проходит через фильтр тонкой очистки, где отделяются взвешенные в масле частицы размером до 20— З0 мкм. Фильтрация производится бумажными фильтрующими секциями. Фильтровальная бумага, надетая на картонную полосу, спирально навернута на трубку и по цилиндрической поверхности оклеена стяжной полосой. Фильтрующие секции установлены в корпусе на семи полых стержнях, которые каналами соединяются с нижней полостью чистого масла. Отфильтрованное масло сливается в картер дизеля. Давление в фильтре регулируется дросселем и замеряется манометром.

Контур центробежного фильтра

Около 4% общего количества масла проходит дополнительную тонкую очистку в центробежном фильтре. Масло подается из картера дизеля отдельным масляным насосом шестеренного типа с приводом от заднего распределительного редуктора. В центробежном фильтре масло проходит по каналам оси и фланца во внутреннюю полость ротора, далее по зазорам между осью и коробкой к трубкам и через сопловые наконечники выбрасывается двумя противоположно направленными струями в полость корпуса. Реактивное действие струи заставляет ротор вращаться с частотой (5000—6000 об/мин) и возникающая при этом центробежная сила отбрасывает более тяжелые частицы в масле к внутренним стенкам ротора, где они откладываются. Очищенное масло из корпуса сливается по горловине в картер дизеля. Для создания необходимой скорости истечения струи из сопел ротора масло подводится к фильтру под давлением 0,8—1,04 МПа, которое поддерживается разгрузочным клапаном, избыток масла сбрасывается в главный контур. Контроль давления масла до центробежного фильтра ведется по манометру.

Контур маслопрокачивающего агрегата

Обеспечивает прокачку дизеля маслом перед запуском, что значительно уменьшает износ и задиры поверхностей, а также мощность, необходимую на раскрутку коленчатого вала и пуск дизеля. Масло забирается из картера дизеля шестеренным маслопрокачивающим насосом и подается в фильтр грубой очистки, далее — в масляные коллекторы дизеля. Одновременно маслом заполняется трубопровод главного контура и теплообменник. При работе дизеля контур маслопрокачивающего насоса перекрывается невозвратным клапаном.

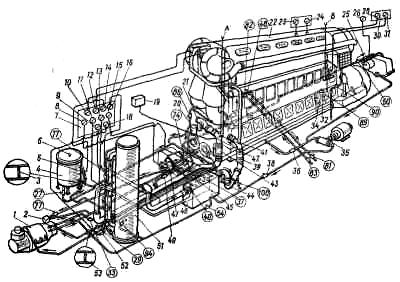

Рис.4.3.Схема масляной системы тепловоза:

На рисунке 4 изображено: 1 - гидропривод вентилятора; 2 - автоматический привод гидромуфты вентилятора; 3 , 53 , 55 - дроссели; 4 - фильтр тонкой очистки масла; 5 - труба отвода масла; 6 - пробка для выпуска воздуха; 7 - щит приборов; 8 - масла после насосов; 9 , 26 -масла на задний и передний распределительный редукторы; 10 - масла после фильтра турбокомпрессора левого; 11 - масла до фильтра грубой очистки ; 12 - масло после фильтра турбокомпрессора правого ; 13 - масла после фильтра грубой очистки ; 14 - масла до фильтра тонкой очистки ; 15 - масла до центробежного фильтра ; 16 - термометр температуры масла после теплообменника ; 17 - краник для выпуска воздуха при прокачке ; 18 - манометр давления масла на гидромуфту; 19 - термореле ; 20 - центробежный фильтр ; 21 - масляный насос дизеля ; 22 - дизель-генеретор 10Д100 ; 23 - электротермометр на пульте ведомой секции для измерения температуры масла на выходе из ведущей или средней секции тепловоза; 24 - электроманометр на пульте ведомой секции для измерения давления масла из фильтра тонкой очистки ; 25 , 45 - клапаны редукционные ; 27 – вентиль для слива масла из фильтра тонкой очистки ; 28 - электротермометр температуры масла на выходе из дизеля ; 29 - вентиль отключения подачи масла на гидропривод и как аварийный для подачи масла на гидропривод при выходе из строя запорного клапана ; 30 - щит приборов на пульте управления ; 31 - электроманометр давления масла дизеля ведущей секции ; 32 - горловина заправочная ; 33 - вентиль слива масла из трубы от маслонасоса ; 34 - щуп ; 35 - маслопрокачивающий агрегат ; 36 , 39 , 43 - шланги ; 37 - вентиль отключения подачи масла на задний распределительный редуктор ; 38 - клапан невозвратный ; 40 - краник для взятия пробы масла ; 41 - карман для ртутного термометра ; 42 - патрубок для датчика термореле ; 44 - клапан предохранительный ; 46 - фильтр грубой очистки масла ; 47 - насос высокого давления ; 48 , 81 - вентили слива масла из картера ; 49 - клапан разгрузочный ; 50 - вентиль отключения подачи масла на передний распределительный редуктор ; 51 - теплообменник ; 52 - клапан запорный ; 54 - вентиль слива масла из фильтра грубой очистки ; 74 - вентиль для перекрытия сливной трубы масла из гидропривода ; 77 - вентиль отключения автоматического привода гидромуфты вентилятора ; 82 , 83 - вентили для заправки маслом ; 86 - вентиль на дренажной трубе ; 89 , 90 - вентили слив масла , скопившегося в воздухоохладителях ; 94 - вентиль слива остатка масла из теплообменника ; 100 - вентиль слива масла из трубопровода от фильтра грубой очистки к дизелю .

Рис.4.4.Условная схема масляной системы тепловоза 2ТЭ10М:

На рисунке 5 изображено: 1 – маслопрокачивающий агрегат (с приводом от электродвигателя); 2 – невозвратный клапан; 3 – фильтр грубой очистки (ФГО); 4 – предохранительный клапан; 5 – водомасляный теплообменник; 6 – масляный насос (с приводом от коленчатого вала); 7 – фильтр тонкой очистки (ФТО); 8 – передний редуктор; 9,12 – электромагнитный клапан; 10 – редуктор привода вентиляторов; 11 – задний редуктор; 13 – центробежный фильтр (ЦБФ); 14 – монометр.