- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

Поверхности деталей, обработанных на металлорежущих станках, имеют неровности в продольном и поперечном направлениях. Продольные неровности определяются в направлении главного рабочего движения при резании, а поперечные - в направлении, перпендикулярном к нему. Эти неровности, их форма, размеры, частота повторяемости зависят от режущего инструмента, метода и режимов обработки, материала детали, жесткости оборудования, вибраций и других причин (рис. 1.19).

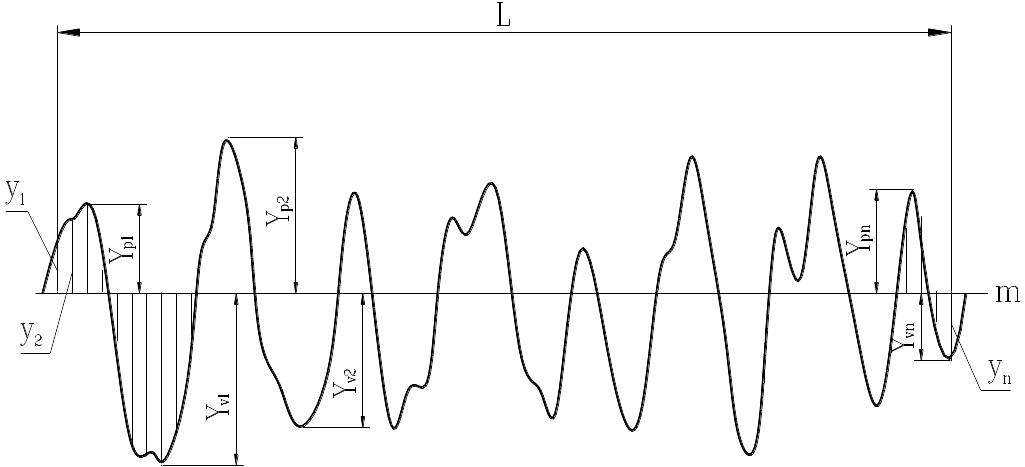

Р и с. 1.19. К определению параметров шероховатости

Шероховатость поверхности - это совокупность неровностей профиля поверхности с относительно малыми шагами в пределах базовой длины l.

Стандартом СЭВ предусмотрен ряд параметров для количественной оценки шероховатости, причем отсчет производится от единой базы, за которую принята средняя линия профиля m.

На профилограмме в пределах базовой длины l площади, расположенные по обеим сторонам от этой линии до контура профиля, должны быть равными между собой. Числовое значение базовой длины выбирается из ряда (в мм): 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25. Чем больше размеры неровностей, тем больше должна быть базовая длина. Количественную оценку шероховатости производят по следующим основным параметрам: Ra и Rz.

С![]() редним

арифметическим отклонением профиля Ra

называется среднее значение расстояний

(y1,

y2,

…, yn)

от точек измеренного профиля до средней

линии, взятых по абсолютному значению:

редним

арифметическим отклонением профиля Ra

называется среднее значение расстояний

(y1,

y2,

…, yn)

от точек измеренного профиля до средней

линии, взятых по абсолютному значению:

В![]() ысота

неровностей профиля Rz

находится как среднее значение абсолютных

высот пяти наивысших выступов и глубин

пяти наибольших впадин профиля в пределах

базовой длины:

ысота

неровностей профиля Rz

находится как среднее значение абсолютных

высот пяти наивысших выступов и глубин

пяти наибольших впадин профиля в пределах

базовой длины:

![]() .

.

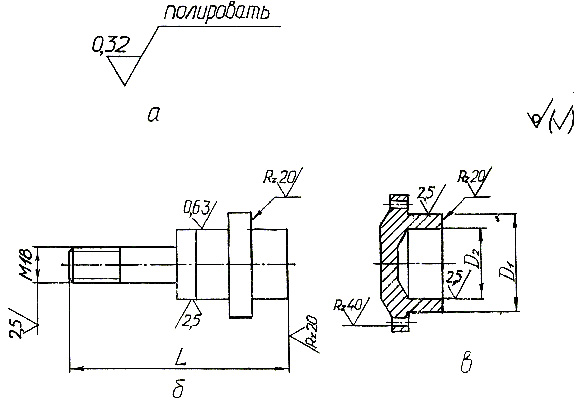

Н а

чертежах шероховатость поверхности

обозначают одним из трех знаков:

а

чертежах шероховатость поверхности

обозначают одним из трех знаков:

|

когда указывают только предельные значения параметров шероховатости и не указывают вид обработки; |

|

когда, кроме значений параметров шероховатости, указывают и вид обработки, например, точение, шлифование, хонингование; |

|

когда шероховатость поверхности сохраняется в состоянии поставки и образуется без удаления слоя металла, например, литьем, ковкой, штамповкой. |

Значение параметров шероховатости указывают над знаком: параметр Ra - только числовым значением в мкм., Rz - буквенным обозначением, а затем числовым значением.

Р и с. 1.20. Пример обозначения шероховатости на чертежах

Вид обработки (при необходимости) указывают над полкой знака шероховатости (рис.1.20, а).

На изображении изделия обозначение шероховатости поверхности располагают на линиях контура, выносных линиях (ближе к размерной линии) или на полках линий-выносок, а при недостатке места- на размерных линиях или их продолжениях (см. рис. 1.20,б,в).

Преобладающую шероховатость указывают в правом верхнем углу, а если есть поверхности с другой обозначенной на них шероховатостью, то ставят еще знак шероховатости в скобках. Знак перед скобкой должен быть в 1,5 раза больше размеров знака на детали, а в скобках - одинакового размера со знаками на детали (рис. 1.20,в)

Если шероховатости одной и той же поверхности детали на разных участках различны, то эти участки разделяют сплошной тонкой линией.

Шероховатость поверхностей зубьев колес, эвольвентных шлицев, если на чертежах не приводится их профиль, указывают на делительной окружности.

Обоснованное назначение шероховатости поверхности с определенными параметрами является важным фактором повышения надежности и долговечности соединений и машины в целом.

На чертеже детали Ось шестерни (рис. П2) практически все рекомендации по обеспечению шероховатости поверхностей выполнены.

1.3.ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ