- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

Условия применения относительной геометрической точности формы цилиндрических поверхностей.

Относительная геометричская точность |

Среднее соотношение допусков формы и размера, % |

Условия применения |

Нормальная |

60 |

Поверхности в подвижных соединениях при небольших скоростях относительных перемещений и нагрузках; в соединениях с натягом или переходными посадками при необходимости разборки и повторной сборки. |

Повышенная |

40 |

Поверхности в подвижных соединениях при средних скоростях относительных перемещений и нагрузках, при повышенных требованиях к плавности хода и герметичности уплотнений; в соединениях с натягом при повышенных к точности и прочности в условиях больших скоростей и нагрузок, ударов, вибраций. |

Высокая |

25 |

Поверхности в подвижных соединениях при высоких скоростях и нагрузках, высоких требованиях к плавности хода, снижению трения, герметичности уплотнения; в соединениях с натягом в условиях воздействия больших нагрузок, ударов, вибраций. |

Отклонением расположения поверхности называется отклонение от номинального расположения рассматриваемой поверхности, ее оси или плоскости симметрии относительно баз или отклонение от номинального взаимного расположения поверхностей. Причинами возникновения отклонений расположения поверхности являются погрешности обработки деталей, погрешности приспособлений для установки деталей и др.

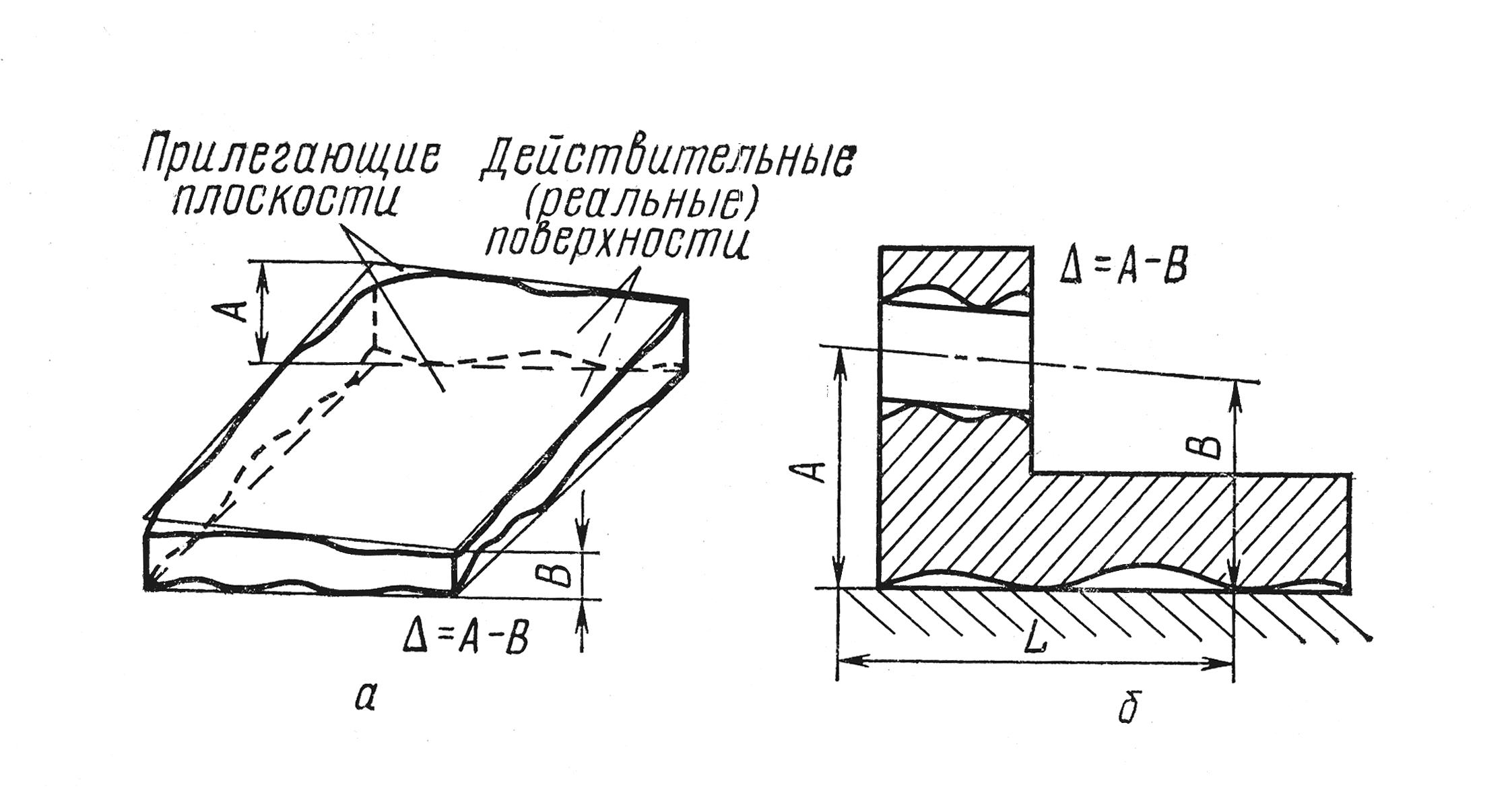

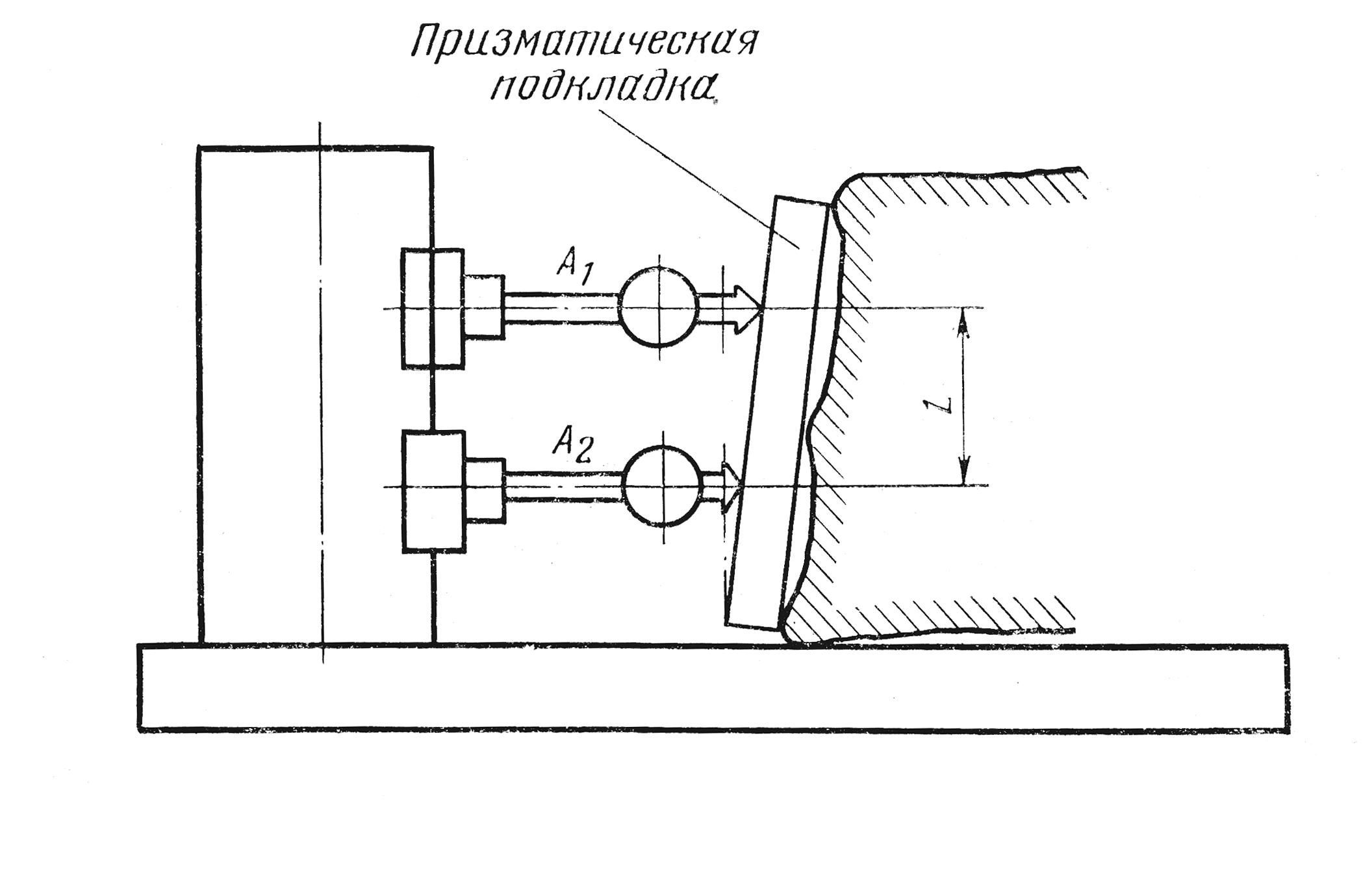

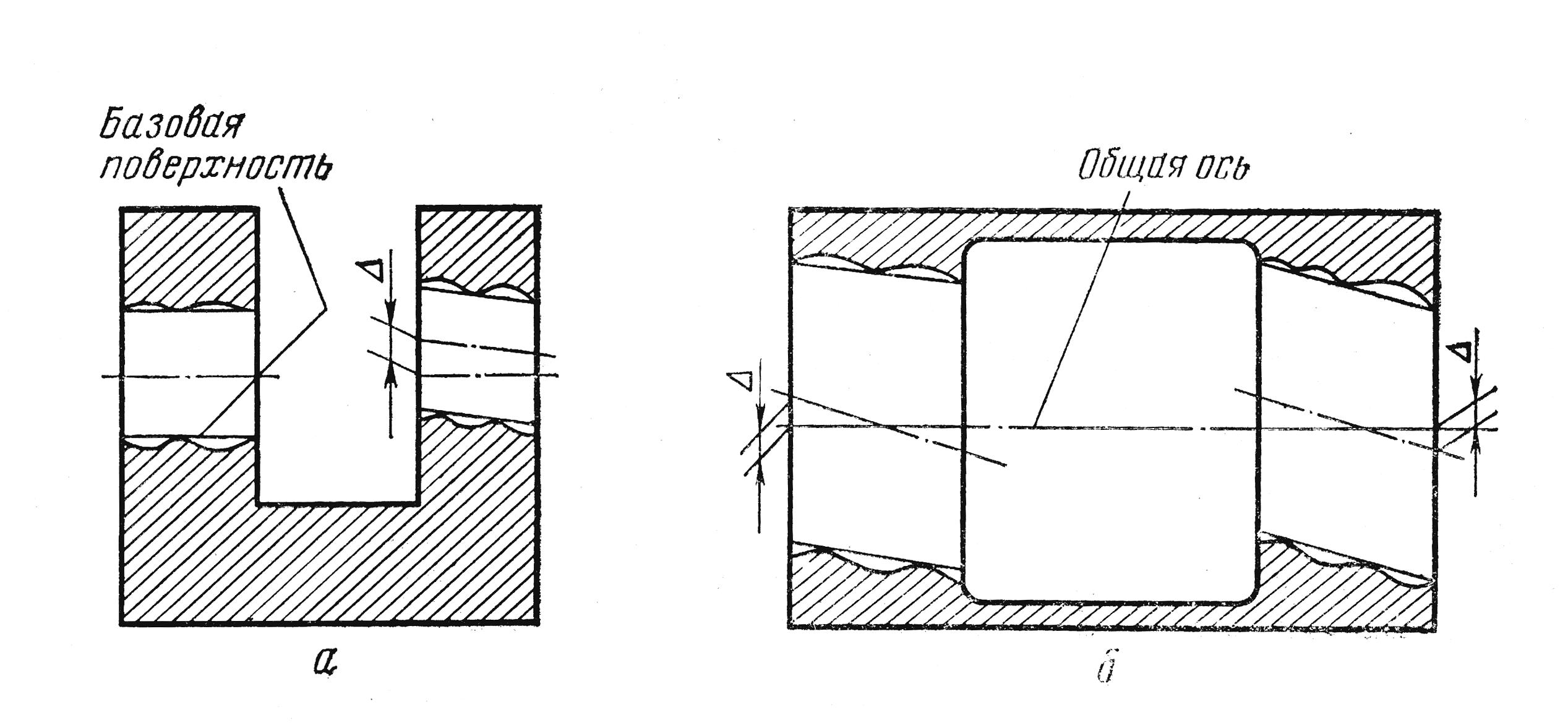

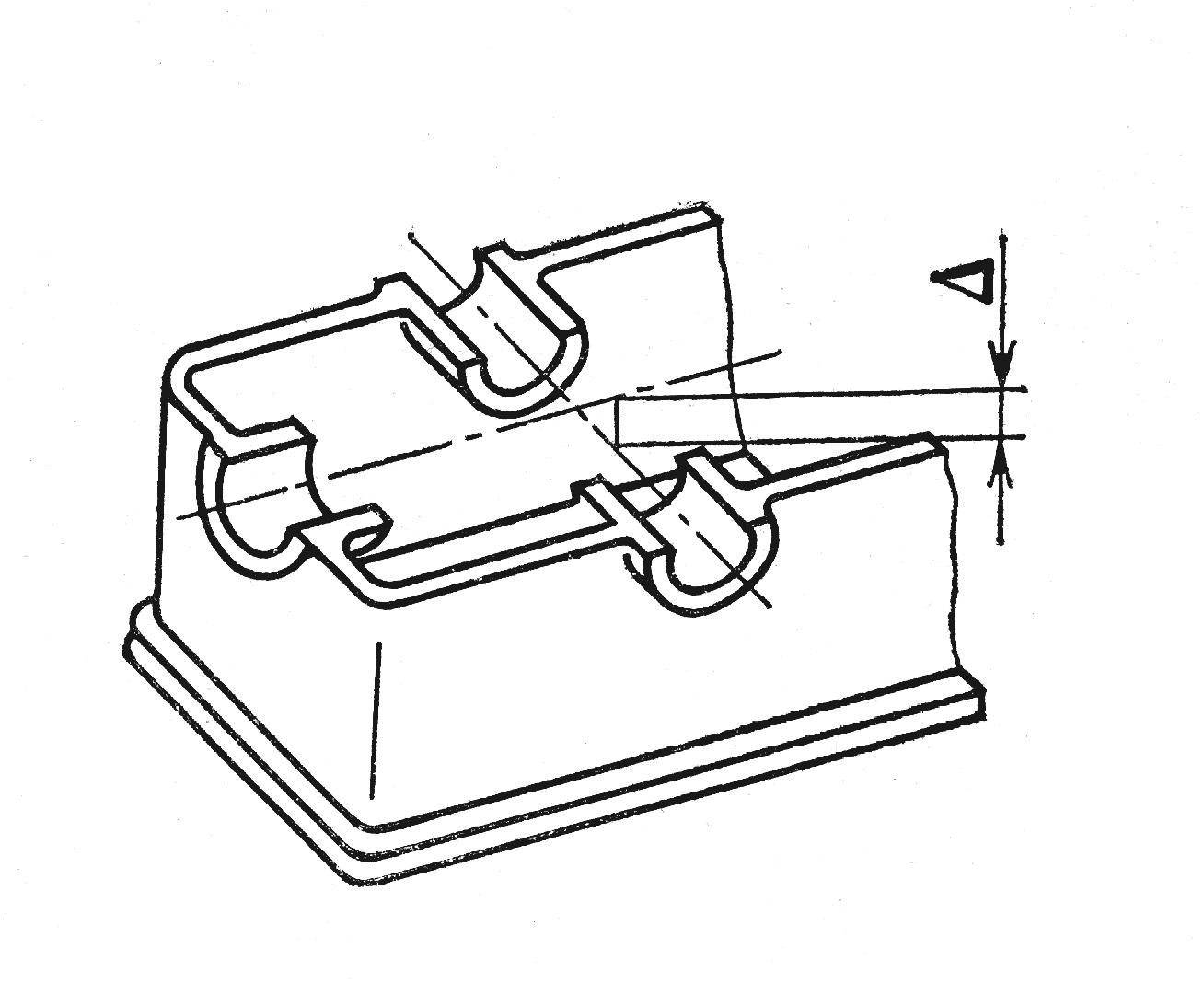

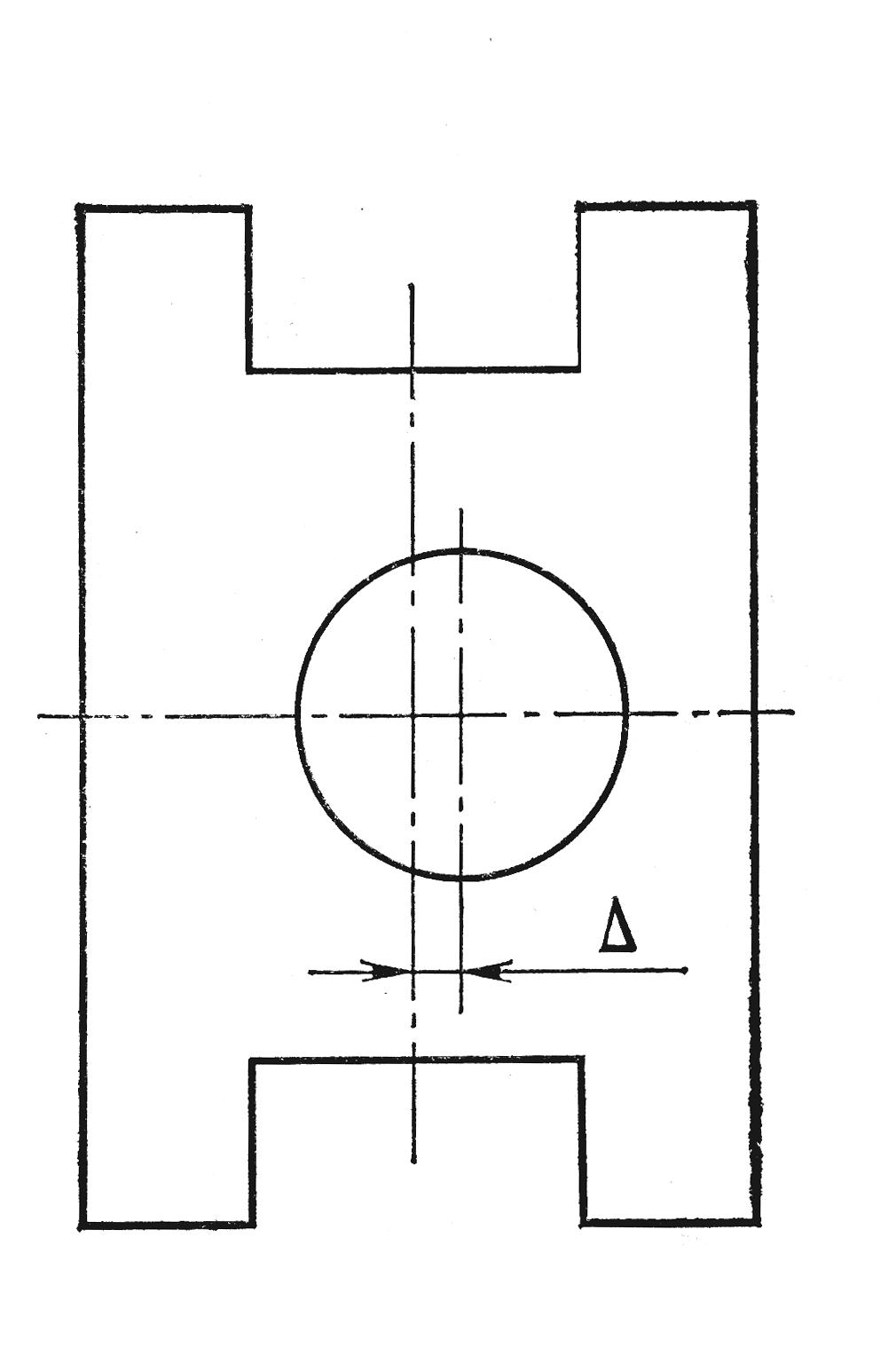

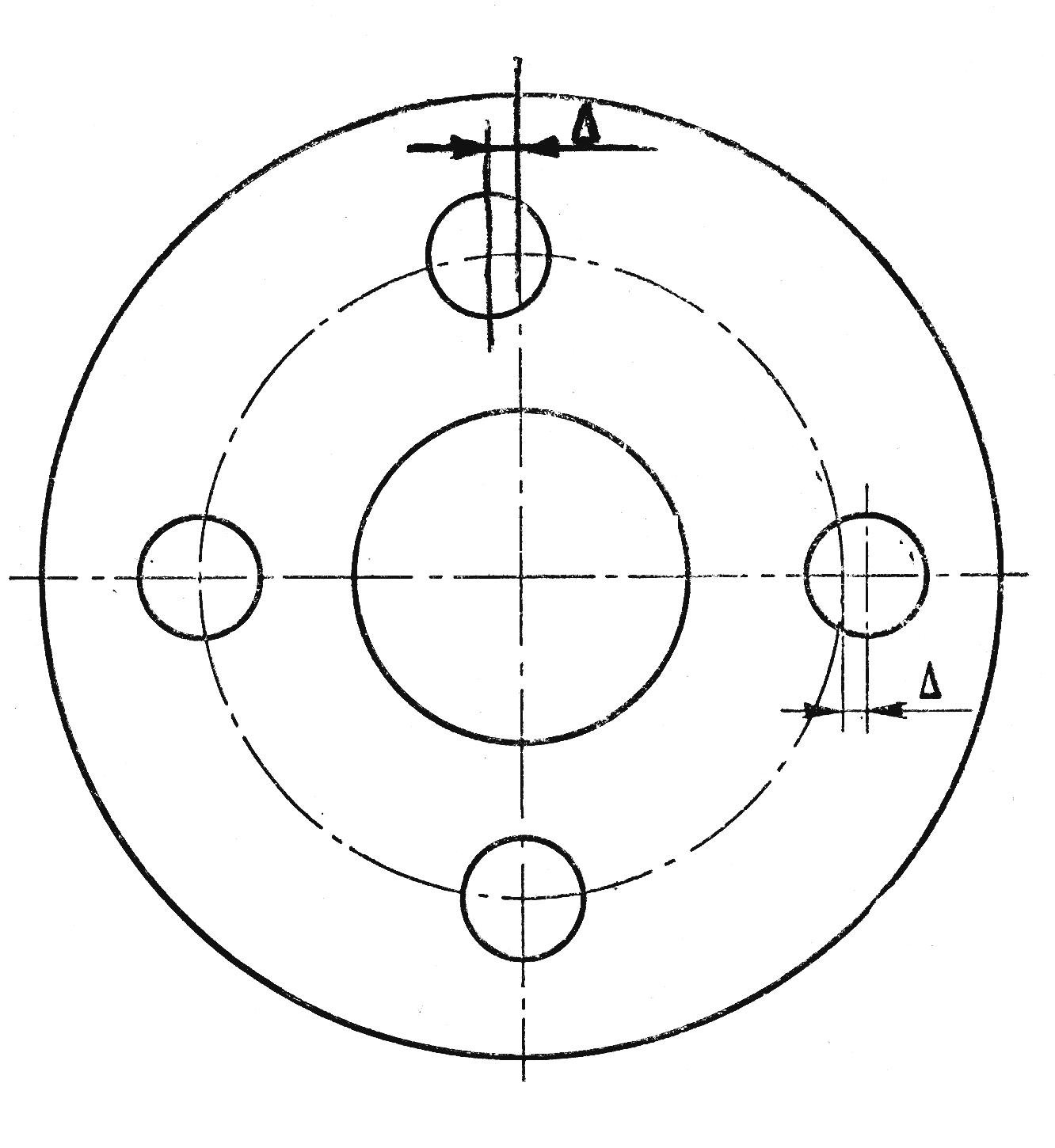

Отклонения ∆ расположения поверхностей показаны на рисунках 1.12 – 1.18.

Отклонения расположения поверхностей от их номинального значения чрезвычайно отрицательно сказываются на надежности и долговечности работы машин, вызывая в отдельных деталях и соединениях дополнительные статические и динамические нагрузки, что приводит к быстрому износу и усталостному разрушению деталей.

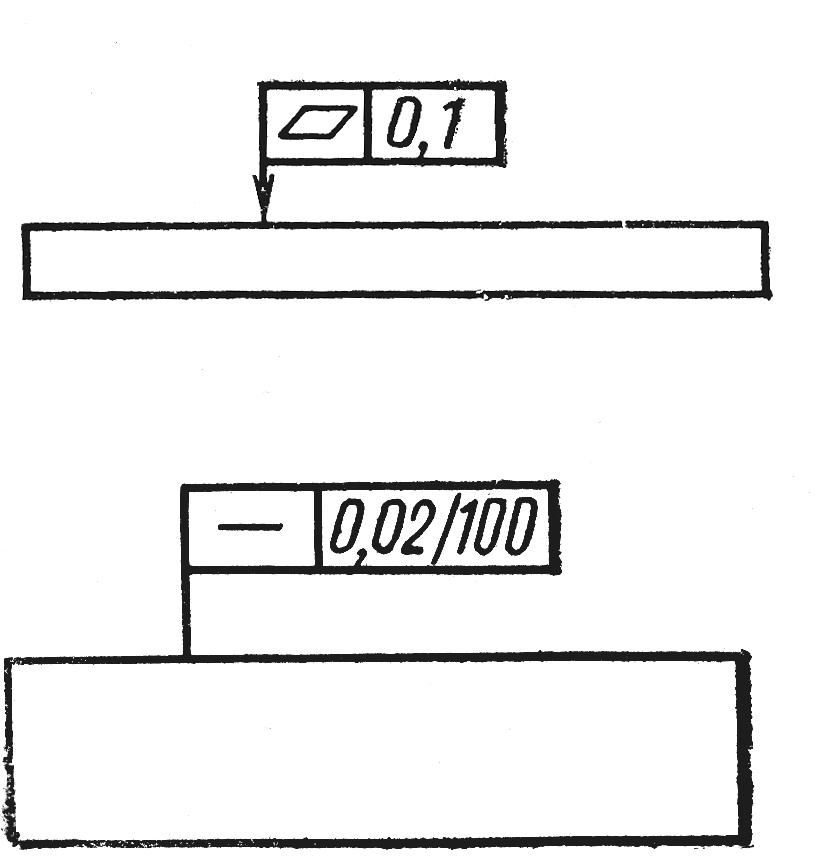

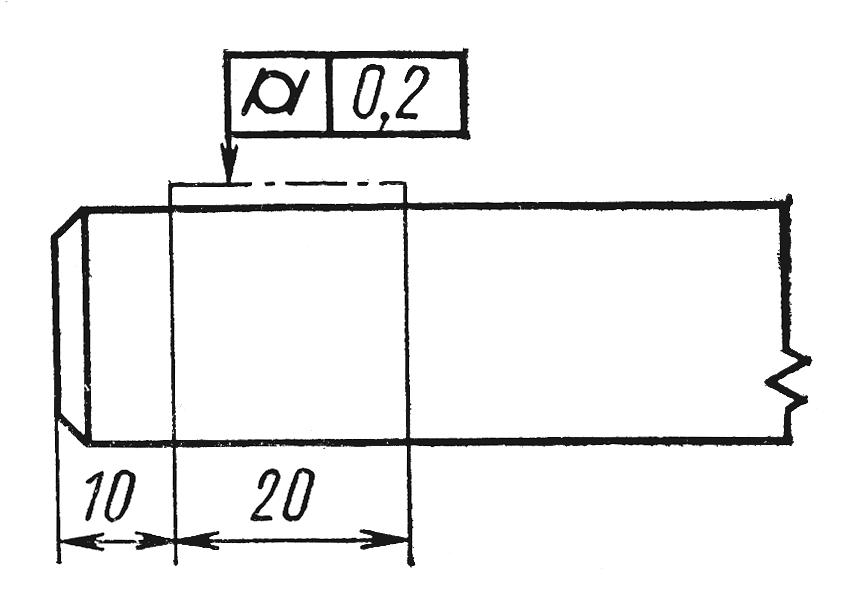

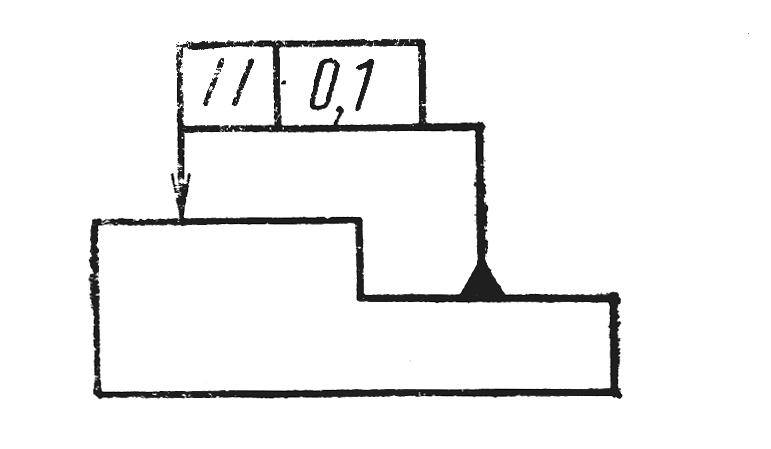

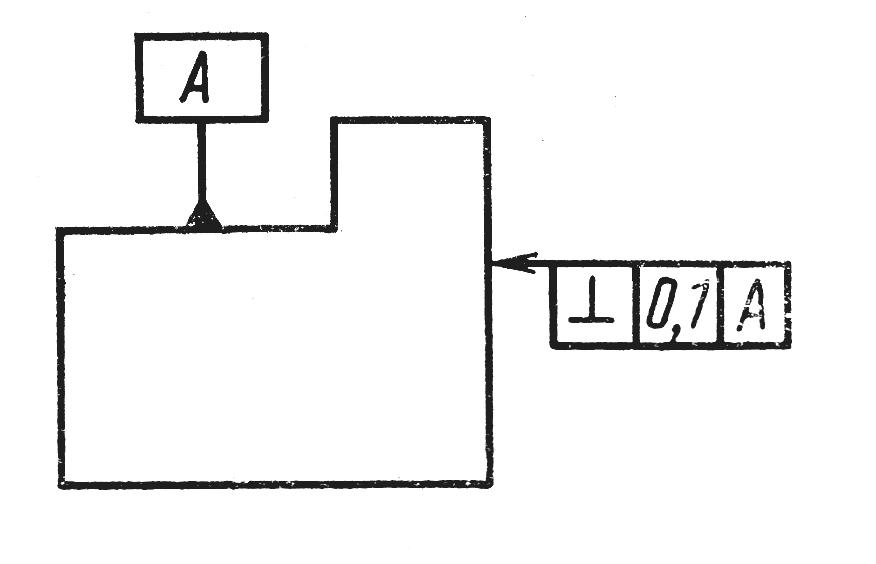

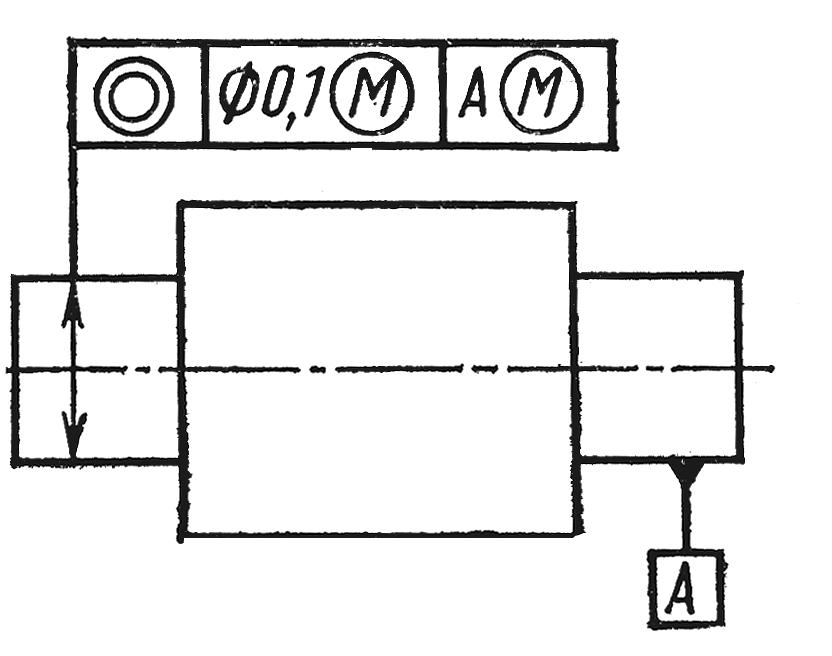

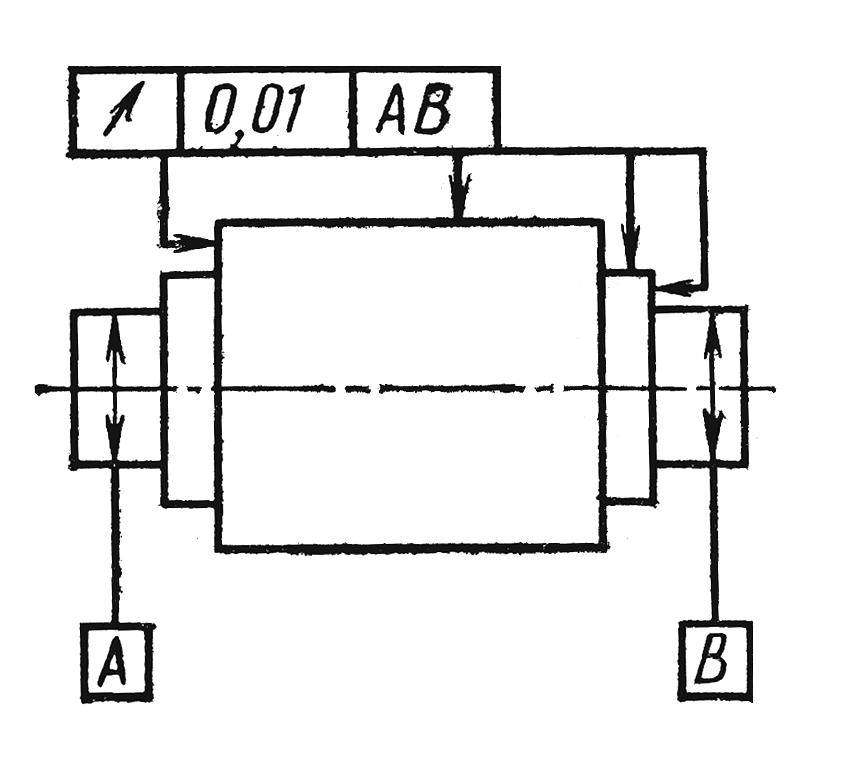

Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями или текстом в технических требованиях. Применение условных обозначений предпочтительно (таблицы 1.5; 1.6.)

Условные обозначения допусков помещают в прямоугольную рамку, разделенную на две или три части. В первой проставляют условный знак допуска, во второй - числовое значение допуска в мм., в третьей - буквенное обозначение базы или другой поверхности, к которой относится отклонение.

Рамки вычерчивают сплошными тонкими линиями и располагают горизонтально. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта, размерных чисел, а высота рамки - на 2…3 мм больше. Не допускается пересекать рамку какими- либо линиями. В случае необходимости допускается вертикальное расположение рамки.

Базовая поверхность, ось или плоскость симметрии обозначается равносторонним зачерненным треугольным и соединяется с рамкой.

Р и с.1.12. Отклонение параллельности плоскостей (а) и осей (б)

Р и с.1.13. Отклонение от перпендикулярности плоскостей, осей

Р и с.1.14. Отклонение от соосности

Р и с.1.15. Отклонение от пересечения осей

Р и с.1.16. Отклонение от симметричности |

Р и с.1.17. Позиционное отклонение

|

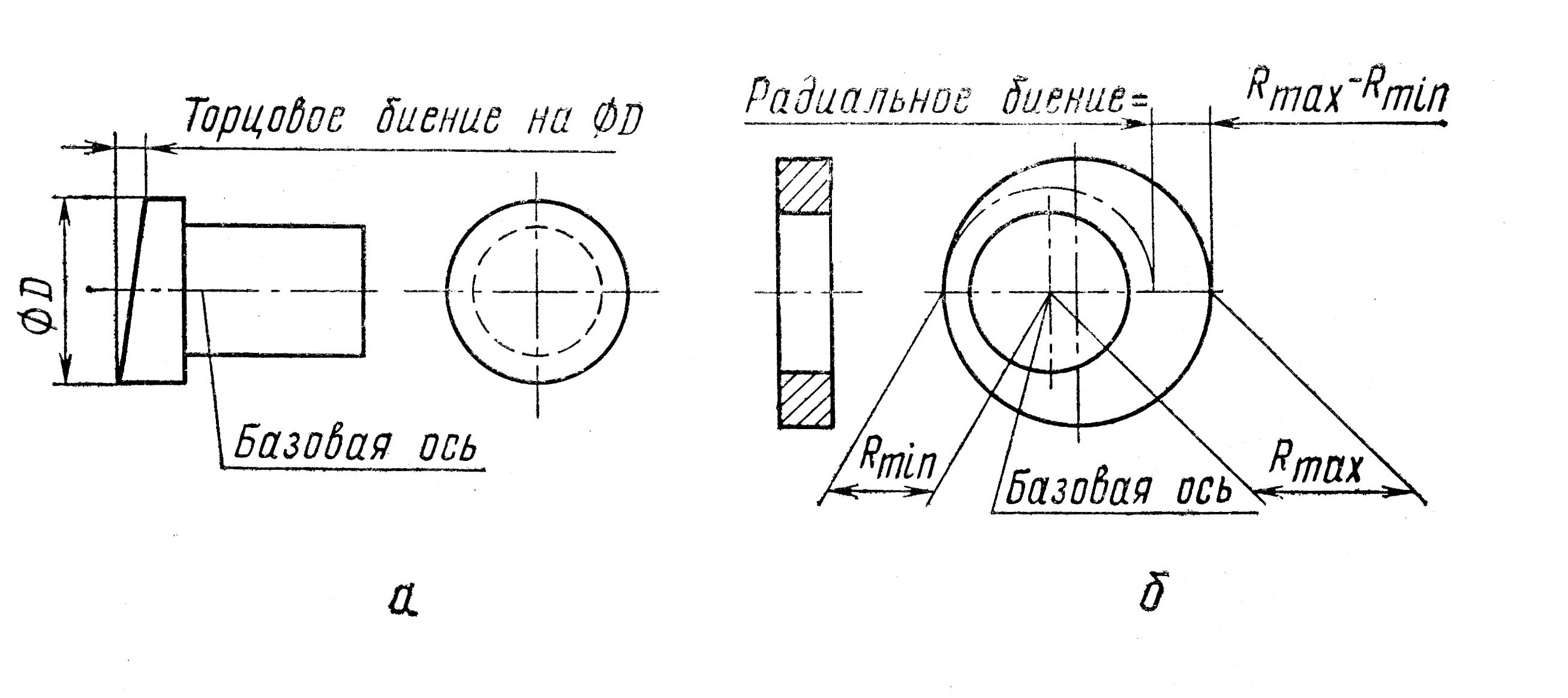

Рис.1.8. Торцовое (а) и радиальное (б) биение

Таблица 1.6.

Условные обозначения допусков формы и расположения поверхностей

Группа отклонений и допусков |

Отклонение формы или расположения |

Допуск формы или расположения |

Условный знак допуска по СТ СЭВ 368—76 |

|

Отклонение от плоскостности |

Допуск плоскостности |

|

|

Отклонение от круглости |

Допуск круглости |

|

|

Отклонение от цилиндричности |

Допуск цилиндричности |

|

Отклонения и допуски расположения |

Отклонение от параллельности |

Допуск параллельности |

|

|

Отклонение от перпендикулярности |

Допуск перпендикулярности |

|

|

Отклонение от наклона |

Допуск наклона |

|

|

Отклонение от соосности |

Допуск соосности |

|

|

Отклонение от симметричности |

Допуск симметричности |

|

|

Отклонение от пересечения осей |

Допуск пересечения осей |

|

|

Радиальное биение |

Допуск радиального биения |

|

|

Торцовое биение |

Допуск торцового биения |

|

Чтобы не затемнять чертеж, в случае необходимости разрешается базовую или другую поверхность, к которой относится отклонение, обозначать прописной буквой, вписываемой в третью часть рамки. Эту же букву вписывают в квадратную рамку, которую соединяют с обозначаемой поверхностью линией, заканчивающейся треугольником или стрелкой, в зависимости от того, обозначает ли она базу или небазовую поверхность.

Указанный в рамке допуск формы или расположения поверхности относится ко всей длине поверхности. Если же допуск относится к участку поверхности заданной длины, то ее указывают после предельного отклонения, отделяя наклонной чертой.

На чертеже оси шестерни (рис. П2) приведены требования симметричности шпоночных пазов относительно вертикальной оси детали и радиального биения поверхностей 65g6 относительно баз Г и Д, т.е. 45H9.

Остальные обрабатываемые поверхности могут иметь отклонения, по форме не превышающие допуск на эти поверхности. Например, для 65h8(-0,046) отклонения по круглости и цилиндричности не должны превышать 46 мкм.

Таблица 1.7

Примеры условных обозначений на чертежах допусков формы

и расположения поверхностей

Элементы условного обозначения |

Пример условного обозначения |

Пояснение |

Указание нормируемого участка |

|

Допуск относится ко всей поверхности (длине) элемента

Допуск относится к любому участку поверхности (элемента), имеющему заданную длину (или площадь)

Допуск относится к нормируемому участку, расположенному в определенном месте (участок обозначают штрих-пунктирной линией и указывают размер) |

Обозначение баз |

|

Знак базы – зачерненный равносторонний треугольник с высотой, равной размеру шрифта размерных чисел

Если соединение рамки, содержащее обозначение допуска с базы, неудобно, то базу обозначают прописной буквой и указывают ее в третьем поле рамки допуска |

Указание зависимых допусков |

|

Числовое значение зависимого допуска связано с действительными размерами нормируемого и базового элементов |

Одинаковые условные обозначения, относящиеся к разным элементам |

|

Повторяющиеся допуски, обозначаемые одним и тем же условным знаком и имеющие одно и то же числовое значение |

Отклонения

и допуски формы

Отклонения

и допуски формы