- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

2.8.4.3. Конструктивные особенности внутришлифовального станка

В зависимости от типа обрабатываемой заготовки и ее размеров внутришлифовальные станки разделяют на две основных группы: 1) станки, в которых вращаются шпиндель со шлифовальным кругом и заготовка;

2) станки, у которых заготовка неподвижна, а шлифовальный круг наряду с вращением получает движение по образующей обрабатываемого отверстия (станки планетарного типа).

Для станков первой группы распространены три основные компоновки: 1) поперечное и продольное движения подачи осуществляются шлифовальным кругом с прямолинейным перемещением; 2) поперечное движение подачи осуществляется шлифовальным кругом, а продольное — заготовкой; 3) поперечное и продольное движения подачи производит шлифовальный круг.

Внутришлифовальные станки оборудованы для обработки наружного торца заготовки специальным приспособлением с дополнительным шпинделем. Внутришлифовальные станки обрабатывают отверстия диаметром 3—800 мм.

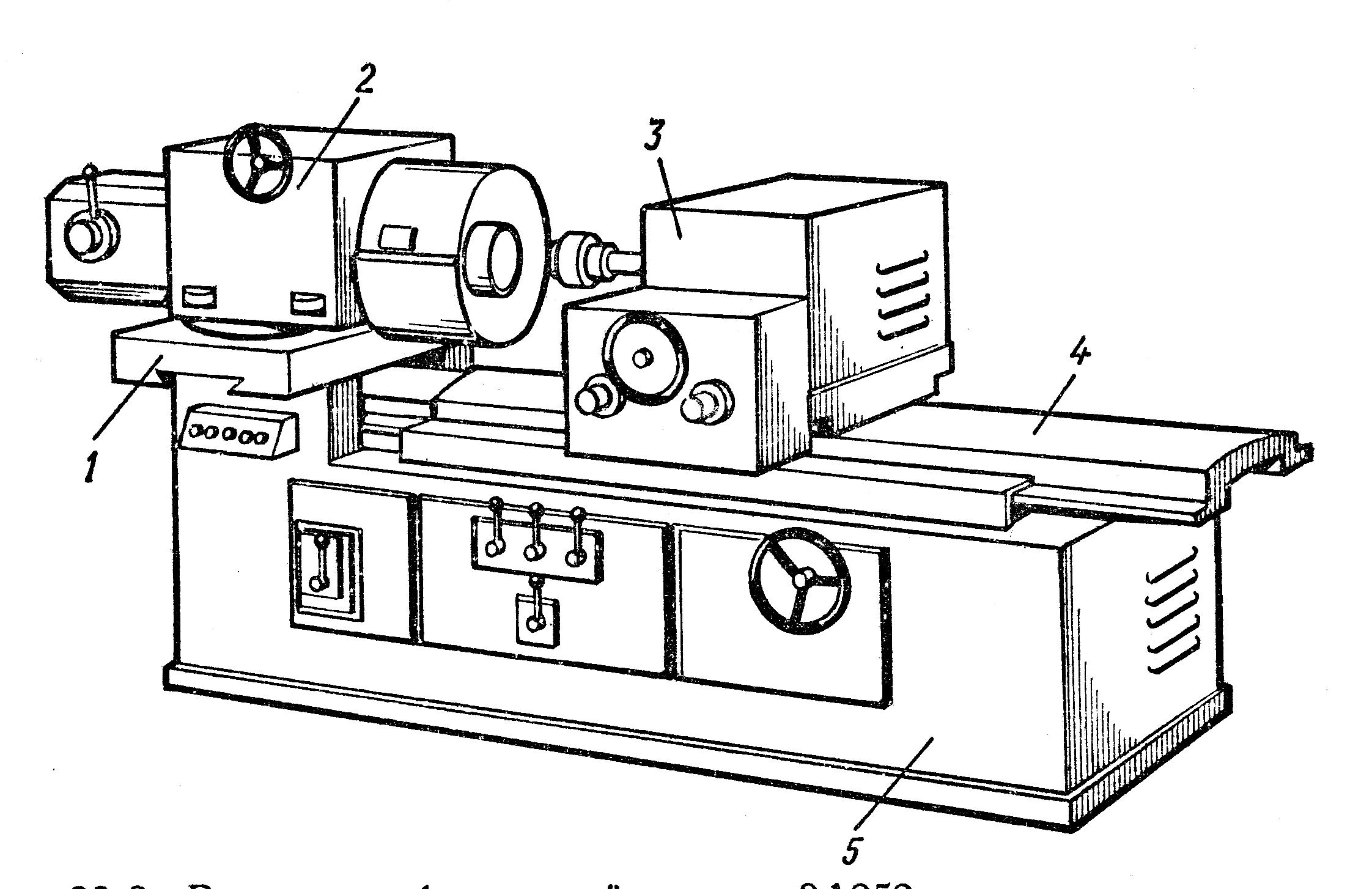

Р и с. 2.73. Внутришлифовальный станок 3А252

На рис. 2.73 показан общий вид внутришлифовального станка ЗА252. На станине 5 установлен мост 1 со шпиндельной бабкой 2. Шпиндельная бабка перемещается во время наладки станка в поперечном направлении по направляющим моста. Приспособление для шлифования торцов также устанавливают на корпусе бабки изделия. Стол 4 со шлифовальной бабкой 3 совершает возвратно-поступательное движение по направляющим станины. Внутришлифовальный станок, как и шлифовальные станки других типов, оборудован системой охлаждения с магнитным сепаратором, электронасосом. Шпиндельная бабка может поворачиваться на угол до 45°, что позволяет обрабатывать внутренние конусные поверхности.

2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

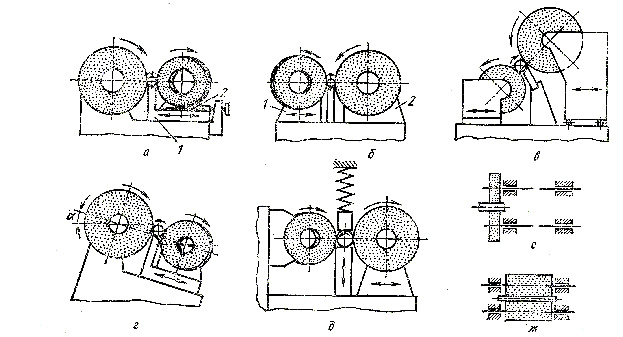

К конструктивным особенностям бесцентрово-шлифовальных станков относятся, прежде всего, различные компоновки двух основных узлов: шлифовальной бабки 2 (рис. 2.74, а, б) и бабки 7 ведущего круга. По основной компоновке бесцентрово-шлифовальные станки подразделяют на станки с неподвижной и подвижной шлифовальными бабками. В станках с неподвижной шлифовальной бабкой суппорт 1 (рис. 2.74, е) ножа и бабка ведущего круга установлены на отдельной каретке. Каретка перемешается при врезном шлифовании и при компенсации изнашивания ведущего круга. Эти станки обладают высокой жесткостью, но недостатком является смещение оси обрабатываемой заготовки по мере изнашивания шлифовального круга.

В станках с подвижной шлифовальной бабкой опорный нож жестко закреплен на станине станка (см. рис. 2.74, б), а шлифовальная бабка и бабка ведущего круга, перемещаясь перпендикулярно своим осям, компенсируют изменение положения оси заготовки по мере изнашивания кругов. Благодаря такой компоновке эти станки обрабатывают заготовки типа труб и прутков, и существенно облегчается встраивание их в автоматические линии.

Бесцентрово-шлифовальные станки различаются также по расположению линии центров и могут быть подразделены на горизонтальные, наклонные и вертикальные (см.рис. 2.74, а, в, д).

Наиболее распространены станки с горизонтальным расположением линии центров. Направляющие этих станков хорошо защищены от попадания шлама и эмульсии, что влияет на точность и долговечность оборудования.

Станки с наклонным расположением линии центров (см. рис. 2.74, е, г) используют при обработке заготовок больших диаметра и массы. При такой компоновке уменьшается сила прижима заготовки к ножу и увеличивается сила прижима заготовки к ведущему кругу. Иногда применяют станки с вертикальной линией центров. Эту компоновку применяют при врезном шлифовании при тангенциальном движении подачи заготовки.

По конструктивным особенностям шпиндельной группы бесцентрово-шлифовальные станки подразделяют на станки с консольным расположением кругов (см.рис. 2.74, е) и станки с расположением кругов между опорами (рис. 2.74, ж}. Станки с консольным расположением кругов наиболее распространены; они просты в наладке, удобны в обслуживании, но из-за малой высоты кругов (не более 300 мм) снятие большого припуска за один рабочий ход затруднено. У станков с расположение кругов между опорами высота кругов достигает 1000 мм, чем обеспечивается снятие большого припуска за 1 рабочий ход.

Р и с. 2.74. Компоновки бесцентрово-шлифовальных станков и схемы обработки

Г л а в а 3. Технология машиностроительного производства

3.1 ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ