- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

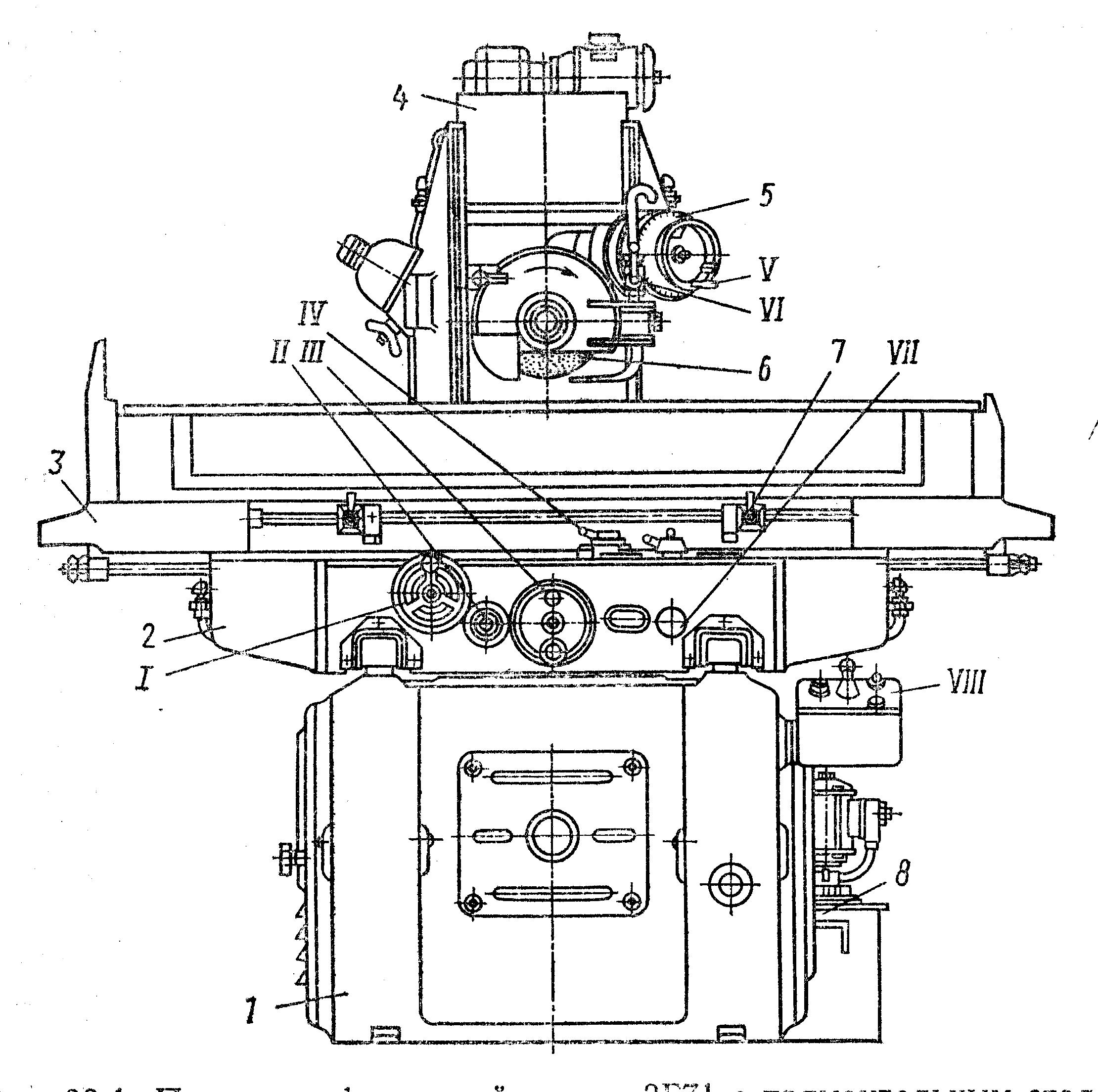

2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

Станки этого типа весьма распространены и предназначены для шлифования плоских поверхностей периферией шлифовального круга. В небольших пределах по высоте, допускаемых кожухом шпинделя, возможно шлифование вертикальных поверхностей. Отдельные модификации станков этой группы предназначаются для профильного шлифования (станок Е711В), для глубинного шлифования (станок ЗЕ721ГВ-1), где предусматривается малая скорость перемещения стола (примерно 0,01 м/мин). Выпускают также станки для скоростного шлифования (ЗЕ711ИВФ-1 и ЗЕ721ВФ1-Г), работающие при скорости круга 50 и 60 м/с. На станках с ЧПУ (ЗЕ721ВФЗ-1) осуществляются автоматическое возвращение узлов в исходное положение, цифровая индикация всех размерных перемещений и автоматическое устранение зазоров в кинематических узлах станка. Станки всех моделей оборудованы системой, обеспечивающей обильную подачу СОЖ в зону резания.

На рис. 2.71 показан общий вид плоскошлифовального станка ЗГ71. На станине 1 размещен крестовой стол 2 с направляющими, по которым перемещается рабочий стол 3. Стол 3 оборудован кожухами, обеспечивающими безопасную работу станочника. На столе 3 установлены магнитная плита, тиски или другое зажимное приспособление для установки и закрепления обрабатываемой заготовки. На колонне 4 расположена шлифовальная бабка 5, несущая шпиндель со шлифовальным кругом 6, который работает периферией. К основным узлам станка относятся также гидростанция 8 и система электрооборудования, расположенная внутри станины станка или отдельным электрошкафом. К органам управления станка откосятся рукоятки I ручного продольного перемещения стола, диск II установки автоматической поперечной подачи, рукоятка III ручного перемещения стола в поперечном направлении, рукоятка IV ручного реверса стола, маховичок V ручной вертикальной подачи шпинделя, системы VI подвода СОТС, рукоятка VII включения и реверсирования поперечной подачи стола, панель VIII управления станком. Длину ухода стола устанавливают передвижными упорами 7.

Существуют также станки с прямоугольным столом, не имеющим поперечного движения подачи, с вертикальной и горизонтальной осями шпинделя. Поперечное движение подачи осуществляет шпиндельная бабка с мощным двигателем. Эти станки (например ЗП722) работают с большей производительностью, yо точность обработки на них несколько ниже, чем у станков, имеющих движение поперечной подачи, осуществляемое столом.

Р и с. 2.71. Плоскошлифовальный станок 3Г71 с прямоугольным столом

и горизонтальной осью шпинделя

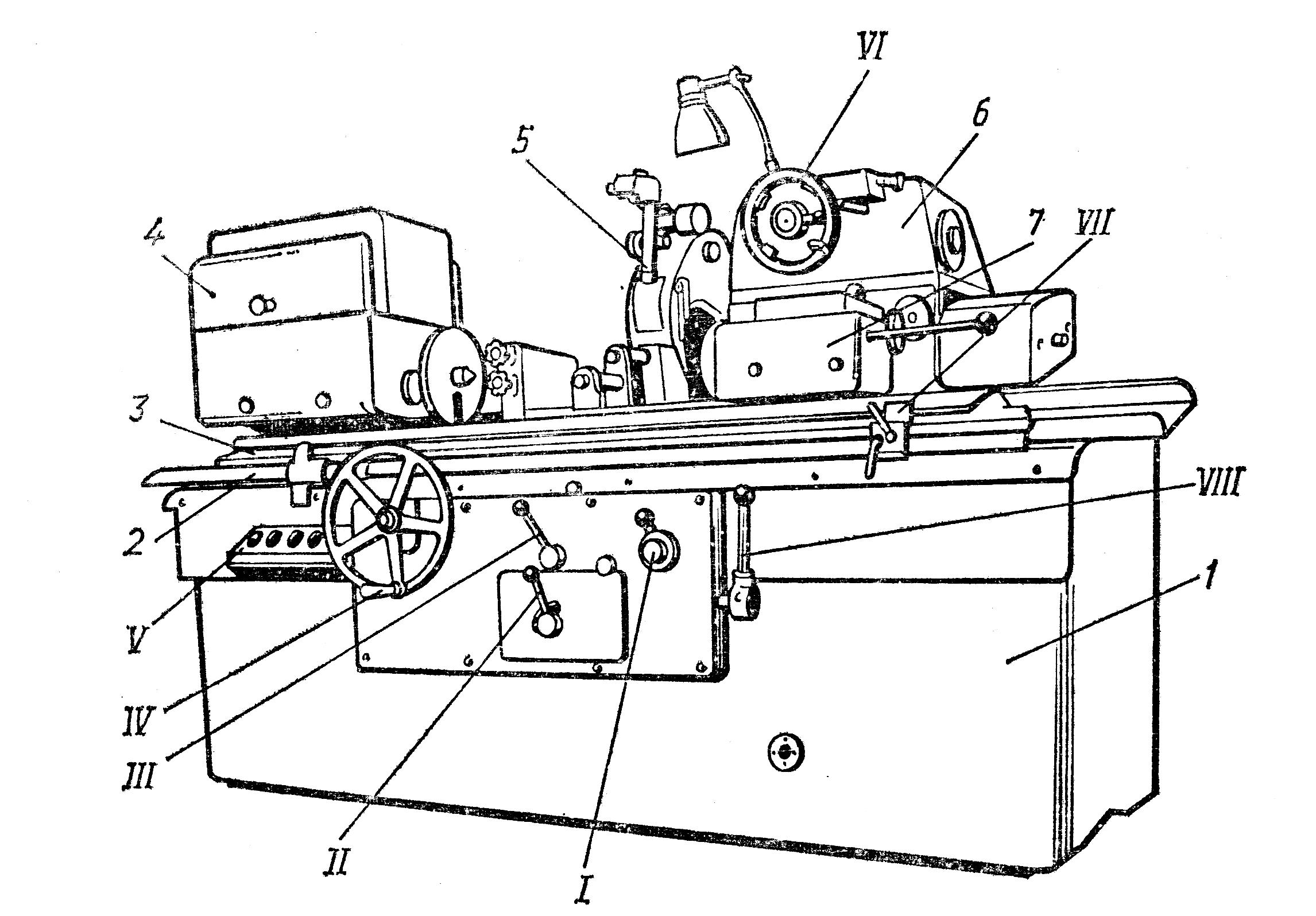

2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

Круглошлифовальные станки выпускают повышенной, высокой и особо высокой точности (соответственно классы П, В, А). Для станков соответствующих классов точности регламентированы допуски на размеры шлифуемых заготовок и шероховатость их поверхности. Станок ЗН163С, например, обеспечивает отклонение от круглости 0,5 мкм на диаметре 100 мм, отклонение формы до 2— 5 мкм и параметр шероховатости поверхности Ra = 0,04 мкм. Такие параметры достигаются с помощью гидростатических и пневмостатическнх подшипников шпинделя, за счёт использования твердосплавных центров крепления заготовки, повышения жесткости станка и др. В качестве привода поперечного движения подачи у современных прецизионных станков применяют шаговый электродвигатель, позволяющий перемещать шпиндельную бабку с очень высокой точностью.

На рис. 2.72 показан общий вид универсального круглошлифовального станка ЗА151. Основные узлы станка следующие: станина 1, по направляющим которой перемещаются нижний 2 и верхний 3 поворотные столы; на верхнем столе установлены передняя 4 и задняя 7 бабки. Шпиндель передней бабки неподвижен. Вращение заготовки обеспечивается планшайбой и поводком, планшайба приводится в движение клиноременной передачей от двигателя постоянного тока. На станине в тыльной ее части расположена шлифовальная бабка 6, несущая шпиндель со шлифовальным кругом 5. К основным узлам относится также гидростанция, расположенная внутри станины и представляющая собой отдельный блок. Гидростанция управляет перемещением стола с обрабатываемой заготовкой и шпиндельной бабки (подвод, отвод) в поперечном направлении.

К органам управления станка относятся рукоятка IV ручного перемещения стола, рукоятка VI ручного перемещения и подачи шпиндельной бабки, рычаг III возвратно-поступательного движения стола, рычаг II регулирования задержки стола в крайних положениях, рычаг I регулирования скорости перемещения стола, рычаг VIII быстрого отвода и подвода шпиндельной бабки, пульт управления V; длина хода стола устанавливается упорами VII.

Р и с. 2.72. Круглошлифовальный станок 3А151