- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

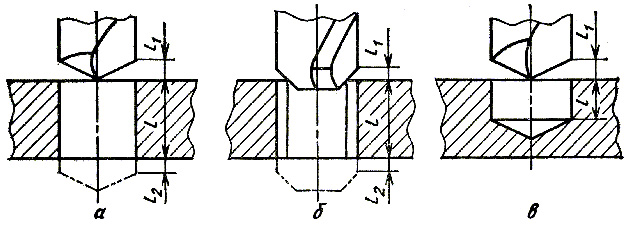

2.3.2. Определение основного времени

Основное время То (мин) при обработке отверстий различными методами рассчитывают по общей формуле, составляющие которой определяются видом и условиями обработки: То = Lp/(пS). Расчетная длина (рис. 2.29) Lр=l1+l+l2 ,где l – длина врезания, зависящая от глубины резания t и угла на инструменте; l1 = t сtg ; l – длина обработки; l2 – перебег инструмента (3...5)Sо l2 2...3 мм (см. рис. 2.29, а, б), при обработке глухих отверстий l2=0 (рис. 2.29, в); n – частота вращения инструмента или заготовки, мин-1; S – подача, мм/об.

Р и с. 2.29. Схема определения расчетной длины обработки

При растачивании отверстий за несколько рабочих проходов ( i ) формула для расчета t (мин) принимает вид t =Lpi/(nS )

2.3.3. Инструменты для обработки отверстий

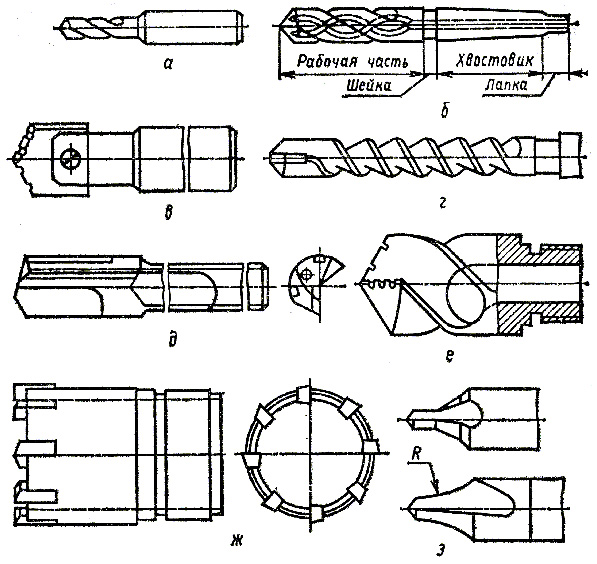

Наиболее распространенными инструментами для обработки отверстий являются сверла. Они используются для сверления отверстий диаметром от десятых долей до десятков миллиметров различной глубины. Выпуск сверл в объеме всей продукции инструментальных заводов составляет около 20% . По конструктивным признакам сверла можно разделить на спиральные, перовые, для глубоких отверстий, комбинированные центровочные (рис. 2.30).

Наиболее многочисленной является группа спиральных сверл. По точности изготовления они делятся на сверла общего назначения и сверла точного исполнения. Размерный ряд спиральных сверл начинается с малоразмерных сверл диаметром 0,1 – 1,5 мм по ГОСТ 3034 – 76 с утолщенным цилиндрическим хвостовиком. У всех малоразмерных сверл хвостовики для удобства закрепления имеют одинаковые диаметры (см.рис. 2.30, а). Вследствие малых размеров этих сверл оправданно их изготовление целиком из быстрорежущих сталей Р6М3 и Р6М5К5 с твердостью рабочей части 60 – 62 НRСэ.

Для обработки труднообрабатываемых материалов изготовляют цельные твердосплавные сверла диаметром 0,6 – 1,0 мм из сплавов ВК10М, ВК15М. Стойкость спиральных сверл с твердосплавной рабочей частью в 20 – 30 раз выше стойкости обычных быстрорежущих. Начиная с диаметра 1,5 мм твердосплавные сверла выполняют сборными по ГОСТ 17273–71. Рабочую твердосплавную часть этих сверл припаивают к хвостовику из стали 45. Цельные твердосплавные сверла диаметром 3,5 – 6,0 мм по ГОСТ 17275 – 71 изготовляют шлифованием гладких цилиндрических стержней из сплава ВК6М (ВК60М). По ГОСТ 10902–77, ГОСТ 4010 – 77 спиральные сверла изготовляют из быстрорежущих сталей типа Р12, Р6М3 для обработки конструкционных сталей или из сталей типа Р9К10, Р9М4К8Ф для сверления труднообрабатываемых материалов. Такие сверла имеют твердость рабочей части 63 – 65 HRСэ. Быстрорежущие сверла выполняются как с правым, так и с левым направлением винтовых канавок.

Р и с. 2.30. Виды сверл: а – малоразмерное спиральное сверло по ГОСТ 3034 – 76

с утолщенным цилиндрическим хвостовиком; б – спиральное сверло с внутренним подводом

охлаждающей жидкости с коническим хвостовиком (ГОСТ 6647 – 64); в – составное перовое

сверло; г – шнековое сверло; д – однокромочное сверло со смещенной вершиной;

е – двухкромочное сверло с удалением стружки через центральное отверстие;

ж – сверло для кольцевого сверления; з – центровочные сверла.

Спиральные сверла диаметром более 8 мм в целях экономии изготовляют сварными с рабочей частью из быстрорежущей стали и хвостовиком из конструкционной стали. Сверла (ГОСТ 575б – 81) с пластинами из твердого сплава закрепляют в корпусе (сталь 40X, 9XС, Р9) пайкой. Быстрорежущие сверла диаметром 6–80 мм по ГОСТ 2034–80Е и ГОСТ 10903 – 77 выполняются с коническим хвостовиком. Сверла с пластинами из твердого сплава ВК и сверла с внутренним подводом охлаждающей жидкости (ГОСТ 6647–64) предназначены для сверления труднообрабатываемых материалов. Такие сверла (см. рис. 2.30, б) имеют в зубьях (перьях) прокатанные отверстия, соединяющиеся в хвостовике. Закрепляют сверла в специальных патронах, обеспечивающих подвод охлаждающей жидкости под давлением 12 МПа (не менее 12 л/мин) непосредственно к режущим кромкам сверла.

Наиболее простыми в изготовлении являются перовые сверла, представляющие собой заостренную пластину с весьма несовершенной формой рабочей части. Эти сверла применяют для обработки отверстий малого (0,2–1 мм) и большого (более 80 мм) диаметра, а также при ремонте. Нашли применение составные перовые сверла в виде пластины, закрепленной в державке (см. рис. 2.30, в). Обработку отверстий в сталях, чугунах, легких сплавах и дереве при глубине более 10 диаметров без периодического вывода сверла проводят шнековыми сверлами с = 50...65 (см. рис. 2.30, г). Глубокие отверстия с осью, имеющей малое отклонение от прямолинейности, получают сверлами однокромочного резания с вершиной, смещенной относительно оси (см. рис. 2.30, д). Смещение вершины, а также то, что сверло опирается направляющими пластинами на боковую поверхность отверстия, обеспечивает малое отклонение от прямолинейности его оси. Сверление начинают после установки сверла в частично просверленное отверстие либо в кондукторную втулку. По отверстию в рабочей части подается СОТС, которое, утремляясь на обратном пути по канавке на сверле, удаляет стружку.

Применяют также однокромочные и двухкромочные сверла, в которых стружка удаляется по центральному отверстию (см. рис.2.30, е). Сквозные отверстия диаметром 80–200 мм и более получают сверлами кольцевого сверления (см. рис.2.30, ж). Такими сверлами вырезается только кольцевая полость, а в центре отверстия остается стержень, пригодный для использования в качестве заготовки.

Обработку центровых отверстий проводят центровочными комбинированными сверлами (ГОСТ 14952–75) двух типов: без предохранительной фаски и с предохранительной фаской 120. Сверла этих типов изготовляют из быстрорежущей стали. Центровочные сверла с рабочей частью из твердого сплава имеют более технологичный дугообразный профиль режущей кромки (см. рис. 2.30, з).

Зенкеры, применяемые в машиностроении для обработки отверстий диаметром до 20 – 40 мм, изготовляют цельными (см. рис. 2.27, б). Их рабочую часть выполняют либо из быстрорежущих сталей, либо оснащают пластинами из твердого сплава групп ВК и ТК.

Обработку отверстий больших диаметров (D>30мм) проводят насадными зенкерами, установленными на оправку. Их изготовляют из быстрорежущей стали либо оснащают твердым сплавом (ГОСТ 12509 – 75). Для экономии инструментального материала начиная с диаметра 50 мм и выше насадные зенкеры ГОСТ 2255–71 оснащаются вставными ножами из быстрорежущей стали. Вставные ножи устанавливаются с натягом в корпусе из стали 40X и удерживаются там силами трения и резания.

В зависимости от формы обрабатываемых отверстий развертки разделяют на цилиндрические (ГОСТ 1523 – 81Е) и конические (ГОСТ 11177 – 84). Они могут быть машинными или ручными. Для ремонтных работ выпускают ручные разжимные развертки (ГОСТ 3509 – 71) с пределами регулирования диаметра 0,5 – 3 мм. Развертки целиком изготовляют из быстрорежущей стали с цилиндрическими (для D 10 мм) либо коническими хвостовиками (для D> 10 мм). Как и зенкеры, развертки для диаметров отверстий более 30 мм делают насадными с ножами из быстрорежущих сталей либо твердых сплавов. Вставные ножи имеют рифления, идентичные рифлениям в пазах корпуса. Это позволяет перестановкой ножей и закреплением их клиньями настраивать развертку на нужный диаметр.

Для совмещения нескольких операций (переходов) на сверлильных и расточных станках применяют комбинированные инструменты. Они предназначены либо для однородной обработки однотипными инструментами, различающимися только размерами (ступенчатые зенкеры, фасонные борштанги для ступенчатых отверстий, наборы фрез и т.п.), либо для обработки инструментами разных типов (сверло-зенкер, зенкер-развертка, сверло-метчик и т. п.).

2.3.4. Инструменты для расточных работ

Расточные инструменты преимущественно применяют для обработки заготовок корпусных деталей на расточных станках.

Наиболее простыми расточными инструментами являются расточные резцы. Размеры этих резцов, их виброустойчивость и жесткость крепления определяются диаметром обрабатываемого отверстия. Повышению жесткости способствует использование расточных резцов с державками квадратного сечения, закрепляемыми в отверстии борштанги (рис. 2.31, а). Это отверстие делают наклонным либо перпендикулярным к продольной оси борштанги. В единичном и мелкосерийном производстве применяются расточные резцы с , равным 90, 60 и 45, оснащенные твердым сплавом с державками из стали У7. Находят применение также расточные резцы с державками круглого поперечного сечения.

Растачивание отверстий малого размера с точностью по 6 – 7-му квалитету проводят резцами с твердосплавными коронками типа «улитка». В соответствии с ГОСТ 2209 – 82 коронки выпускают для обработки сквозных и глухих отверстий, а их заднюю поверхность выполняют по архимедовой спирали (рис. 2.31, б). Эти резцы допускают значительное количество повторных заточек по передней поверхности.

Чистовое растачивание высокоточных отверстий выполняют микроборами (рис. 2.31, в). Настройку микробора на размер производят с помощью нарезанной на державке резца-вставки резьбы с шагом 0,5 (1,0) мм, гайки лимба и нониуса на борштанге. Настройку на размер осуществляют как на станке, так и вне его в специальном приспособлении.

Растачивание сквозных и глухих отверстий с D = 48 ... 70 мм выполняют с помощью блоков (рис. 2.31, г), закрепленных в центральном коническом отверстии борштанги.

Растачивание глубоких отверстий с D = 45 ... 200 мм проводят расточными головками одностороннего резания. Надежное ориентирование такой головки в обрабатываемом отверстии достигается установкой твердосплавных направляющих на ее корпусе (рис. 2.31, д).

Для черновой и получистовой обработки отверстий диаметром 50 – 150 мм предназначены двухлезвийные блоки, оснащенные твердым сплавом. Такие блоки жестко закрепляют в борштангах и головках. Особенностью этих блоков является использование в качестве режущих элементов неперетачиваемых пластин по ГОСТ 3128 – 70 с допустимыми отклонениями размеров не более 0,05 мм.

На расточных станках в качестве вспомогательных инструментов применяют борштанги и расточные оправки.