- •Выбор инструмента и расчет элементов режима резания для токарной обработки детали по заданному варианту.

- •Основные положения. Информационные системы.

- •Работа с информационными системами.

- •Выбор инструмента для токарной обработки.

- •Последовательность выбора инструмента для токарной обработки

- •Отрезка и обработка канавок

- •Пример оформления отчета.

Отрезка и обработка канавок

Операция отрезки производится путем врезания по радиусу детали на глубину половины диаметра. При обработки канавок общий принцип тот же, но инструмент врезается в заготовку на глубину меньше диаметра заготовки. При отрезке инструмент работает в стесненных условиях, поэтому предъявляют особые требования к надежности и жесткости инструмента. Отрезку рекомендуется производить с охлаждением режущей кромки пластины.

При выборе инструмента рекомендуется:

Выбирать державку с минимально возможным вылетом. Вылет инструмента не должен превышать 8-ми размеров ширины пластины. Для работы с большими вылетами используются выдвижные лезвия.

При отрезке прутков рекомендуется снижать подачу, когда режущая кромка приближается к оси заготовки. Это позволит снизить нагрузку на режущую кромку.

Следует выбирать максимально возможные размеры державки (высота и ширина хвостовика – h и b)

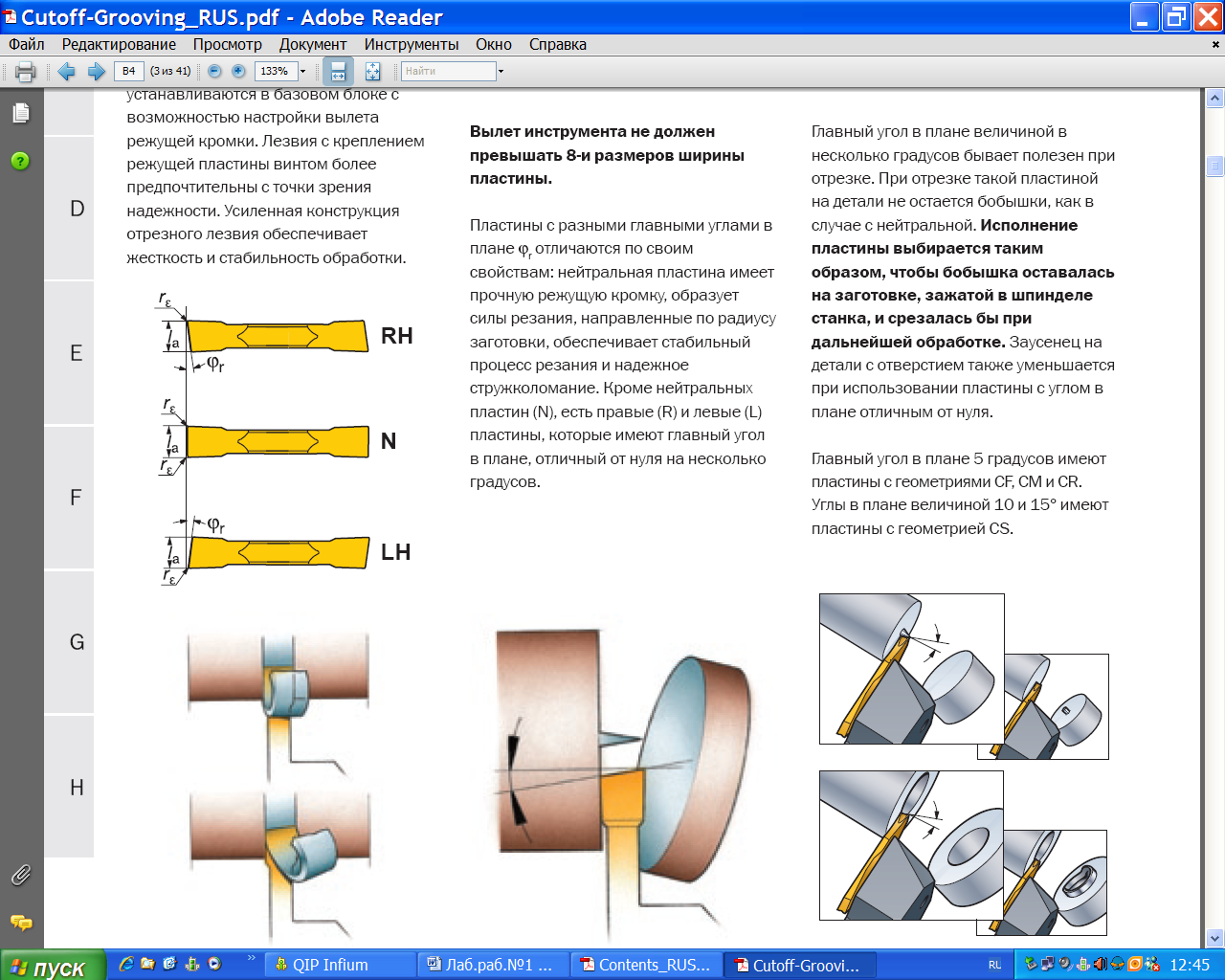

С

уществует

три вида режущих пластин: нейтральные

пластины (N),

у которых главная режущая кромка

перпендикулярна направлению подачи,

правые (R)

и левые (L),

у которых режущая кромка отклонена от

этого направления на небольшой угол

φr

в ту или

иную сторону (см. рис.). Каждая из пластин

имеет свою область применения. Нейтральные

пластины имеют более прочную режущую

кромку, обеспечивают хорошую шероховатость

обработанной поверхности, стойкость

инструмента и хорошее стружкодробление.

Для минимизации остаточной бобышки

на отрезаемой детали рекомендуется

выбирать пластины правого или левого

исполнения.

уществует

три вида режущих пластин: нейтральные

пластины (N),

у которых главная режущая кромка

перпендикулярна направлению подачи,

правые (R)

и левые (L),

у которых режущая кромка отклонена от

этого направления на небольшой угол

φr

в ту или

иную сторону (см. рис.). Каждая из пластин

имеет свою область применения. Нейтральные

пластины имеют более прочную режущую

кромку, обеспечивают хорошую шероховатость

обработанной поверхности, стойкость

инструмента и хорошее стружкодробление.

Для минимизации остаточной бобышки

на отрезаемой детали рекомендуется

выбирать пластины правого или левого

исполнения.

Таблица 8

ВАРИАНТЫ ИНДИВИДУАЛЬНЫХ ЗАДАНИЙ

№ варианта |

Деталь |

Заготовка |

Материал ISO |

Твердость НВ |

Ra |

№ Рис. |

Размеры |

|||||||||

L |

l1 |

l2 |

l3 |

l4 |

D |

d1 |

d2 |

d3 |

d4 |

|||||||

0 |

Шестерня |

Пруток |

Сталь Р СМС 02.1 |

180 |

- |

1 |

100 |

50 |

- |

- |

- |

55 |

25 |

- |

- |

- |

1* |

Шестерня |

Пруток |

Сталь М СМС 05.21 |

180 |

3,2 |

1 |

110 |

70 |

- |

- |

- |

40 |

20 |

- |

- |

- |

2* |

Шестерня |

Пруток |

Сталь Р СМС 03.11 |

200 |

- |

1 |

70 |

30 |

- |

- |

- |

35 |

12 |

- |

- |

- |

3* |

Шестерня |

Пруток |

Сталь Р СМС 01. 2 |

150 |

- |

1 |

50 |

20 |

- |

- |

- |

25 |

10 |

- |

- |

- |

4 |

Фланец |

Диск |

Сталь Р СМС 02.1 |

207 |

3,2 |

2 |

33 |

30 |

12 |

6 |

- |

90 |

88 |

58 |

34 |

30 |

5 |

Фланец |

Диск |

Сталь М СМС 05.21 |

180 |

3,2 |

2 |

40 |

36 |

12 |

8 |

- |

102 |

100 |

62 |

38 |

34 |

6 |

Фланец |

Диск |

Чугун К СМС 08.2 |

260 |

3,2 |

2 |

44 |

42 |

13 |

12 |

- |

164 |

160 |

80 |

48 |

40 |

7 |

Фланец |

Диск |

Сталь Р СМС 02.2 |

275 |

3,2 |

2 |

22 |

20 |

8 |

4 |

- |

82 |

80 |

44 |

28 |

24 |

8 |

Кольцо |

Отливка |

Чугун К СМС 08.1 |

180 |

- |

3 |

- |

22 |

36 |

- |

- |

124 |

120 |

70 |

66 |

60 |

9 |

Кольцо |

Отливка |

Чугун К СМС 08.2 |

229 |

- |

3 |

- |

36 |

48 |

- |

- |

144 |

140 |

80 |

78 |

70 |

10 |

Кольцо |

Отливка |

Сталь Р СМС 06.2 |

200 |

- |

3 |

- |

18 |

30 |

- |

- |

100 |

96 |

60 |

54 |

50 |

11 |

Маховик |

Поковка |

Сталь Р СМС 02.1 |

160 |

3,2 |

4 |

- |

26 |

15 |

21 |

54 |

96 |

70 |

66 |

62 |

25 |

12 |

Маховик |

Поковка |

Сталь Р СМС 03.11 |

200 |

3,2 |

4 |

- |

22 |

14 |

18 |

48 |

80 |

64 |

60 |

56 |

20 |

13 |

Маховик |

Поковка |

Сталь М СМС 05.21 |

180 |

3,2 |

4 |

- |

18 |

10 |

14 |

40 |

72 |

56 |

52 |

48 |

18 |

14 |

Диск и кольцо |

Пруток и труба |

Сталь Р СМС 02.1 |

207 |

- |

5 |

- |

8 |

8 |

- |

- |

60 |

36 |

25 |

- |

- |

* - Произвести обработку заготовки тремя различными пластинами и сравнить элементы режимов резания.

Продолжение таблицы 8

№ варианта |

Деталь |

Заготовка |

Материал ISO |

Твердость НВ |

Ra |

№ Рис. |

Размеры |

|||||||||

L |

l1 |

l2 |

l3 |

l4 |

D |

d1 |

d2 |

d3 |

d4 |

|||||||

15 |

Диск и кольцо |

Пруток и труба |

Сталь M СМС 01.2 |

160 |

- |

5 |

- |

10 |

10 |

- |

- |

80 |

40 |

32 |

- |

- |

16 |

Вал |

Пруток |

Сталь Р СМС 01.2 |

207 |

- |

6 |

160 |

30 |

35 |

40 |

- |

60 |

56 |

35 |

32 |

22 |

17 |

Вал |

Пруток |

Сталь М СМС 05.21 |

180 |

3,2 |

6 |

135 |

25 |

30 |

30 |

- |

40 |

36 |

20 |

18 |

16 |

18 |

Вал |

Пруток |

Сталь Р СМС 02.1 |

180 |

3,2 |

6 |

115 |

20 |

25 |

25 |

- |

50 |

46 |

25 |

22 |

12 |

19 |

Вал |

Пруток |

Сталь М СМС 05.21 |

200 |

3,2 |

6 |

80 |

15 |

18 |

22 |

- |

35 |

32 |

20 |

18 |

14 |

20 |

Втулка |

Пруток |

Сталь Р СМС 01.2 |

150 |

3,2 |

7 |

55 |

30 |

4 |

5 |

7 |

60 |

58 |

32 |

40 |

50 |

21 |

Втулка |

Пруток |

Сталь М СМС 05.21 |

180 |

3,2 |

7 |

40 |

15 |

3 |

5 |

5 |

50 |

48 |

22 |

30 |

40 |

22 |

Втулка |

Пруток |

Сталь Р СМС 02.1 |

160 |

- |

7 |

80 |

40 |

5 |

10 |

12 |

70 |

66 |

45 |

50 |

60 |

23 |

Ось |

Пруток |

Сталь Р СМС 02.1 |

180 |

- |

8 |

140 |

35 |

30 |

70 |

- |

61 |

60 |

42 |

28 |

36 |

24 |

Ось |

Пруток |

Сталь М СМС 05.21 |

160 |

3,2 |

8 |

115 |

30 |

20 |

60 |

- |

51 |

50 |

34 |

22 |

28 |

25 |

Ось |

Пруток |

Сталь Р СМС 01.2 |

207 |

- |

8 |

95 |

20 |

25 |

45 |

- |

45 |

44 |

30 |

18 |

24 |

26 |

Втулка |

Пруток |

Сталь Р СМС 02.2 |

180 |

3,2 |

9 |

75 |

25 |

47 |

62 |

- |

50 |

46 |

28 |

36 |

16 |

27 |

Втулка |

Пруток |

Сталь М СМС 05.21 |

200 |

- |

9 |

80 |

32 |

54 |

68 |

- |

42 |

40 |

24 |

30 |

12 |

28 |

Втулка |

Пруток |

Сталь М СМС 05.22 |

330 |

3,2 |

10 |

62 |

30 |

16 |

4 |

- |

50 |

48 |

28 |

12 |

20 |

29 |

Втулка |

Пруток |

Сталь Р СМС 02.2 |

300 |

3,2 |

10 |

50 |

22 |

10 |

3 |

- |

42 |

40 |

24 |

10 |

18 |

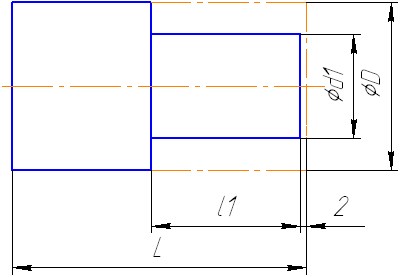

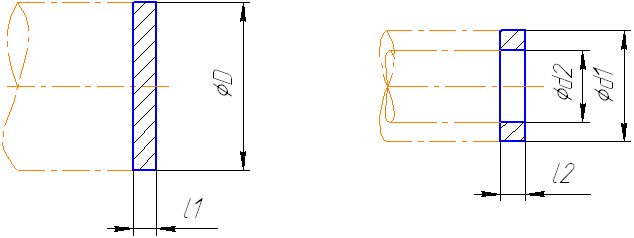

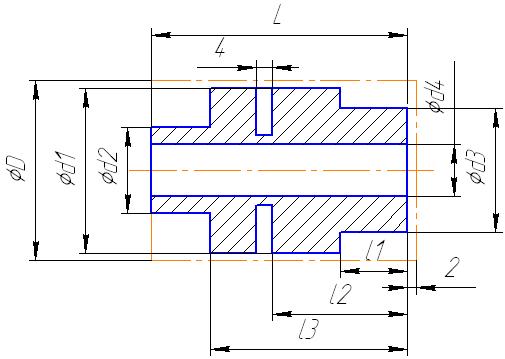

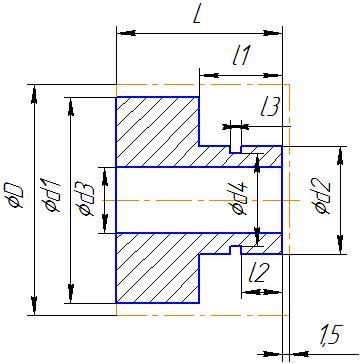

Рис. 1.

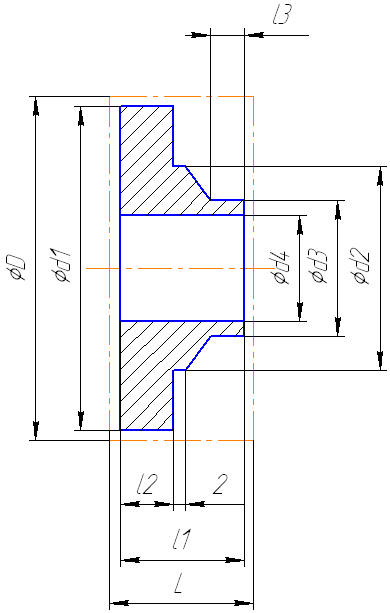

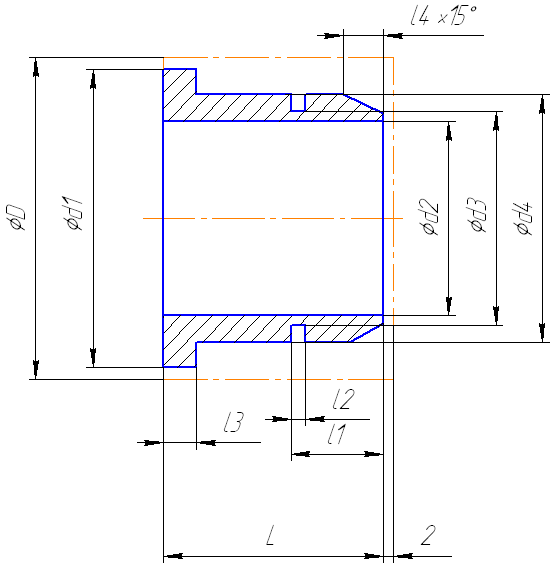

Рис. 2.

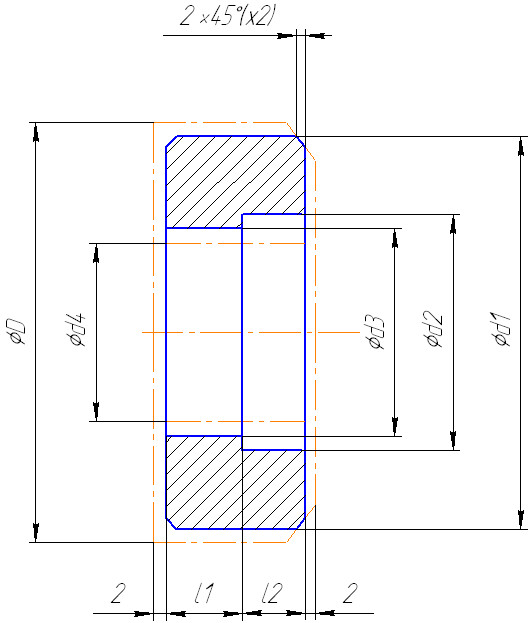

Рис. 3.

Рис. 4.

Р

ис.

5.

ис.

5.

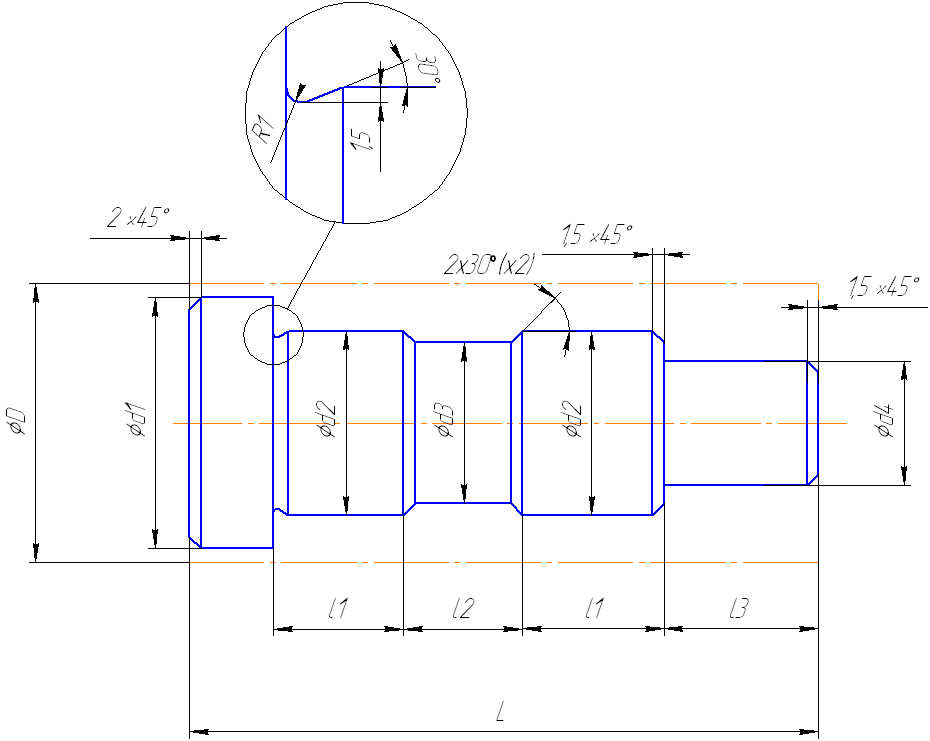

Рис. 6.

Рис. 7.

Рис. 8.

Глубина канавки 5 мм

Рис. 9.

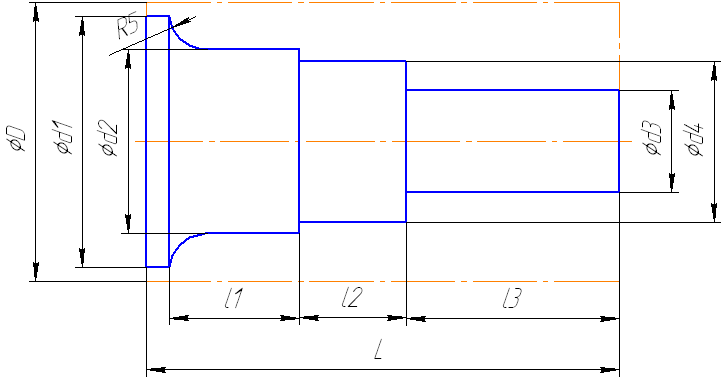

Рис. 10.

Порядок выполнения работы

Ознакомиться с методическими указаниями и получить у преподавателя индивидуальное задание. Таблица 8.

Определить траекторию движения инструмента и последовательность рабочих ходов при выполнении различных операций для получения требуемой детали из данной заготовки.

Согласно последовательности выбора инструмента для токарной обработки для каждой операции произвести выбор инструмента из каталога CoroKey, представленного в электронном виде. Каталог расположен на рабочем столе персонального компьютера.

Для выбранного инструмента рассчитать элементы режима резания по программе CoroGuide.

Сравнить полученные значения элементов режима резания с рекомендованными в каталоге для данной пластины.

Составить отчет.

СОДЕРЖАНИЕ ОТЧЕТА

Исходные данные по полученному варианту индивидуального задания.

Эскиз детали.

Последовательность рабочих ходов.

Таблица «Выбор инструмента» (Табл.9).

Таблица «Элементы режима резания» (Табл. 10)

Выводы по работе.

Таблица 9

Выбор инструмента

-

№

Державка

Пластина

Геометрия

пластины

Марка

сплава пластины

Условия

обработки

Стр.*

1

2

3

* Указать страницы в каталоге CoroKey, из которых были выбраны державки и пластины.

Таблица 10

Элементы режима резания при точении

№

|

(мм) |

(мм/об) |

(м/мин) |

n (об/мин) |

Рс (кВт) |

Ra (мкм) |

Тс (мин) |

Кол-во рабочихходов |

Охлаж- дение Да/нет |

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|